Известен способ получения поли-4-метил-пентена-1 путем полимеризации 4-метилпен-тена-1 под воздействием стереоспецифического катализатора Циглера-Натта.

Предложенный способ, предусматривающий проведение процесса полимеризации 4-метилпентена-1 последовательно с небольшим количеством α-олефина, гомополимер которого плавится при температуре выше 275°С, позволяет получать полимеры с улучшенной сферолитной структурой, которые легко формуются в изделия с высокой прозрачностью.

В результате полимеризации получают полимерную композицию с исключительно тонкой кристаллической текстурой, состоящей, главным образом, из мономерных звеньев 4-метилпентена-1, с индексом текучести расплава (при измерении по методу Американского общества испытания материалов 1238-57 Т с применением груза весом 5 кг при 260°С) между 0,01 и 1000. Причем в такой композиции диспергировано до 5 вес. % полимера второго компонента, представляющего собою алифатический 1-олефин, гомополимер которого плавится при температуре выше 275°С (лучше выше 320°С). Этот второй полимер должен содержаться в таком количестве, чтобы, полимерная композиция состояла из сферолитов со средним размером не больше 5 мк при формировании методом «закалочного» компрессионного прессований при температуре 265-280°С.

При этом полимерная композиция имеет низкую зольность, т.е. ниже 0,02 вес. %. Прозрачность полимерной композиции исключительно высока, т.е. она обладает светопропускаемостью (при измерении по методу Американского общества испытания материалов) не меньше 90% и дымкой предпочтительно ниже 5%, в сечении 1/8 ″. Такие композиции высокой прозрачности содержат полимер второго компонента в достаточно малом количестве (т.е. обычно ниже 1 вес. %), и (или) он должен быть гомогенно диспергирован в композиции, иначе отдельные части полимера могут снизить прозрачность, функционируя в качестве светорассеивающих центров. Способы диспергирования должны быть такими, чтобы индекс растекания расплава, определенный как указано выше, для композиции не превышал 1000; поэтому нельзя допускать слишком длительной обработки полимера при высоких температурах.

Подходящим в качестве второго компонентом можно назвать 3-метилпентен-1 и 4-4-ди-метилпентен-1 (оба гомополимера этих мономеров плавятся, при температуре выше 350°С); пригоден также 3-метилбутен-1, гомополимер которого плавится при 310°С. Применимы и 3-метилгексен-1 и 3-этилпентен-1, гомополимеры их плавятся при температуре, выше 350°С, а также винилциклогексан с т. пл. гомополимера 342°С.

Концентрация полимера второго компонента в полимерной композиции должна быть в оптимальном варианте ниже 1% иначе может быть затруднено измерение этой концентрации из-за того, что инфракрасные измерения не дают удовлетворительных результатов для концентраций ниже 0,5-1%. Однако наличие полимера в композиции может быть легко обнаружено, если второй компонент присутствует в полимеризационной смеси в течение реакции полимеризации, и полученный полимер обладает средним размером сферолитов не выше 5 мк. Иногда концентрацию второго компонента можно рассчитать по методу, использованному для получения композиции.

Процесс изготовления композиций состоит в том, что последовательно полимеризуют 4-метилпентен-1 со вторым компонентом, который представляет собой алифатический 1-α-олефин, гомополимер которого плавится при температуре выше 275°С (лучше 320°С), в присутствии стереоспецифического катализатора.

Методы осуществления последовательной полимеризации можно разбить на две группы:

1) полимеризуют второй компонент до того, как заполимеризовалось существенное количество какого-либо иного мономера;

2) второй компонент полимеризуют после полимеризации другого мономера или мономеров.

Оказалось, что методы группы 1 обычно не дают такой удовлетворительной дисперсии полимера второго компонента в композиции, как это удается при применении методов группы 2, в связи с чем композиции имеют более низкую прозрачность, особенно при высоких концентрациях второго компонента.

Этот недостаток может быть в известной мере преодолен путем гомогенизации расплава получаемой композиции, например, в экструдере или другом аппарате для смешения полимеров. Однако методы группы 1 имеют то преимущество, что они дают возможность осуществить полимеризацию второго компонента на отдельной, предварительной стадии. Как правило, второй компонент полимеризуется значительно медленнее, чем 4-метил-пентен-1, и содержание его в конечной композиции должно быть очень малым. Если вводить его после добавки 4-метилпентена-1, то затратится много времени на полимеризацию с участием всех ингредиентов процесса (для чего обязательно применение крупного реактора), либо же можно заполимеризовать только часть значительного избытка второго компонента, после чего рекуперируют непрореагировавший второй компонент из отделенного разбавителя. Оба метода дорогостоящи.

Целесообразно вести полимеризацию второго компонента на отдельной, предварительной стадии, так как ее можно осуществлять в значительно меньшем аппарате, так что удлинение времени реакции в таком случае будет ложиться меньшим бременем на производство.

Действительно, полимеризацию второго компонента этим путем можно рассматривать как дополнительную стадию приготовления катализатора для полимеризации 4-метилпентена-1. В качестве подходящих количеств второго компонента в том случае, если его полимеризуют на отдельной стадии, можно считать навески, составляющие от 10 до 1000% по весу катализатора.

Можно в известной мере объединить преимущества методов групп 1 и 2 путем начальной полимеризации 4-метилпентена-1 или линейного 1-олефина с 4-18 атомами углерода в небольшом количестве, после чего полимеризуют второй компонент и, наконец, заканчивают полимеризацию основной массы 4-метилпентена-1. Можно контактировать катализатор на первой стадии с небольшим количеством смеси второго компонента с 4-метил-пентеном-1 или линейным 1-олефином, после чего на второй стадии приводят в контакт основную массу 4-метилпентена-1 с катализатором.

Последовательная полимеризация в соответствии с изобретением не обязательно требует, чтобы 4-метилпентен-1 и второй компонент вводились в полимеризационную зону в различное время. Это обусловлено тем, что второй компонент, как правило, полимеризуется значительно медленнее, чем 4-метилпентен-1.

По одному методу осуществления способа 4-метилпентен-1 и второй компонент могут присутствовать одновременно в полимеризационной зоне, причем полимеризацию в этом случае проводят в течение времени, достаточного для полимеризации практически всего 4-метилпентена-1, после чего полимеризуется по меньшей мере часть второго компонента. Очевидно, что этот метод также относится к методам группы 2.

Наличие сравнительно высокой концентрации второго компонента в основном полимере приводит к снижению прозрачности, но этот эффект зависит от природы второго компонента и от метода приготовления полимерной композиции. Как правило, если содержание второго компонента в примере ниже 1%, можно не опасаться каких-либо трудностей. При более высоких концентрациях 3-метил-бутен-1 снижает прозрачность ниже требуемой - 90%-ной светопропускаемости. 3-Метилпентен-1 и 4,4-диметилпентен-1 аналогичны по действию на светопропускаемость; если полимерная композиция изготовлена методами группы 1, допустимо довести содержание второго компонента до 2 вес. %, не опасаясь снижения светопропускаемости ниже 90%; если же полимерную композицию изготовляют по какому-либо методу группы 2, то допустимое содержание второго компонент; может доходить до 4 вес. % без снижения светопропускаемости до величины ниже 90%. При более высоких концентрациях светопропускаемость композиции падает с ростом содержания второго компонента; тем не менее, если это содержание ниже 5%, можно улучшить светопропускаемость путем гомогенизации в расплаве.

Предлагаемые полимерные композиции могут быть приготовлены гомогенизацией в расплаве смесей полимеров 4-метилпентена-1 с грубой текстурой с полимерами 4-метилпентена-1 тонкой текстуры.

Помимо второго компонента полимеры в соответствии с изобретением могут содержать также небольшие количества третьего компонента, представляющего собою один или несколько линейных 1-олефинов с содержанием от 4 до 18 атомов углерода, причем количество этого третьего компонента может доходить по наилучшему варианту до 30 вес. %. Такого рода трехкомпонентные сополимеры, как правило, не менее прозрачны, чем двухкомпонентные полимерные композиции и могут быть даже более прозрачными. Они могут также обладать другими желательными свойствами, например, более низкой точкой плавления и более широким интервалом плавления, что облегчает обработку; кроме того, в случае содержания свыше 8 вес. % линейного 1-олефина получаются композиции со значительно повышенной эластичностью.

Целесообразно использовать для полимеризации по изобретению стереоспецифический катализатор (в соответствии с определением, данным ниже), так как в этом случае можно получить текучую пульпу, легко поддающуюся обеззоливанию в той значительной мере, которая необходима для образования весьма прозрачного полимера.

Под стереоспецифическим катализатором подразумевается такой, который в эквивалентных условиях способствует полимеризации пропилена в твердый полипропилен, растворяющийся в кипящем н-гептане не больше, чем на 30%. Как правило, применяемые для этого способа катализаторы включают соединение переходного металла группы IV-VIII периодической системы и металлоорганический активатор, например, состоящие из галогенида титана (треххлористый титан), активированного алюминий-органическим соединением (например, алюминийтриалкилом или алюминийалкилхлоридом).

В описываемом способе используют предпочтительно продукт, полученный взаимодействием четыреххлористого титана с алюминийалкилсесквихлоридом в очищенной алкановой среде при перемешивании в инертной атмосфере при температуре около 0°С. Для этого лучше всего добавлять раствор сесквихлорида постепенно (особенно желательно по каплям) к раствору четыреххлористого титана. Полученный продукт можно промыть свежим углеводородом и затем подвергнуть однократной или многократной термообработке при 60-150°С до употребления. В качестве активатора предпочтительно использовать алюминийдиалкилхлорид.

Полимеризацию проводят без доступа воздуха или влаги или, во всяком случае, в присутствии только ограниченных количеств этих веществ, так как если воздух или вода содержатся в реакционной смеси более чем в низких концентрациях, катализатор дезактивируется.

Рекомендуется применение инертного углеводорода в качестве полимеризационной среды. Часто для предварительной продувки аппарата применяют азот.

Если изготовляются трехкомпонентные сополимеры, можно использовать различные приемы для сополимеризации мономеров. 4-Метилпентен-1 кипит при 54°С, бутен-1 при 5°С, пентен-1 при 30°С, гексен-1 при 63°С и гептен-1 при 93°С.

Дальнейшие гомологичные линейные 1-олефины кипят при температуре выше 100°С. Для снижения молекулярного веса и повышения индекса текучести расплава полимерной композиции может быть использован водород.

Присоединение третьего компонента (или третьих) может быть осуществлено статистически путем пропускания 4-метилпентена-1 и этого компонента в реактор с заранее рассчитанной скоростью для каждого, так что концентрация обоих в реакционной смеси остается все время постоянной. Можно также вводить третий компонент в течение одного или нескольких подобранных периодов, отделенных друг от друга надлежащими промежутками.

Предпочтительно проводить полимеризацию таким образом, чтобы получить полимер в форме текучей суспензии в разбавителе, а не в виде раствора или клейкого геля. Это обусловлено тем, что с суспензиями легче работать и их легче обеззоливать. Чем выше температура и чем больше количество третьего компонента, тем больше тенденция к образованию геля, а не суспензии. Если начать полимеризацию с 4-метилпентена-1 или со второго компонента в отсутствии третьего и работать при сравнительно низкой температуре, получается суспензия повышенной стабильности. Такого рода суспензия в дальнейшем может выдержать без вреда для себя повышенные температуры полимеризации, либо же добавку дополнительного количества третьего компонента, либо же повышение концентрации без желатинизации. Может оказаться целесообразным получить этим путем от 1 до 15 вес. % всего количества сополимера до введения третьего компонента.

Обеззоливание суспензии полимера, полученной путем полимеризации, лучше всего осуществить с помощью безводных реагентов; если реагенты содержат воду или же если экстракция проводится в присутствии воды, то получаемый полимер часто обладает нежелательной «голубой дымкой» и может не быть максимально прозрачным.

Обеззоливание может проводиться в основном двумя путями.

По одному методу добавляют к суспензии небольшое количество реагента, выдерживают в течение известного промежутка времени при умеренной температуре, например от 20 до 60°С, после чего фильтруют и промывают осадок дополнительным количеством обеззоливающего реагента, либо углеводородом, либо смесью обоих этих веществ.

По другому методу сначала освобождают полимер от всего полимеризационного разбавителя или большей части его и затем вновь взмучивают полимер (однократно или многократно) в обеззоливающем реагенте. При применении первого процесса можно в качестве обезболивающих реагентов применять лучше всего спирты, которые смешиваются с углеводородами (например, изопропанол, н-бутанол или изобутанол), высшие спирты (например 3,5-5-триметилгексанол или изодеканол) или высшие кислоты и амины (например, пеларгеновая кислота и 3,5,5-триметил-гексиламин). Особенно эффективны смеси спиртов с комплексообразующими карбонильными соединениями (например, смесь изопропанола с ацетилацетоном). При применении второго процесса лучше всего использовать низшие спирты (например, метанол или этанол), поскольку они дешевы.

При последовательной полимеризации описываемым способом обычно не образуются (или, по меньшей мере, не образуются в существенных количествах) истинные блоксополимеры, т.е. полимеры, содержащие два или большее число соединенных друг с другом сегментов различных полимерных цепей. (Однако для осуществления нашего изобретения не имеет значения, верно это предположение или нет).

Полимерная композиция может быть переработана в изделия с применением разных технических приемов, например путем экструзии, литья под давлением, формования методом прессования, вдувания. Тонкокристаллическая текстура полимерных композиций обусловливает ряд преимуществ. Снижена тенденция к образованию пустот в формовых изделиях. Кроме того, поли-4-метилпентен-1 отличается большей устойчивостью против сезонного растрескивания, чем аналогичные полимеры более грубой текстуры. Это доказывается большим сопротивлением к образованию сетки в атмосфере пара с температурой 140°С или в растворе моющего вещества с температурой 65°С. Прозрачность изделий из высокопрозрачных композиций с низкой зольностью значительно выше обычной и гораздо меньше зависит от скорости охлаждения расплава, чем при применении гомополимеров 4-метилпентена-1 или сополимеров с более грубой текстурой.

Скорость кристаллизации оказывается повышенной и, следовательно, цикл формования отнимает меньше времени. Из высокопрозрачных полимерных композиций можно изготовлять очень ценные прозрачные бутылки методом формования выдуванием этим же методой, либо литьем под давлением или экструзией, можно получать также многочисленные другие прозрачные изделия. Для обработки лучше всего температуры от 275 до 300°С, хотя в том случае, когда композиция содержит сравнительно большое количество третьего компонента, можно немного снизить температуру переработки.

Если в качестве второго компонента используют 1-метилбутен-1, то для обеспечения максимально возможной прозрачности рекомендуется переработку осуществлять при температурах ниже 310°С. Механические свойства трехкомпонентных сополимеров могут колебаться а зависимости от относительного количества содержащегося в них третьего компонента. Если это содержание составляет всего 1 или 2%, то получаются сравнительно жесткие сополимеры, большие же количества третьего компонента способствуют соответственному повышению эластичности. Можно получать продукты с модулем изгиба в интервале 1,8-0,15×1010 дин/см2, т.е. от обладающих немного больше жесткостью, чем полипропилен, до таких, которые столь же жестки, как полиэтилен низкой плотности. Высшие 1-олефнны сильнее увеличивают эластичность, чем низшие.

Полимерные композиции, особенно трехкомпонентные, прозрачны, и их прозрачность меньше страдает от действия пара, чем у гомополимеров из 4-метилпентена-1 или сополимера грубой текстуры.

Изделия, например бутылки для молока, из трехкомпонентных сополимеров, содержащих не менее 2 вес. % линейного 1-олефина, могут быть стерилизованы паром при температурах до 130°С с минимальной потерей прозрачности. Из полимерных композиций можно вырабатывать листы, волокна и плавки.

Пример 1. К реакционной смеси высококипящей бензиновой фракции (500 мл), алюминийдиэтилхлорида (18 ммоль) и треххлористого титана (6 ммоль) при перемешивании при 60°С добавляют (без доступа воздуха и воды) сначала 150 мл, а затем 100 мл 4-метилпентена-1 в течение 1 час. Выжидают еще 3 час, после чего добавляют 100 мл 3-метил-бутена-1 и продолжают полимеризацию в течение 1 час. Реакцию обрывают добавкой безводного изопропанола в смеси, с безводным ацетилацетоном, отфильтровывают порошкообразный полимер, промывают его в атмосфере азота и сушат.

Получают 148,6 г полимерной композиции, которая по данным инфракрасных измерений содержит от 0 до 1 вес. % 3-метилбутена-1. Изготовленная методом компрессионного формования проба в 1/8 ″ при закалке от температуры 265°С обладает светопропускаемостью 96% при среднем размере сферолитов ниже 1 мк. У приготовленного аналогичным образом поли-4-метилпентена-1 без 3-метилбутена-1 светопропускаемость 83%.

Использованный треххлористый титан в этом примере получают следующим образом. Четыреххлористый титан восстанавливают путем растворения в очищенном алифатическом углеводороде при 0°С и приливают по каплям алюминийэтилсесквихлорид при перемешивании в течение нескольких часов. Полученный продукт промывают дополнительным количеством алифатического углеводорода и подвергают термической обработке в течение известного промежутка времени при 90°С.

Пример 2. Приготовляют смесь высококипящей парафиновой фракции (1 л), алюминийдиэтилхлорида (36 ммоль) и треххлористого титана (12 ммоль), которую при интенсивном перемешивании без доступа воздуха и влаги вводят в 168 мл 0,5%-ного раствора 3-метилпентена-1 в 4-метилпентене-1 при 60°С. В течение 2 час добавляют дополнительные количества смеси мономеров со скоростью 150 мл/час. По истечении этого времени температуру повышают до 70°С и продолжают полимеризацию без дополнительного введения мономера. Через двухчасовые промежутки отбирают пробы. Каждую пробу обрабатывают избытком раствора безводного ацетилацетона в безводном изопропаноле и выделенный полимер промывают безводным изопропанолом, а затем высушивают при 70°С в вакуумном шкафу. Инфракрасным анализом доказано, что содержание 3-метилпентена-1 в композиции ниже 1%. Пробы полимера подвергнуты компрессионному формованию при 280°С, после чего их закаливают.

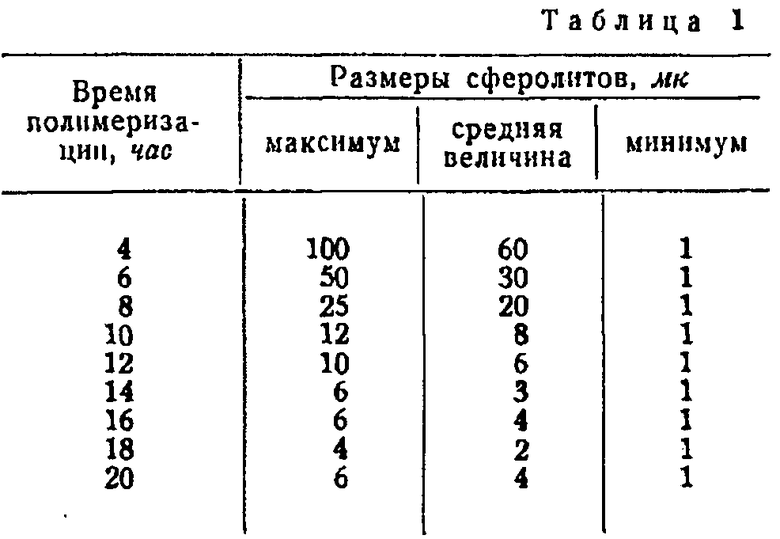

Полученные пробы исследованы на размеры сферолитов (результаты даны в табл. 1).

Светопропускаемость пробы, полученной при 14-часовой полимеризации, составляет 95%.

Треххлористый титан примера 2 приготовлен реакцией алюминийэтиленсквихлорида в углеводородной фракции с интервалом кипения 170-200°С. К раствору четыреххлористого титана приливают по каплям в течение нескольких часов раствор сесквихлорида при 0°С. Мольное отношение алюминия к титану около 1,6. Осадок с содержанием отделяют, промывают дополнительным количеством углеводородной фракции и нагревают в течение известного промежутка времени при 85°С. В полимеризатор катализатор вводят в виде суспензии в небольшом количестве углеводорода.

Пример 3. Повторяют пример 2, но с применением раствора с концентрацией 2 об.% 3-метилпентена-1 в 4-метилпентене-1. Полученные результаты показаны в табл. 2. Инфракрасный анализ позволяет сделать вывод, что полимерная композиция содержит менее 1% 3-метилпентена-1.

Светопропускаемость 12 часовой пробы 98%.

Пример 4. Повторяют операции, описанные в примере 1, но с применением 2,5%-ного раствора 3-метилпентена-1 в 4-метилпентене-1. Результаты опыта даны в табл. 3. Инфракрасный анализ показал, что сополимер содержит меньше 1% 3-метилпентеновых звеньев.

Пробы получены путем прессования при 265°С.

Сравнительный опыт. Повторен опыт примера 2, но с использованием мономера, не обработанного 3-метилпентеном-1. По истечении 24-часового времени полимеризации полимер перерабатывают при 280°С прессованием. В этом случае максимальный размер сферолитов 120, средний 80, а минимальный 1 мк.

Пример 5. Смесь 90 ч. поли-4-метилпентена-1 со средним размером сферолитов 40 мк (полученную полимеризацией 4-метил-пентена-1 с содержанием около 0,5% 3-метил-пентена-1 в течение 6 час при 60°С, в остальном - по примеру 2) и 10 ч. поли-4-метилпентена-1 со светопропускаемостью 94% и средним размером сферолитов ниже 1 мк (способ получения см. пример 9) смешивают в пластикаторе Бекера Перкинса в инертной атмосфере при 300°С в течение 1 час. Полученный полимер при прессовании в 1/8 ″ и формах при 280°С (с закалкой) состоит из сферолитов размером 5 мк (максимум 8 мк) при светопропускаемости 90%.

Пример 6. Повторен опыт примера 5, но с применением смеси из 50% тонкотекстурного и 50% груботекстурного полимера. Пробы компрессионного формования размером 1/8 ″ состоят из сферолитов со средним размером 3 мк (максимум 5 мк) со светопропускаемостью 90%.

Пример 7. Приготовляют смесь высококипящей бензиновой фракции (500 мл), 4-метил-пентена-1 (240 мл), 3-метилпентена-1 фирмы «Филиппс» марки «чистый» (100 мл), треххлористого титана (6 ммоль) и алюминий-диэтилхлорида (18 ммоль) без доступа воздуха и влаги при перемешивании при 50°С, после чего добавляют дополнительное количество 4-метилпентена-1 со скоростью 60 мл/час в течение 2 час. Смесь оставляют для реакции еще на 4 час и перерабатывают полимер по примеру 2. Получают 159 г тонкого белого порошка. Инфракрасный анализ показал, что он содержит 1% (вес.) 3-метил-бутена-1. 1/8 ″ пробы, полученные компрессионным формованием при закалке от температуры 290°С, обладают светопропускаемостью 85% и состоят из сферолитов с максимальным размером 3, средним 2 и минимальным 1 мк.

Путем гомогенизации расплава при перемешивании в вертикальном пластикаторе Бекера Перкинса при 300°С в атмосфере азота в течение 1 час светопропускаемость повышена до 90%.

Пример 8. Приготовляют в условиях отсутствия воздуха и влаги смесь высококипящей бензиновой фракции (1000 мл), треххлористого титана (12 ммоль), получен по примеру 2), алюминийдиэтилхлорида (36 ммоль) и 10%-ного раствора 4,4-диметилпентена-1 в 4-метилпентене-1 (168 мл). Смесь перемешивают при 60°С и затем в течение 2 час приливают к ней тот же мономер со скоростью 150 мл/час. Температуру повышают до 70°С и продолжают полимеризацию без новой добавки мономера. Время от времени отбирают пробы полимера. Каждую пробу обрабатывают и формуют по примеру 2. Инфракрасный анализ показал, что во всех пробах содержится менее 1% звеньев 4,4-диметилпентена-1. Сформованные пробы испытаны на величину сферолитов; в некоторых случаях определяют также светопропускаемость (результаты см. в табл. 4).

Пробы 3-часовой и 21-часовой полимеризации имеют дымку меньше 5%.

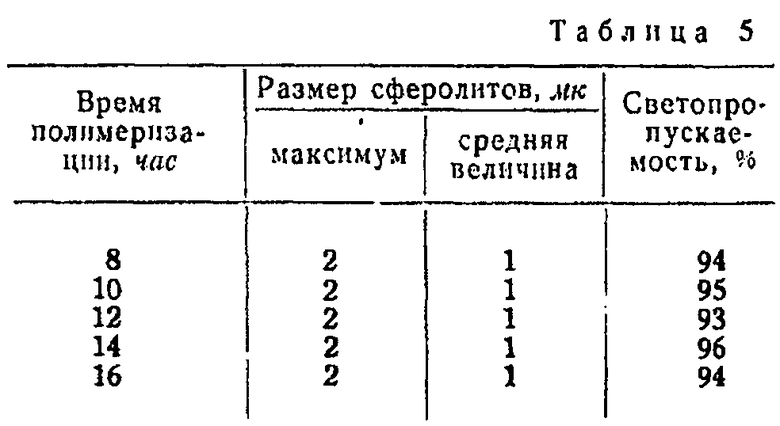

Пример 9. Приготовляют без доступа воздуха и влаги смесь высококипящей бензиновой фракции (500 мл), треххлористого титана (6 ммоль, по примеру 2), алюминийдиэтилхлорида (18 ммоль) и 4-метилпенте-на-1 с 0,5 об.% 3-метилпентена-1 (84 мл). Смесь перемешивают при 60°С и затем добавляют дополнительные количества тех же ингредиентов со скоростью 75 мл/час в течение 2 час. Полимеризацию продолжают еще 4 час при 60°С, после чего повышают температуру до 70°С и вводят 4,5 мл кислорода в систему с дальнейшим продолжением полимеризации. Время от времени отбирают пробы, перерабатывают их по вышеуказанному в примере 2, за тем лишь исключением, что температура формования 265°С. Результаты даны в табл. 5.

Дымка на всех пробах ниже 5%.

Пример 10. В литровой колбе без доступа воздуха и влаги смешаны 500 мл высококипящей парафиновой фракции, 240 мл 4-метилпентена-1, 18 ммоль алюминийдиэтилхлорида и 6 ммоль треххлористого титана, который был получен по примеру 2. Полимеризацию продолжают 3 час при 60°С, после чего добавляют 100 мл 3-метилпентена-1 и продолжают полимеризацию еще 2 час при 60°С. Реакцию обрывают безводным изопропанолом и обеззоливают полимер путем промывки его смесью безводных ацетилацетона и изопропанола. Полимер сушат в вакуумном шкафу в течение ночи. Всего получают 155 г полимера, инфракрасный анализ которого доказал наличие 3 вес. % 3-метилпентена-1. Была приготовлена проба методом компрессионного формования при 265°С и подвергнута закалке. Средние размеры сферолитов ниже 1 мк; границы частиц четко видны в пробе, светопропускаемость которой 72%. Вторая проба этого полимера подвергнута пластификации в вертикальном пластикаторе Бекера Перкинса при 300°С в течение 1 час в атмосфере азота и затем отпрессована по вышеуказанному. Проба в этом случае обладает повышенной светопропускаемостью и в ней отсутствуют видимые следы границ частиц, однако она довольно хрупка.

Пример 11. В колбе, снабженной мешалкой, после тщательного высушивания и вытеснения воздуха током азота приготовляют смесь 1 л высококипящей парафиновой углеводородной фракции как разбавителя, 109,8 г примерно 0,5%-ного раствора 3-метилпенте-на-1 в 4-метилпентене-1, 2,2 г н-пентена-1, 24 мл полуторамолярного раствора алюминийдиэтилхлорида в разбавителе и 12 мл одномолярной суспензии треххлористого титана в разбавителе (приготовлен по примеру 2). Сразу же начинается полимеризация. Температуру полимеризации держат на 60°С. В течение 2 час добавлены дополнительные количества мономерной смеси, состоящей из того же раствора 4-метилпентена-1 с 2 вес. % пентена-1. Смесь вводят в полимеризатор постепенно. Всего добавлено таким образом 200 г мономеров. Затем повышают температуру до 70°С и пробу отбирают через 2 час; полимеризацию продолжают еще 15 час, после чего добавляют смесь 30 мл безводного ацетилацетона и 200 мл безводного изопропанола. Смесь держат 2 час при 60°С. Реакционную смесь фильтруют и промывают твердый полимер пять раз безводным изопропанолом по 400 мл. Все операции проведены в атмосфере азота. Под конец полимер сушат в вакуумном шкафу при 60°С. Оба полимера подвергнуты компрессионному формованию и исследованы на оптические свойства.

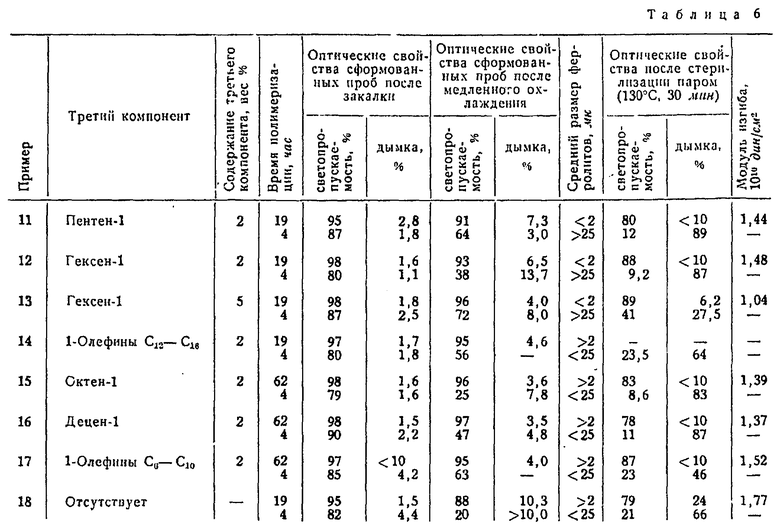

Свойства полимеров приведены в табл. 6.

Примеры 12-14. Повторный опыт примера 11 в идентичных условиях, но с применением в качестве третьего компонента гексена-1 в количестве 2 вес. %, гексена-1 (5 вес. %) либо смеси линейных 1-олефинов C12-С16 с содержанием 33 мол. % додецена, 33 мол. % тетрадецена и 33 мол. % гексадецена (общим весом 2%). Свойства сформованных композиций представлены в табл. 6.

Примеры 15-17. Повторили опыт примера 11 в идентичных условиях, но в качестве третьего компонента служит октен-1 либо децен-1, либо смесь олефинов С6-С10 из 33 мол. % гексена-1, 33 мол. % октена-1 и 33 мол. % децена-1 (2 вес. %). Общая длительность полимеризации 14 час при 60°С и затем 48 час при 20°С. Свойства сформованных проб представлены в табл. 6.

Пример 18. Повторен в опыте 11, но без добавки третьего компонента из линейных 1-олефинов. Свойства приготовленных проб даны в табл. 6. Если нет других указаний, то измерения, приведенные в этой таблице, проводились над изделиями, подвергнутыми закалке.

Все продукты, полученные в примерах 11-14, содержат менее 1 вес. % 3-метилпентена-1, как это доказано методом инфракрасной спектрометрии.

Примеры 19-45. Данные примеров и свойства сформованных проб, изготовленных из этих полимеров, приведены в табл. 7. Опыты проводят четырьмя разными методами. В соответствии с ранее приведенной классификацией на две большие группы методов последовательной полимеризации, метод 1 относится к группе 1, методы 2, 3, и 4 - к группе 2. Примеры, выполненные по одному и тому же методу, различаются лишь по природе и количеству второго компонента и по времени, израсходованному на введение 4-метилпентена-1 и на полимеризацию второго компонента.

Метод 1. 10 ммоль алюминийдиэтилхлорида и 8 ммоль треххлористого титана (приготовленного по примеру 2) вносят в раствор 2 г 3-метилпентена-1 и высококипящем углеводородном разбавителе (500 мл) при 60°С и перемешивают в атмосфере азота в течение 66 час. По истечении этого времени приступают к подаче 4-метилпентена-1 в смесь со скоростью около 8,25 г за 5 мин, так что за 2 час добавлено 200 г метилпентена. Выжидают еще 2 час для завершения полимеризации, приливают 20 мл безводного ацетилацетона и 80 мл безводного изопропанола и продолжают перемешивать смесь в течение 2 час. Полимер выделяют путем фильтрации и промывают методом взмучивания в безводном изопропаноле (4 раза в порциях изопропанола по 250 мл) в атмосфере азота при 56°С. Затем полимер высушивают в вакуумном шкафу (нагреванием в течение 18 час при 60°С и остаточном давлении 0,3 мм рт.ст.).

Выход полимера 179,5 г.

Метод 2 (пример 27). Алюминийдиэтилхлорид (16 ммоль) и треххлористый титан (8 ммоль, приготовлен по примеру 2) вводят в раствор 3,2 г 3-метилпентена-1 в высококипящей фракции углеводородного разбавителя (500 мл) при перемешивании и температуре 60°С в атмосфере азота. В смесь вводят в течение 11,5 час 190,9 г 4-метилпентена-1, что соответствует 16,6 г/час, и продолжают перемешивать смесь в течение 12 час. Затем обрывают полимеризацию и выделяют мономер в точном соответствии с методом 1. Выход полимера 186,5 г.

Метод 3 (пример 35). Алюминийдиэтил-хлорид в количестве 16 ммоль и треххлористый титан - 8 ммоль (приготовлен по примеру 2) вводят при перемешивании в раствор 4-метилпектена-1 (66,5 г) в высококипящем углеводородном разбавителе (500 мл) при 60°С в атмосфере азота. К смеси приливают затем 4-метилпентен-1 со скоростью около 5,3 г за 5 мин, так что общее количество 200 г 4-метилпентена-1 влито за 2 час. Продолжают перемешивать при 70°С еще в течение 17 час. По истечении этого времени добавляют в смесь 2 г 3-метилпентена-1 и продолжают перемешивание при указанной температуре (70°С) в течение 24 час. Прекращают полимеризацию и выделяют полимер по методу 1. Выход полимера 190 г.

Метод 4 (пример 44). 16 ммоль алюминийдиэтилхлорида и 8 ммоль треххлористого титана (приготовленного по примеру 2) вводят в раствор 12 г 4-метилпентена-1 в высококипящем углеводородном разбавителе (500 мл) при 30°С при перемешивании в атмосфере азота, затем перемешивают смесь еще 7 час. Повышают температуру полимеризационной смеси до 60°С и добавляют 1,5 г 3-метилпентена-1. По истечении 16 час вводят еще 188 г 4-метилпентена-1 со скоростью 8 г за 5 мин (требуется около 2 час для введения всего 4-метилпентена-1). Общее количество мономера таким образом достигает 200 г. Выжидают еще 2 час для завершения полимеризации при 60°С. После этого прекращают полимеризацию и выделяют полимер точно по методу 1. Выход составляет 184 г.

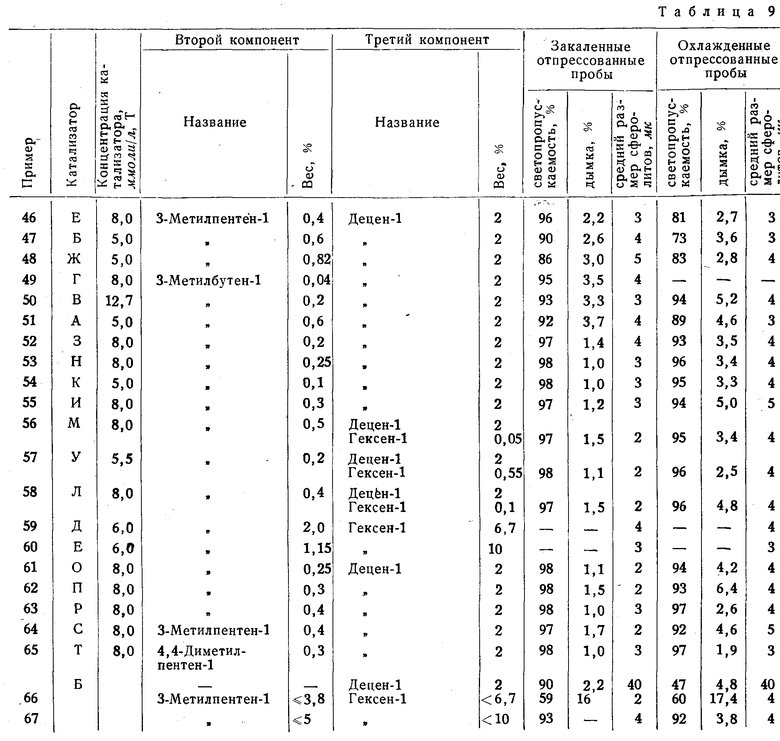

Примеры 46-65. Иллюстрируют приложение изобретения к трехкомпонентным полимерным композициям и показывают, каким образом полимеризация второго компонента может быть проведена на отдельной предварительной стадии в приготовлении катализатора.

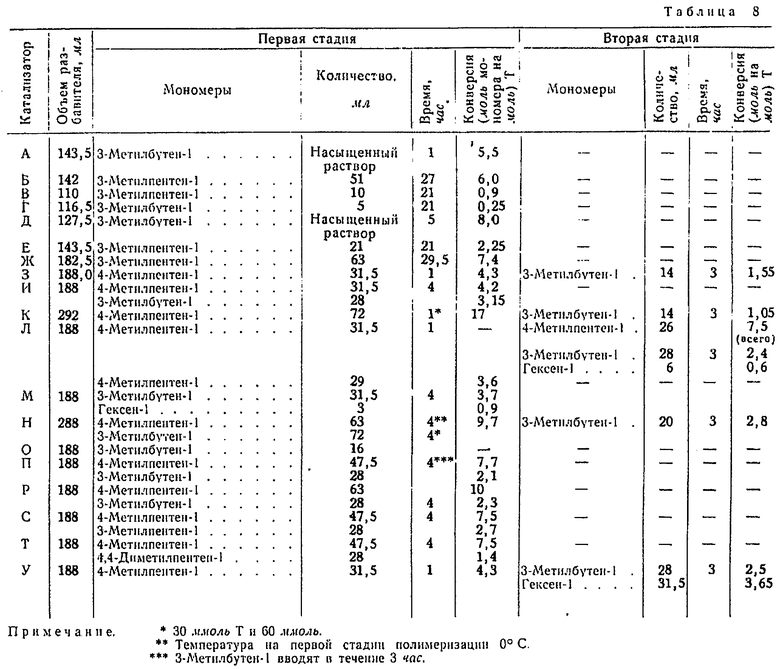

В табл. 8 представлены подробности предварительной полимеризации с образованием катализаторов, содержащих небольшие количества второго компонента и других полимеров. Катализаторы А-Ж были приготовлены следующим образом.

Реакционный сосуд при перемешивании продувают в вакууме сухим азотом, после чего в него вводят 58 ммоль треххлористого титана, приготовленного по примеру 1, и 105 ммоль алюминийдиэтилхлорида соответственно в виде суспензии и раствора в высококипящем углеводородном разбавителе. Затем температуру повышают до 60°С и вводят мономер. После того, как смесь находится при этой температуре в течение надлежащего времени для полимеризации, ее освобождают от неизменного мономера путем повторной отдувки азотом в вакууме. Для определения конверсии мономера в полимер отбирают часть суспензии в количестве 10 мл, обеззоливают от алюминия и титана путем повторной промывки смесью безводного изопропанола к ацетилацетона, высушивают и взвешивают полимер. Отбирают также пробы для проведения основной полимеризации.

Катализаторы 3-У готовят следующим образом.

Реакционный сосуд с мешалкой продувают сухим азотом в вакууме и вводят в него 50 ммоль треххлористого титана (приготовленного по примеру 2) и 100 ммоль алюминийдиэтилхлорида соответственно в виде суспензии и раствора в высококипящем углеводородном разбавителе. Температуру повышают до 60°С и вводят 4-метилпентен-1 в некоторых случаях вместе с гексеиом-1 или вторым компонентом или же и тем и другим. Выжидают в течение указанного в таблице времени для полимеризации. В некоторых случаях осуществляют вторую стадию предварительной обработки при 60°С, для чего вводят второй компонент, иногда вместе с другими мономерами, непосредственно после первой стадии. Отклонения от этой техники указаны в табл. 8. По окончании полимеризации отбирают порцию суспензии в 10 мл и обеззоливают ее по вышеуказанному. Полимер от предварительной обработки анализируют инфракрасным методом и вычисляют конверсию по полученным данным. Во всех случаях остается некоторое количество непревращенного мономера (большей частью второго), и при стоянии при комнатной температуре дальнейшая полимеризация почти не происходит. Количество мономера, поступившего на основную полимеризацию, слишком мало, чтобы оказать заметное влияние на ход полимеризации.

Основная полимеризация с применением децена-1 в качестве третьего компонента проведена следующим образом.

Полимеризатор с мешалкой продувают в вакууме сухим азотом, после чего в него вводят 1 л высококипящего углеводородного разбавителя. Температуру повышают до 60°С и однократно продувают разбавитель азотом в вакууме. Отбирают определенную порцию суспензии катализатора, рассчитанную таким образом, чтобы получилась желательная концентрация титана, после чего добавляют 269 мл 4-метилпентеиа-1 и 5,5 мл децена-1. В течение 2 час вводят 427 мл 4-метилпентена-1 и 8,5 мл децена-1. Еще через 4 час обрывают полимеризацию добавкой 50 мл безводного изопропанола и 10 мл безводного ацетилацетона. Полимер обеззоливают повторным промыванием безводным изопропанолом до тех пор, пока содержание алюминия и титана не опускается до достаточно

низкого уровня, как правило ниже 0,002 и 0,001% соответственно. Затем полимер отфильтровывают и сушат в псевдоожиженном слое воздухом при 100°С. Выходы колеблются от 70 до 95% от количества мономера. Процентное содержание растворимого полимера 0,5-3% от общего выхода полимера.

В примерах 59 и 60 была использована начальная загрузка из 445 г 4-метилпентена-1 и 50 г гексена-1 и в дальнейшем мономеры не вводят. Мономерный гексен-1, который использован в опыте 59, 67%-ной чистоты, тогда как в примере 61 он почти 100%-ный.

В табл. 9 приведены оптические свойства отпрессованных проб, как закаленных, так и медленно охлажденных в прессе, а также сравнительные данные для композиции Б, не содержащей второго компонента, в остальном же приготовленной по тому же способу, что и остальные.

Примеры 66 и 67. В полимеризатор после вакуумной продувки вводят 250 мл высококипящего углеводородного разбавителя и вакуумируют в вакууме при 60°С при перемешивании. После этого добавляют 12 ммоль алюминийдиэтилхлорида и 6 ммоль треххлористого титана, приготовленного по примеру 2, а затем 7,5 мл 3-метилпентена-1. По истечении 22 час при 60°С температуру снижают до 50°С и вводят раствор 445 г 4-метилпентена-1 и 50 г мономерного гексена-1 в течение 2 час. Полимеризацию продолжают еще 4 час, обрывают ее безводным изопролинолом и обеззоливают твердый полимер.

В примере 66 сырой децен-1 67%-ной чистоты; выход 23 вес. % по мономеру, из которых 17% растворено в разбавителе.

В примере 67 гексен-1 почти 100%-ной чистоты, выход 69 вес. %, из них 7% растворены в разбавителе. Оптические свойства отпрессованных проб представлены в табл. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поли-3-метил-пЕНТЕНА-1 | 1979 |

|

SU836012A1 |

| В ЦСШИЕНИЯ ЙОЛИОЛЁФИНОВ | 1970 |

|

SU273754A1 |

| Способ получения каталитической композиции для полимеризации олефинов | 1981 |

|

SU1093238A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

| Способ получения компонента катализатора полимеризации пропилена | 1977 |

|

SU999978A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ | 1973 |

|

SU400109A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИ-4-МЕТИЛПЕНТЕНА-1 | 1972 |

|

SU328098A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2165435C2 |

| ПОЛИМЕРНЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НОСИТЕЛЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1994 |

|

RU2131439C1 |

| Способ получения катализатора полимеризации олефинов | 1977 |

|

SU1056905A3 |

Способ получения поли-4-метилпентена-1 путем полимеризации 4-метилпентена-1 под воздействием стереоспецифического катализатора Циглера-Натта, отличающийся тем, что, с целью улучшения сферолитной структуры полимера, 4-метилпентен-1 последовательно полимеризуют с небольшим количеством α-олефина, гомополимер которого плавится при температуре выше 275°С.

Авторы

Даты

1968-05-17—Публикация

1965-07-24—Подача