ю

05 СО

СО

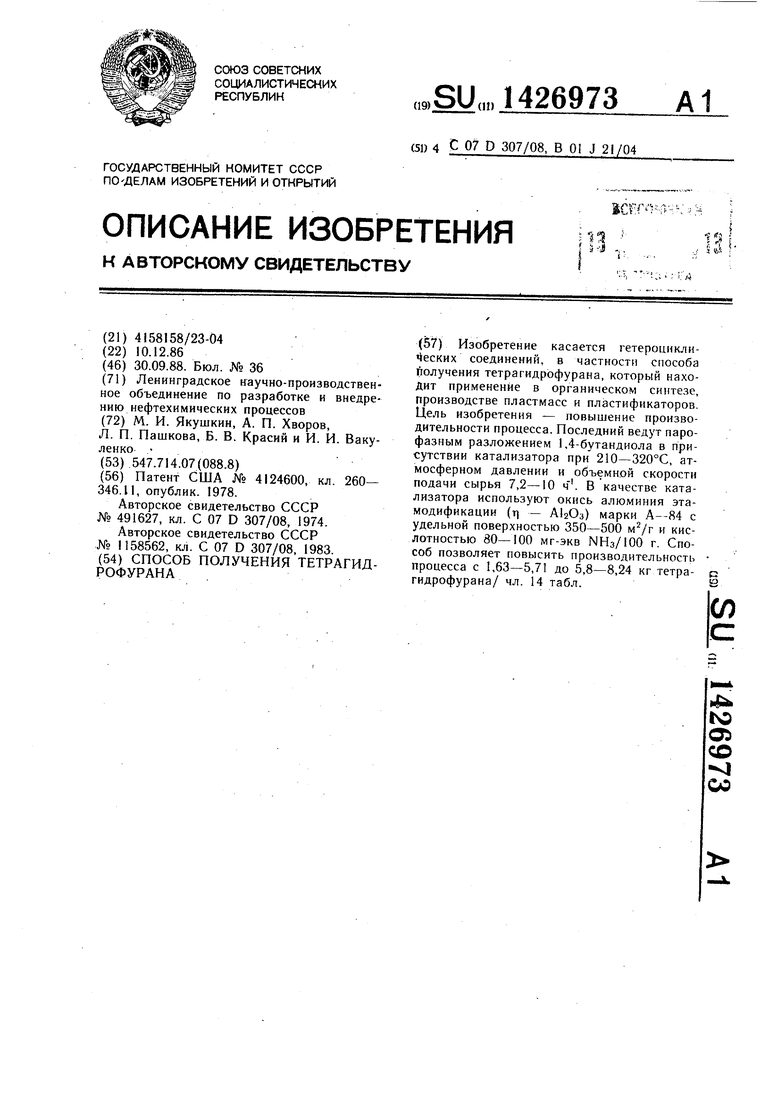

Изобретение относится к усовершенствованному способу получения тетрагидрофу- рана (ТГФ), который находит широкое применение п органическом синтезе, производстве пластмасс и пластификаторов.

Цель изобретения - повьиление .производительности, достигается за счет использования в качестве катализатора эта-окиси алюминия (q-AloO:)) с удельной поверхнос- :;тью 350 500 и кислотностью 80- ;1()0 мг-экв Nlb/lOO г и проведении про- Tiecca при объемной скорости подачи сырья 7,2-10 .

Используемая эта-окись алюминия -: (г|-Л1 2О.() марки А-84 имеет следующие ха- ;рактеристикп;

Насыпной вес, кг/дм 0,55 - 0,65

; Размеры гранул, мм :диаметр2,2- -3,0

длина3-15

Содержание ионов, /о

железо (Fe«)0.02

натрий (Na2.O)0,02

: Удельная поверхность, 350-500

мг-экв ЫНз

Кислотность,-уттл Л Т rS

ООгт1-А120я

Пример 1. 1,4-бутандиол в количестве 100 г с характеристикой: tKnn, 230°С; d4 1,020 г/см ; 1,4450, подают в стеклянный реактор, заполненный 20 см катализатора - эта-окиси алюминия со следую- nuiMH характеристиками: насыпной вес 0,6 г/см размер экструдатов d 2- 2,2 мм, 1 3-6 мм; Зуд. 350 ,

on мг-экв NH )

кислотность 80 (QQ П-А120Г

Темнература R слое катализатора , скорость подачи 1,4-бутандиола 4,0 ч .

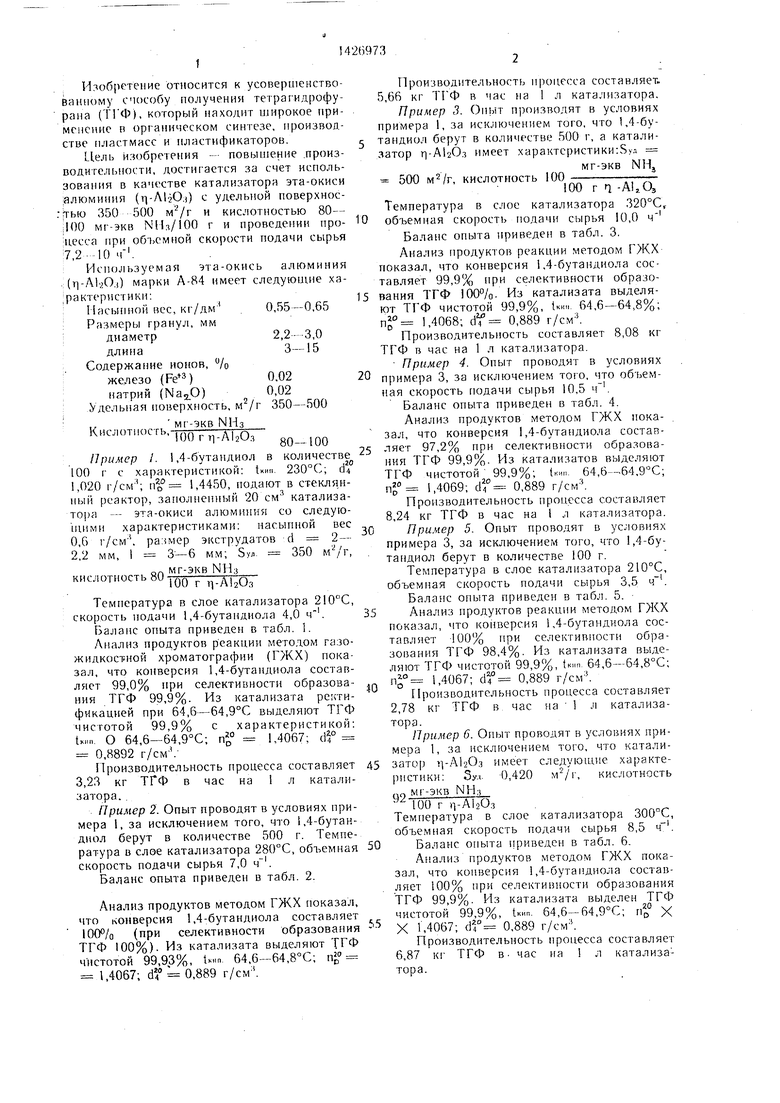

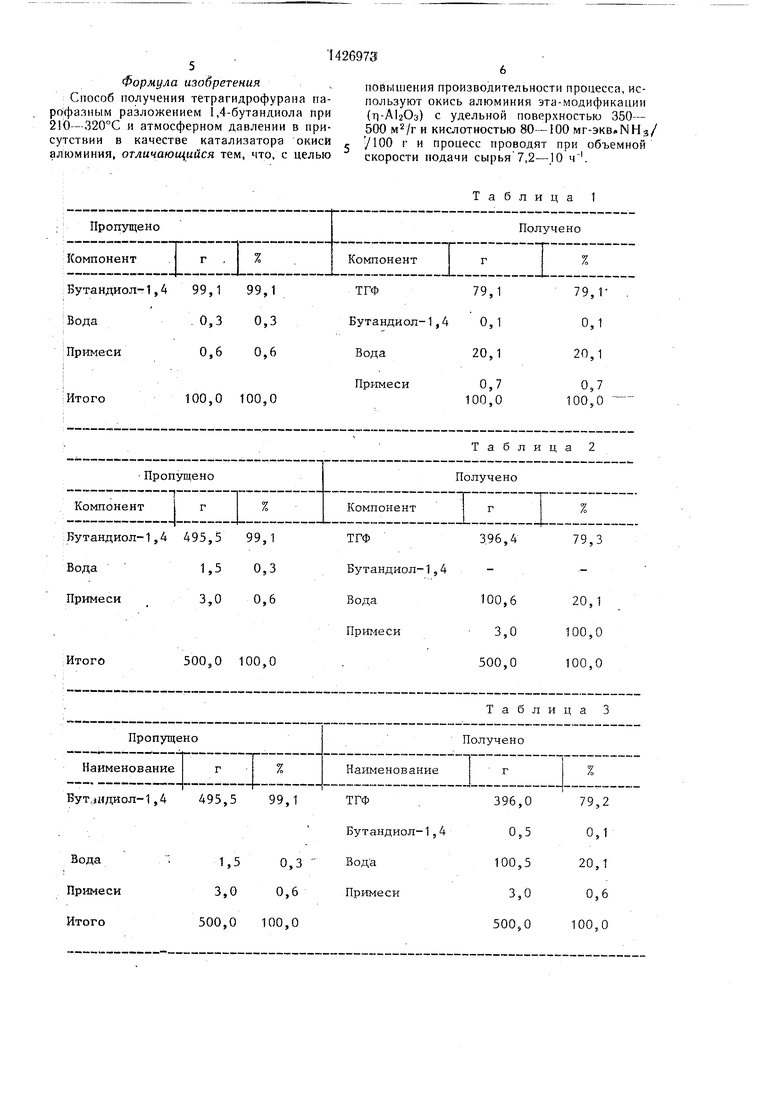

Баланс опыта приведен в табл. 1.

Анализ продуктов реакции методом га:зо- жидкостной хроматографии (ГЖХ) показал, что конверсия 1,4-бутандиола составляет 99,0% при селективности образова- НИИ ТГФ 99,9%. Из катализата ректификацией при 64,6-64,9°С выделяют ТГФ чистотой 99,9% с характеристикой: tx,u,, О 64,6-64,9°С; п о° 1,4067; df 0,8892 Г/СМ .Производительность процесса составляет 3,23 кг ТГФ в час на 1 л катализатора. .

Пример 2. Опыт проводят в условиях примера 1, за исключением того, что 1,4-бутан- диол берут в количестве 500 г. Температура в слое катализатора 280°С, объемная скорость подачи сырья 7,0 .

Баланс опыта приведеп в табл. 2.

Анализ продуктов методом ГЖХ показал, что конверсия 1,4-бутандиола составляет 100% (при селективности образования ТГФ 100%). Из катализата выделяют ТГФ чистотой 99,93%, tx.n 64,6--64,8°С; п 1,4067; d 0,889 г/см .

Производительность нропесса составляет. 5,66 кг ТГФ в час на 1 л катализатора.

Пример 3. Опыт П :1оизводят в условиях примера 1, за иск почением того, что 1,4-бу- тандиол берут в количестве 500 г, а катализатор ri-AliO.i имеет характеристики:5уд

500 , кислотность 100

мг-экв NH,

100 г 1

Температура в слое катализатора 320°С, объемная скорость подачи сырья 10,0 ч Баланс опыта приведен в табл. 3. Анализ продуктов реакции методом ГЖХ показал, что конверсия 1,4-бутапдиола составляет 99,9% нри селективности образования ТГФ . Из катализата выделяют ТГФ чистотой 99,9%, 1к,и,- 64,6-64,8%; 1,4068; d 0,889 г/см .

Производительность составляет 8,08 кг ТГФ в час на 1 л катал.изатора.

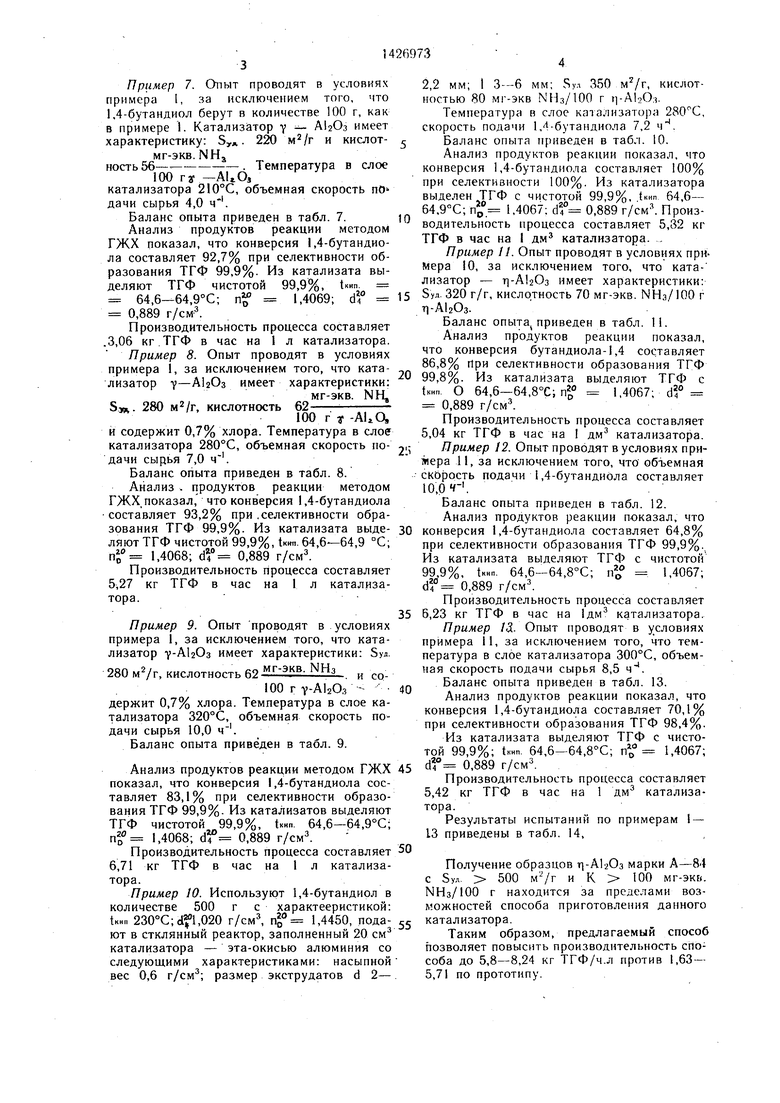

Пример 4. Опыт проводят в условиях примера 3, за исключением того, что объемная скорость подачи сырья 10,5 ч . Баланс опыта приведен в табл. 4. Анализ продуктов методом ГЖХ показал, что конверсия 1,4-бутандиола составляет 97,2% нрп селективности образования ТГФ 99,9%. Из катализатов выделяют ТГФ чистотой 99,9%; Ь,,,,. 64,6-.64,9°С; п1°. 1,4069; df 0,889 г/см .

Производительность процесса составляет

8,24 кг ТГФ в час на 1 л катализатора.

Пример 5. Опыт проводят в условиях

примера 3, за исключением того, что ,4-бутапдиол берут в количестве 100 г.

Температура в слое катализатора 210°С, объемная скорость подачи сырья 3,5 . Баланс опыта приведен в табл. 5. Анализ продуктов реакции методом ГЖХ показал, что ко1шерсия 1,4-бутандиола составляет 100% при селективности образования ТГФ 98,4%. Из каталнзата выделяют ТГФ чистотой 99,9%, («..п. 64,6--64,8°С; 1,4067; df 0,889 г/см .

Производительность процесса составляет 2,78 кг ТГФ в час на 1 л катализатора.

Пример 6. Опыт проводят в условиях примера 1, за исключением того, что катализатор 1 -А12О.з имеет следующие характеристики: Зуд 0,420 , кислотность ,,0 мг-экв NH:i 100 г п-А12Оз

Температура в слое катализатора 300°С, объе.мная скорость подачи сырья 8,5 . Баланс оныта приведен в табл. 6. Анализ продуктов методом ГЖХ показал, что конверсия 1,4-бутандиола составляет 100% при селективности образования ТГФ 99,9%. Из катализата выделен ТГФ чистотой 99,9%, 1ки„. 64,6-64,9°С; nf X X 1,4067; df 0,889 г/см .

Производительность процесса составляет 6,87 кг ТГФ в- час на 1 л катализатора.

10

Пример 7. Опыт проводят в условиях примера I, за исключением того, что 1.4-бутандиол берут в количестве 100 г, как в примере 1. Катализатор у - А12Оз имеет характеристику: Sy. 220 и кислотMr-3KB.NH3

ностьбб- . Температура в слое

100 ГУ

катализатора 210°С, объемная скорость по дачи сырья 4,0 .

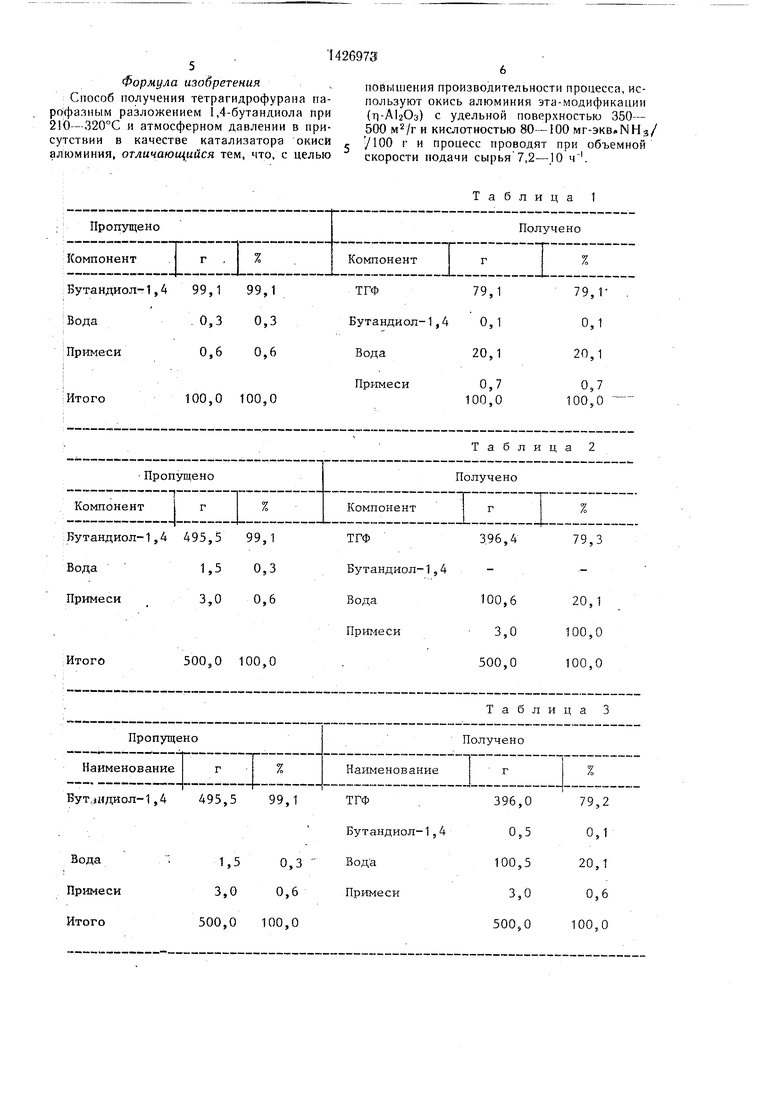

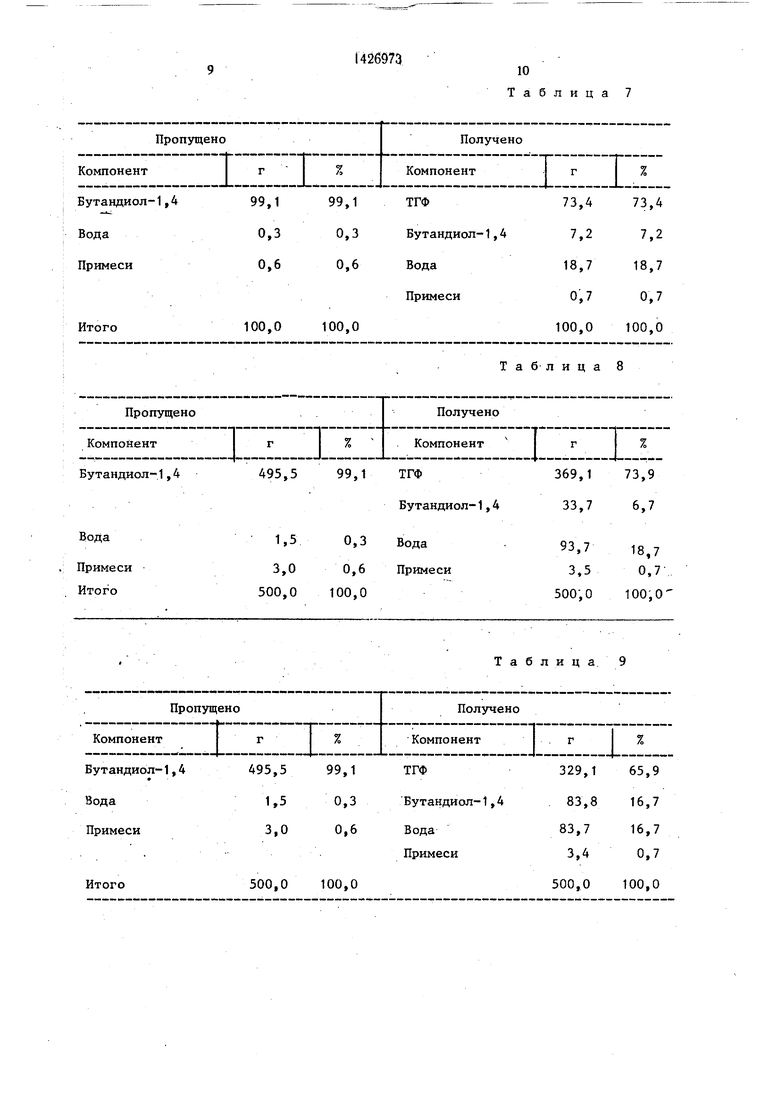

Баланс опыта приведен в табл. 7.

Анализ продуктов реакции методом ГЖХ показал, что конверсия 1,4-бутандио- ла составляет 92,7% при селективности образования ТГФ 99,9%. Из катализата выделяют ТГФ чистотой 99,9%, 1кип. 64,6-64,9°С; п 1,4069; df 15 0,889 г/см

Производительность процесса составляет .3,06 кг.ТГФ в час на 1 л катализатора.

Пример 8. Опыт проводят в условиях примера 1, за исключением того, что катализатор Y-АЬОз имеет характеристики:

мг-экв. NH,

SjBL. 280 , кислотность 62

100 г г -ALO,

и содержит 0,7% хлора. Температура в слое катализатора 280°С, объемная скорость по- ji; дачи сырья 7,0 ч .

Баланс опыта приведен в табл. 8.

2,2 мм; 1 3-6 мм; 8уд 350 , кислотностью 80 мг-экв NHs/lOO г tj-Al-jO,).

Температура в слое ка1ализатора 280 С, скорость подачи 1,4-бутандиола 7,2 ч.

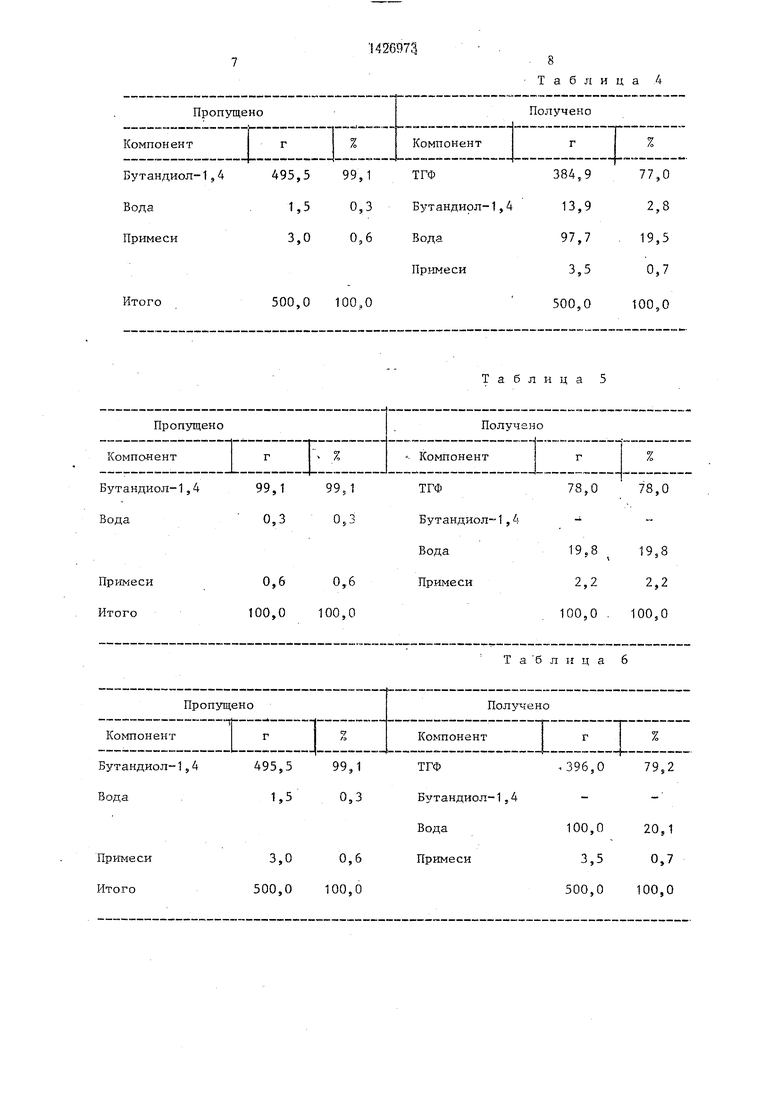

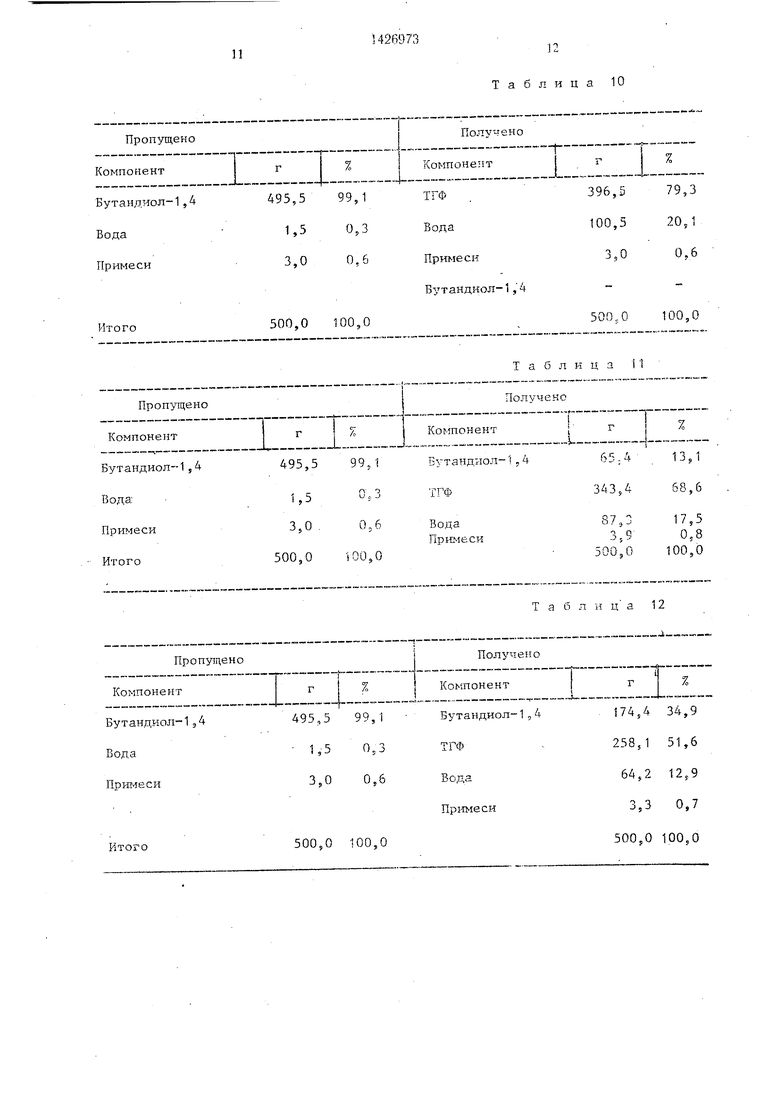

Баланс опыта приведен в табл. 10.

Анализ продуктов реакции показал, что конверсия 1,4-бутандиола составляет 100% при селективности 100%. Из катализатора выделен ТГФ с чистотой 99,9%, («нп 64,6- 64,9°С; Пр 1,4067: df 0,889 г/см1 Производительность процесса составляет 5,32 кг ТГФ в час на I дм катализатора. .

Пример П. Опыт проводят в условиях при мера 10, за исключением того, что катализатор - т) имеет характеристики: 5уд. 320 г/г, кислотность 70 мг-экв. NHs/lOO г Л-АЬОз.

Баланс опыта приведен в табл. 11.

Анализ продуктов реакции показал, что конверсия бутандиола-1,4 составляет 86,8% при селективности образования ТГФ 20 99,8%. Из катализата выделяют ТГФ с (кип. О 64,6-64,8°С; 1,4067; df 0,889 г/см1

Производительность процесса составляет 5,04 кг ТГФ в час на дм катализатора.

Пример 12. Опыт проводят в условиях примера 11, за исключением того, что объемная скьрость подачи 1,4-бутандиола составляет 10,Р / .

Баланс опыта приведен в табл. 12.

Анализ продуктов реакции показал, что

Анализ . продуктов реакции методом ГЖХ, показал, что конверсия 1,4-бутандиола составляет 93,2% при .селективности образования ТГФ 99,9%. Из катализата выде- ЗО конверсия 1,4-б7тандиолас оставляет 64,8%

ляют ТГФ чистотой 99,9%, Ь™. 64,6-64,9 °С; 1,4068; 0,889 г/см

Производительность процесса составляет 5i27 кг ТГФ в час на 1 л катализатора.

Пример 9. Опыт проводят в условиях примера 1, за исключением того, что катализатор у-АЬОз имеет характеристики: Зуд.

280 MVr, кислотность 62 и со100 г Y-AbOs - держит 0,7% хлора. Температура в слое катализатора 320°С, объемная скорость подачи сырья 10,0 .

Баланс опыта приведен в табл. 9.

Анализ продуктов реакции методом ГЖХ 45 показал, что конверсия 1,4-бутандиола составляет 83,1% при селективности образования ТГФ 99,9%. Из катализатов выделяют ТГФ чистотой 99,9%, 1.ип. 64,6-64,9°С;

при селективности образования ТГФ 99,9%. Из катализата выделяют ТГФ с чистотой ,

64,8°С; По 1,4067;

35

40

,20 .

jS«

1,4068; d4 0,889 г/см

(кип. 64,6dr 0,889 г/см1

Производительность процесса составляет 6,23 кг ТГФ в час на 1дм катализатора.

Пример 13.. Опыт проводят в условиях примера 11, за исключением того, что температура в слое катализатора 300°С, объемная скорость подачи сырья 8,5 ч.

Баланс опыта приведен в табл. 13.

Анализ продуктов реакции показал, что конверсия 1,4-бутандиола составляет 70,1% при селективности образования ТГФ 98,4%.

Из катализата выделяют ТГФ с чистотой 99,9%; (кип. 64,6-64,8°С; n 1,4067; df 0,889 г/см1

Производительность процесса составляет 5,42 кг ТГФ в час на 1 дм катализатора.

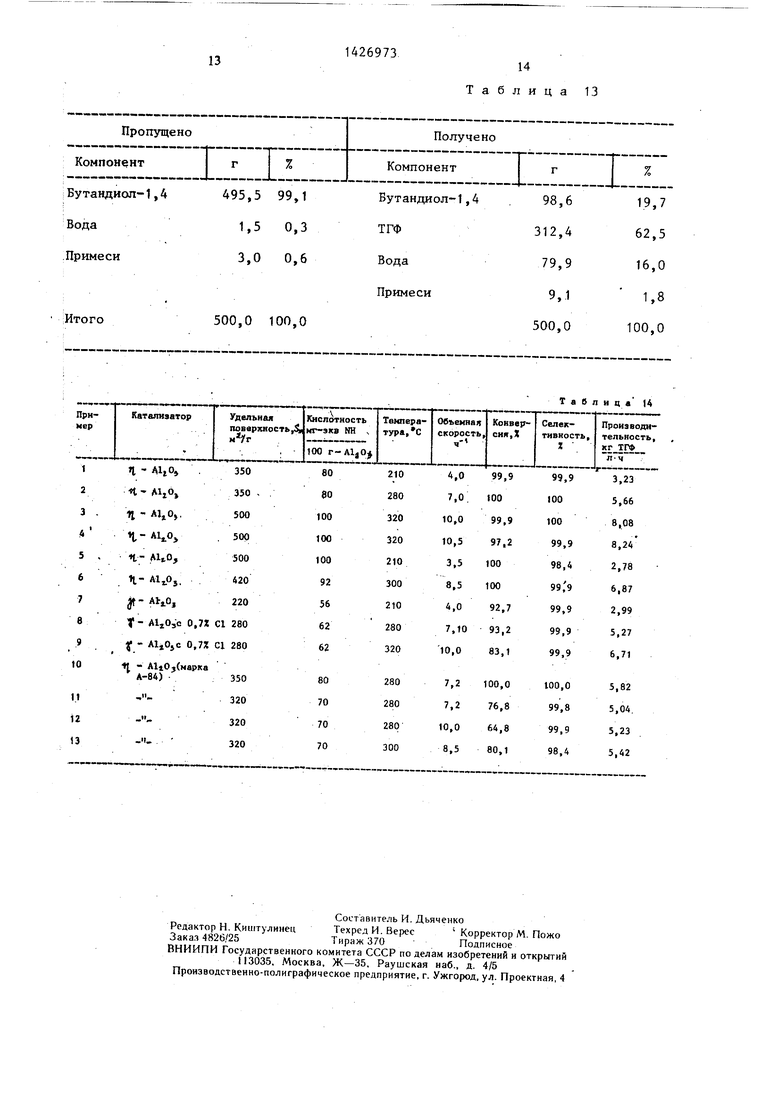

Результаты испытаний по примерам 1 - 13 приведены в табл. 14,

Производительность процесса составляет 50 6,71 кг ТГФ в час на 1 л катализатора.

Пример 10. Использук)т 1,4-бутандиол в

Получение образцов т1-А120з марки А-84 с Зуд. 500 и К 100 мг-экв. NHs/lOO г находится за пределами возможностей способа приготовления данного

1кнп 230°С; (,020 г/cм По° 1,4450, пода- 55 катализатора.

ют в стклянный реактор, заполненный 20 см

катализатора - эта-окисью алюминия со

следующими характеристиками: насыпной

вес 0,6 размер экструдатов d 2-.

количестве 500 г с характееристикой:

Таким образом, предлагаемый способ позволяет повысить производительность способа до 5,8-8,24 кг ТГФ/ч.л против 1,63 - 5,71 по прототипу.

2,2 мм; 1 3-6 мм; 8уд 350 , кислотностью 80 мг-экв NHs/lOO г tj-Al-jO,).

Температура в слое ка1ализатора 280 С, скорость подачи 1,4-бутандиола 7,2 ч.

Баланс опыта приведен в табл. 10.

Анализ продуктов реакции показал, что конверсия 1,4-бутандиола составляет 100% при селективности 100%. Из катализатора выделен ТГФ с чистотой 99,9%, («нп 64,6- 64,9°С; Пр 1,4067: df 0,889 г/см1 Производительность процесса составляет 5,32 кг ТГФ в час на I дм катализатора. .

Пример П. Опыт проводят в условиях примера 10, за исключением того, что катализатор - т) имеет характеристики: 5уд. 320 г/г, кислотность 70 мг-экв. NHs/lOO г Л-АЬОз.

Баланс опыта приведен в табл. 11.

Анализ продуктов реакции показал, что конверсия бутандиола-1,4 составляет 86,8% при селективности образования ТГФ 99,8%. Из катализата выделяют ТГФ с (кип. О 64,6-64,8°С; 1,4067; df 0,889 г/см1

Производительность процесса составляет 5,04 кг ТГФ в час на дм катализатора.

Пример 12. Опыт проводят в условиях примера 11, за исключением того, что объемная скьрость подачи 1,4-бутандиола составляет 10,Р / .

Баланс опыта приведен в табл. 12.

Анализ продуктов реакции показал, что

конверсия 1,4-б7тандиолас оставляет 64,8%

О конверсия 1,4-б7тандиолас оставляет 64,8%

5

при селективности образования ТГФ 99,9%. Из катализата выделяют ТГФ с чистотой ,

64,8°С; По 1,4067;

5

0

(кип. 64,6dr 0,889 г/см1

Производительность процесса составляет 6,23 кг ТГФ в час на 1дм катализатора.

Пример 13.. Опыт проводят в условиях примера 11, за исключением того, что температура в слое катализатора 300°С, объемная скорость подачи сырья 8,5 ч.

Баланс опыта приведен в табл. 13.

Анализ продуктов реакции показал, что конверсия 1,4-бутандиола составляет 70,1% при селективности образования ТГФ 98,4%.

Из катализата выделяют ТГФ с чистотой 99,9%; (кип. 64,6-64,8°С; n 1,4067; df 0,889 г/см1

Производительность процесса составляет 5,42 кг ТГФ в час на 1 дм катализатора.

Результаты испытаний по примерам 1 - 13 приведены в табл. 14,

катализатора.

Таким образом, предлагаемый способ позволяет повысить производительность способа до 5,8-8,24 кг ТГФ/ч.л против 1,63 - 5,71 по прототипу.

Формула изобретения.. повышения производительности процесса, исСпособ получения тетрагидрофурана па- пользуют окись алюминия эта-модификации

рофазиым разложением 1,4-бутандиола при 2 0-320°С и атмосферном давлении в при

{т -А12Оз) с удельной поверхностью 350- 500 и кислотностью 80-100 Mr-SKBeNHg

сутствии в качестве катализатора окиси г и процесс проводят при объемной алюминия, отличающийся тем, что, с целью скорости подачи сырья 7,2-10 .

Таблица 1

пользуют окись алюминия эта-модификации

{т -А12Оз) с удельной поверхностью 350- 500 и кислотностью 80-100 Mr-SKBeNHg/

г и процесс проводят при объемной скорости подачи сырья 7,2-10 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетрагидрофурана | 1986 |

|

SU1397445A1 |

| Способ получения тетрагидрофурана и уксусной кислоты | 1986 |

|

SU1426968A1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения 3-метилциклопентена | 1979 |

|

SU910571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИОНИТРИЛА | 1991 |

|

RU2024497C1 |

| Способ получения тетрагидрофурана | 1985 |

|

SU1294805A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОФУРАНА | 1991 |

|

RU2015973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ДИМЕРОВ АЛЬФА-МЕТИЛСТИРОЛА | 2006 |

|

RU2312095C1 |

| Способ получения циклогексадиена -1,3 | 1979 |

|

SU882986A1 |

Изобретение касается гетероциклн- 1еских соединений, в частности способа получения тетрагидрофурана, который находит применение в органическом синтезе, производстве пластмасс и пластификаторов. Цель изобретения - повышение производительности процесса. Последний ведут паро- фазным разложением 1,4-бутандиола в присутствии катализатора при 210-320°С, атмосферном давлении и объемной скорости подачи сырья 7,2-10 ч . В качестве катализатора используют окись алюминия эта- модификации {ц - ) марки А-84 с удельной поверхностью 350-500 и кислотностью 80-100 мг-экв NHa/lOO г. Способ позволяет повысить производительность процесса с 1,63-5,71 до 5,8-8,24 кг гетра- д гидрофурана/ чл. 14 табл.S

Бутандиол-1,4 99,1 99,1 ;Вода. 0,3 0,3

;Примеси 0,6 0,6

:Итого

100,0 100,0

Пропущено

ТГФ79,1

утандиол-1,4 0,1

Вода20,1

ПримесиО,7

100,0

79,10,1

20,1

0,7 100,0

Таблица 3 Получено

1,4

495,599,1

1,50,3

3,00,6

500,0100,0

Примеси Итого

3,0 0,6 500,0 100,0

Таблица 4

1,4

384,977,0

13,92,8

97,7. 19,5

3,50,7

500,0100,0

Таблица 5

Вода

19,819,8

Т а б л и ц а 6

100,020,1

3,50,7

500,0 100,0

9

1,5 0,3

3,0 0,6 500,0 100,0

1,4

495,599,1

1,50,3

3,00,6

500,0100,0

1426973

10

Таблица 7

Таблица 8

93,718,7

3,50,7

500,0 100,0

Таблица 9

1,4

329,165,9

83,816,7

83,716,7

3,40,7

500,0100,0

Итого

500,0 100,0

495,5

U5 3,0 500,0

ено

I

..-L4..L..

495,5 99,1

1,5 3,0

0,3 0,6

500,0 100,0

Таблица 10

Бутандиол-1,4

500,0

100,0

Т а б л и ц а 11

99,

0,6

00,0

ьутандиол-,4 ТГФ

Вода Примеси

65-4

343,4

87,3

3,9

500,0

17,5

0,8

100,0

Т а б л н ц а 12

Получено

Компонент

Бутаидиол-1,4

ТГФ

Вода

npm-iecH

174,4 34,9

258,1 51,6

64,2 12,9

3,3 0,7

500,0 100,0

13

1426973

il - AliOtCMapxa А-84)

ч «- U

350 3ZO 320 320

80 70 70 70

14 Таблица 13

Таблица 14

7,2100,0

7,276,8

10,064,8

8,580,1

100,0 99,8 99,9

98,4

5,82 5,04. 5,23 5,42

| Патент США № 4124600, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ получения тетрагидрофурана | 1974 |

|

SU491627A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 1158562, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-09-30—Публикация

1986-12-10—Подача