Обжиг сырых угольных электродов обычно производится пачками в длинных вертикально устанавливаемых муфелях. При этом пространство между пачкой обжигаемых углей и стенками муфеля засыпается угольной мелочью. Сырой угольный электрод принимает в процессе обжига ту (форму, которую он принял в момент наступления коксования. Если же до наступления коксования обвязка пачки углей ослабла или разрушилась, то отдельные угли могут искривляться вследствие потери связи между собою.

Чтобы уменьшить брак угольных Электродов из-за кривизны, получающейся при обжиге, необходимо, взамен обвязки сырых электродов шнуром, применять обвязку железной лентой.

Предметом настоящего изобретения является устройство, при помощи которого возможно осуществить обвязку пачек сырых углей железной лентой в минимум времени и при Этом без механического повреждения или деформации сырых углей.

При таких требованиях применение для соединения концов обвязочной ленты какого-либо заклепочного

соединения или же фальцевания является неприемлемым, так как для таких соединений требуются действие давления или удара и такие подготовительные работы, как пробивка отверстий для заклепок или же предварительные загибы ленты для фальцевания. Также трудно, при таких способах соединения, получить требуемую точность степени натяжения обвязки пачки легко деформирующихся сырых электродов.

В предлагаемом устройстве для соединения концов обвязочной ленты применяется электрическая точечная сварка, как весьма прочная в условиях обжига, причем сварка происходит при точно отрегулированном натяжении обвязочной ленты. Предлагаемое устройство, согласно изобретению, имеет поворотные натяжные дугообразные рычаги, ведущие обвязочные ленты вокруг пачки сырых электродов; при этом обвязочная лента поступает прямо с мотков.

Применяемые в устройстве приспособления для регулирования натяжения обвязочной ленты связаны с натяжными рычагами устройства так, чтобы натяжение обвязочной ленты получалось в конце угла поворота

натяжных рычагов. Этим достигается возможность свободного протягивания обвязочной ленты под обвязываемую пачку электродов к переднему рычагу устройства и, кроме того, пачка электродов при этом не может подняться от силы натяжения обвязочной ленты.

Дпя облегчения подъема и спуска рычагов, находящихся в противоположной стороне от рабочего места, эти движения механизированы и получаются от нажатия на ножную педаль. Для привода рычагов служит электрический двигатель. Сварка концов обвязочной ленты получается от короткого движения отдельных натяжных рычагов от руки; при этом для сварки каждого соединения требуется время, исчисляемое долями секунды. Обвязка получается необходимой степени натяжения без деформации или повреждения сырых электродов. Обвязка пачки сырых электродов железной лентой с помощью предлагаемого устройства, по сравнению с обвязкой шнуром, не требует большего времени.

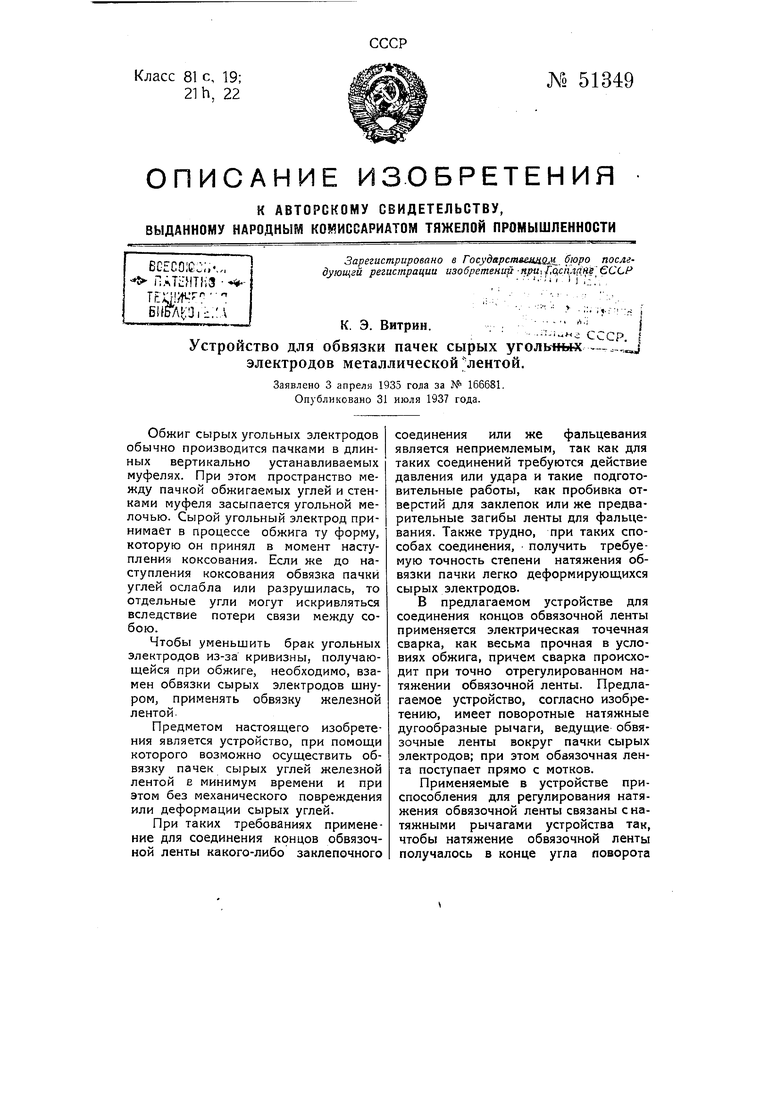

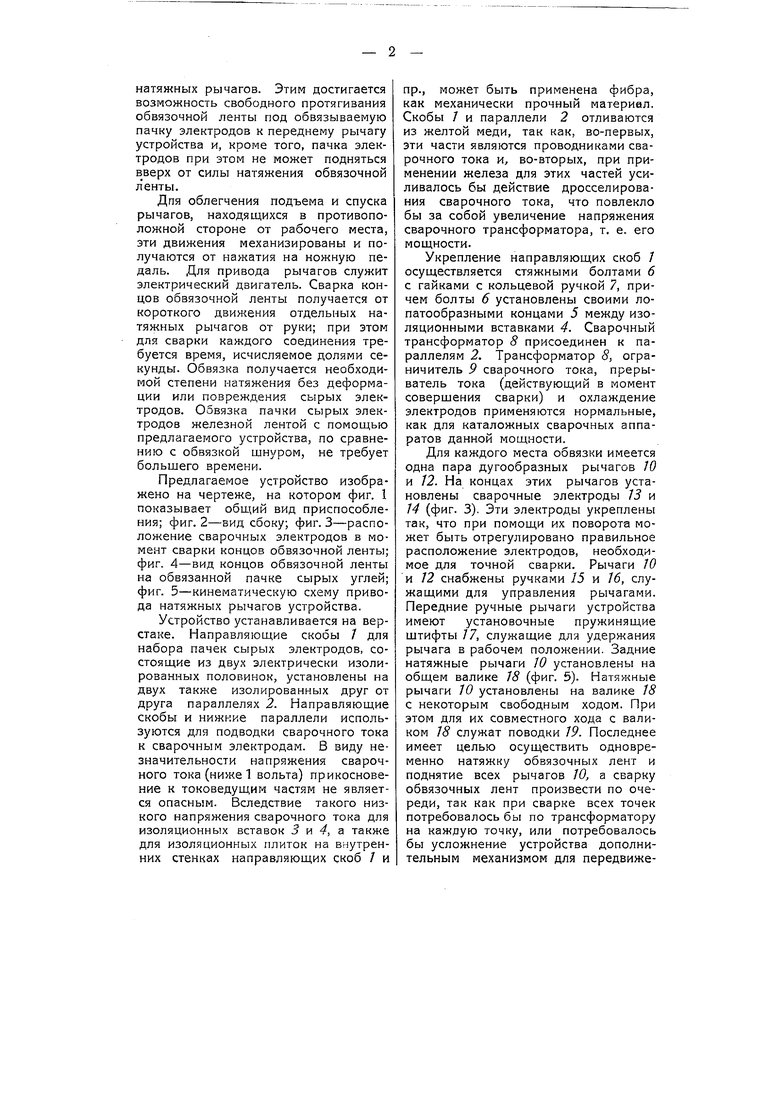

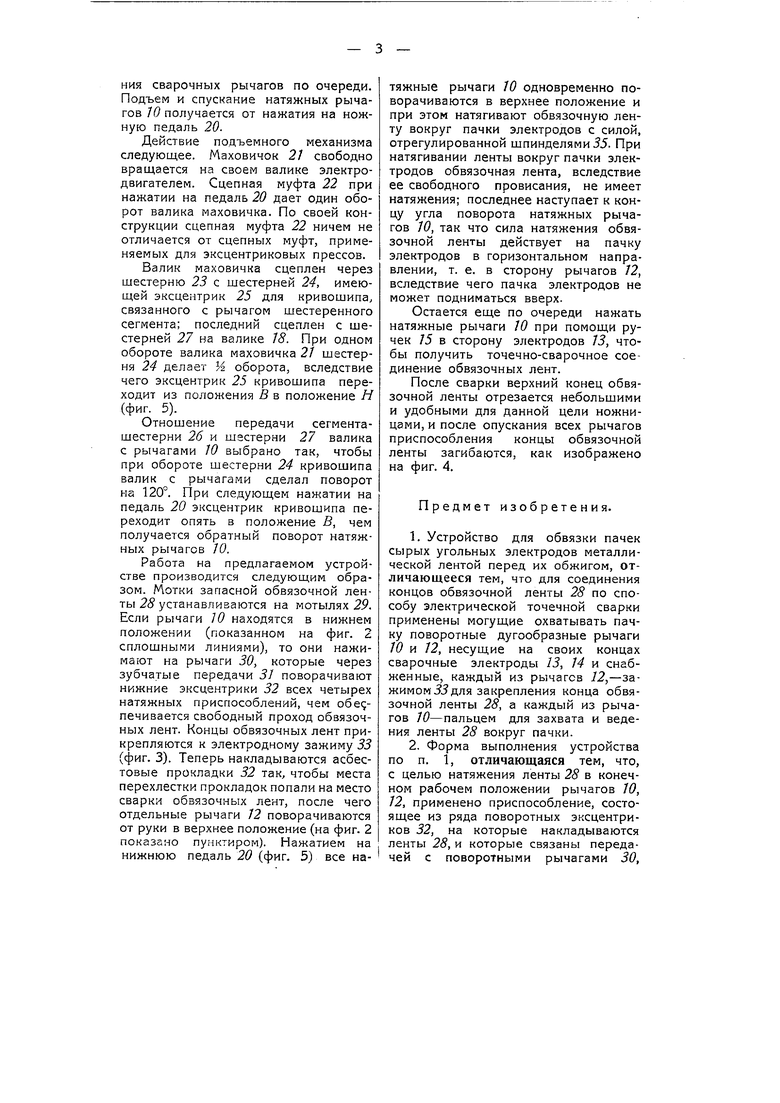

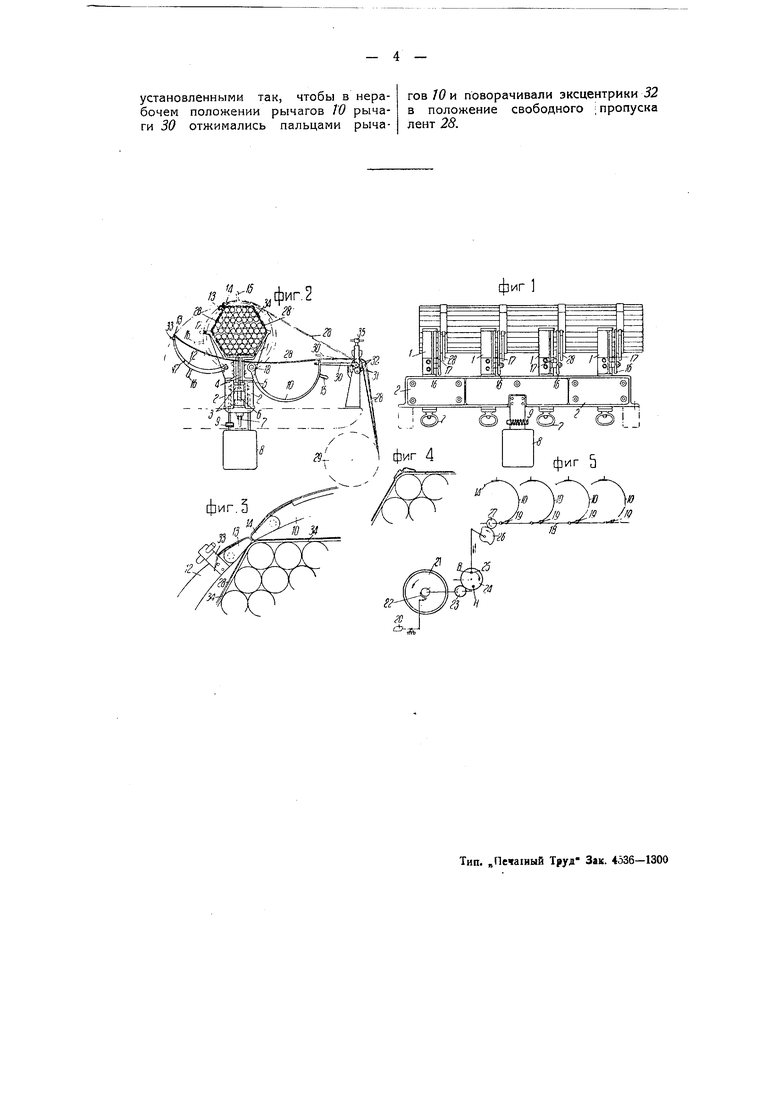

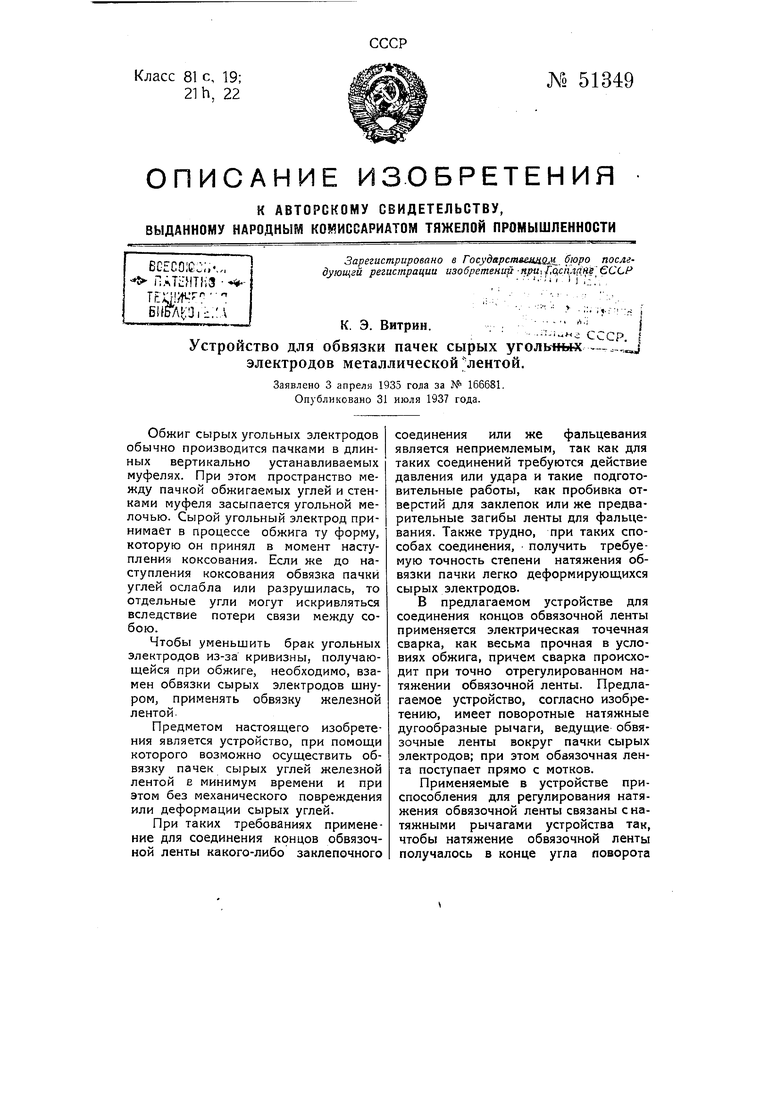

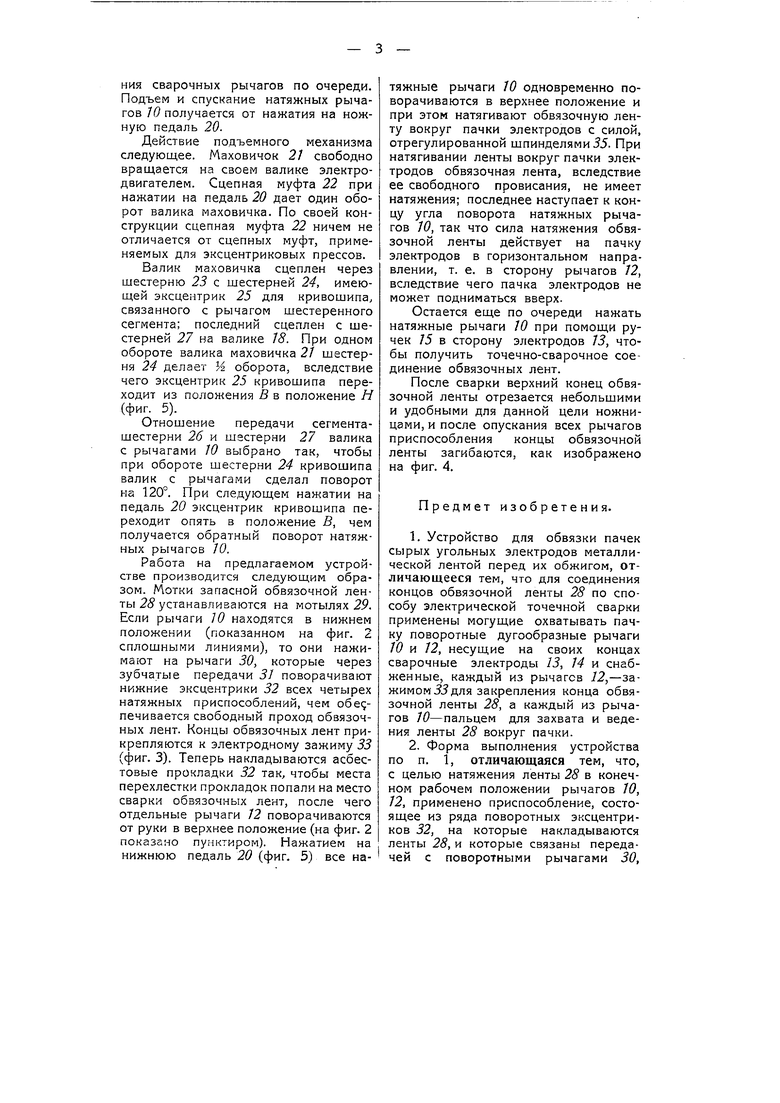

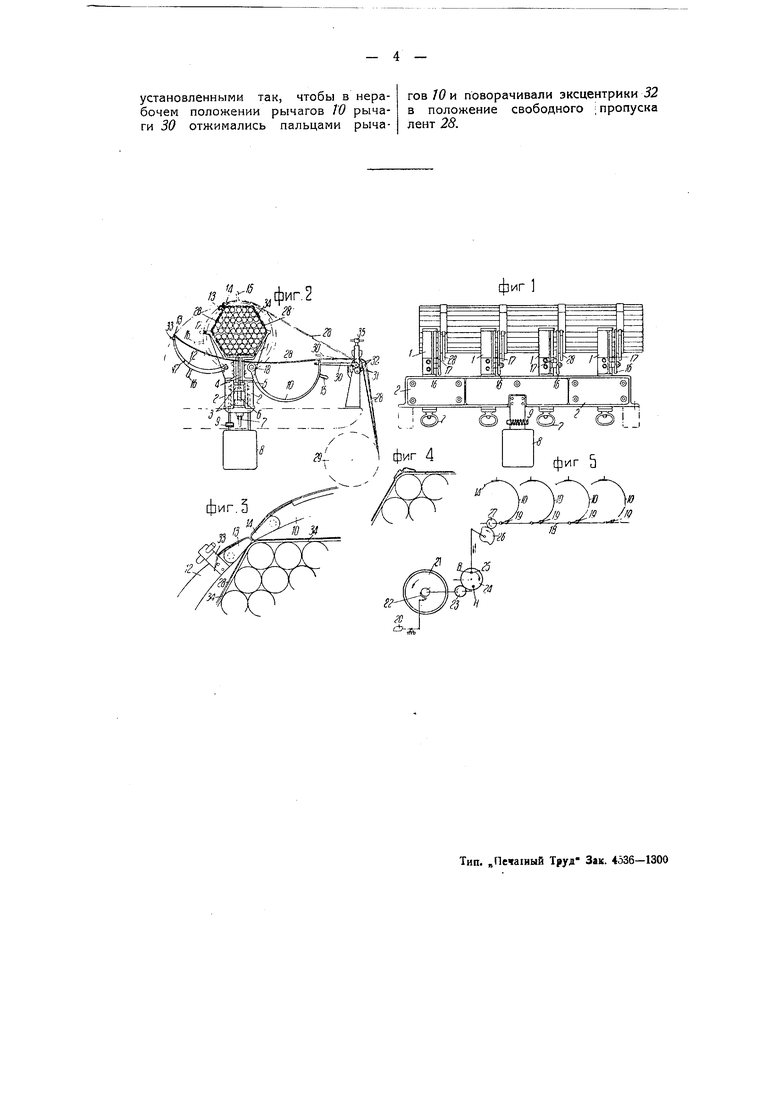

Предлагаемое устройство изображено на чертеже, на котором фиг. 1 показывает общий вид приспособления; фиг. 2-вид сбоку; фиг. 3-расположение сварочных электродов в момент сварки концов обвязочной ленты; фиг. 4-вид концов обвязочной ленты на обвязанной пачке сырых углей; фиг. 5-кинематическую схему привода натяжных рычагов устройства.

Устройство устанавливается на верстаке. Направляющие скобы 7 для набора пачек сырых электродов, состоящие из двух электрически изолированных половинок, установлены на двух также изолированных друг от друга параллелях 2. Направляющие скобы и нижние параллели используются для подводки сварочного тока к сварочным электродам. В виду незначительности напряжения сварочного тока (ниже 1 вольта) прикосновение к токоведущим частям не является опасным. Вследствие такого низкого напряжения сварочного тока для изоляционных вставок 5 и -#, а также для изоляционных плиток на внутренних стенках направляющих скоб / и

пр., может быть применена фибра, как механически прочный материал. Скобы / и параллели 2 отливаются из желтой меди, так как, во-первых, эти части являются проводниками сварочного тока и, во-вторых, при применении железа для этих частей усиливалось бы действие дросселирования сварочного тока, что повлекло бы за собой увеличение напряжения сварочного трансформатора, т, е. его мощности.

Укрепление направляющих скоб / осуществляется стяжными болтами 6 с гайками с кольцевой ручкой 7, причем болты 6 установлены своими лопатообразными концами 5 между изоляционными вставками 4. Сварочный трансформатор 8 присоединен к параллелям 2. Трансформатор 8, ограничитель 9 сварочного тока, прерыватель тока (действующий в момент совершения сварки) и охлаждение электродов применяются нормальные, как для каталожных сварочных аппаратов данной мощности.

Для каждого места обвязки имеется одна пара дугообразных рычагов 10 и 12. На концах этих рычагов установлены сварочные электроды 13 и 14 (фиг. 3). Эти электроды укреплены так, что при помощи их поворота может быть отрегулировано правильное расположение электродов, необходимое для точной сварки. Рычаги 10 и 12 снабжены ручками 15 и 16, служащими для управления рычагами. Передние ручные рычаги устройства имеют установочные пружинящие штифты /7, служащие для удержания рычага в рабочем положении. Задние натяжные рычаги 10 установлены на общем валике 18 (фиг. 5). Натяжные рычаги 10 установлены на валике 18 с некоторым свободным ходом. При этом для их совместного хода с валиком 18 служат поводки 19. Последнее имеет целью осуществить одновременно натяжку обвязочных лент и поднятие всех рычагов 10, а сварку обвязочных лент произвести по очереди, так как при сварке всех точек потребовалось бы по трансформатору на каждую точку, или потребовалось бы усложнение устройства дополнительным механизмом для передвижения сварочных рычагов по очереди. Подъем и спускание натяжных рычагов 10 получается от нажатия на ножную педаль 20.

Действие подъемного механизма следующее. Маховичок 21 свободно вращается на своем валике электродвигателем. Сцепная муфта 22 при нажатии на педаль 20 дает один оборот валика маховичка. По своей конструкции сцепная муфта 22 ничем не отличается от сцепных муфт, применяемых для эксцентриковых прессов.

Валик маховичка сцеплен через шестерню 23 с шестерней 24, имеющей эксцентрик 25 для кривошипа связанного с рычагом шестеренного сегмента; последний сцеплен с шестерней 27 на валике 18. При одном обороте валика маховичка 21 шестерня 24 делает Vz оборота, вследствие чего эксцентрик 25 кривошипа переходит из положения В в положение Н (фиг. 5).

Отношение передачи сегменташестерни 26 и шестерни 27 валика с рычагами 10 выбрано так, чтобы при обороте шестерни 24 кривошипа валик с рычагами сделал поворот на 120°. При следующем нажатии на педаль 20 эксцентрик кривошипа переходит опять в положение В, чем получается обратный поворот натяжных рычагов 10.

Работа на предлагаемом устройстве производится следующим образом. Мотки запасной обвязочной ленты 28 устанавливаются на мотылях 29. Если рычаги 10 находятся в нижнем положении (показанном на фиг. 2 сплошными линиями), то они нажимают на рычаги 30, которые через зубчатые передачи 5/ поворачивают нижние эксцентрики 32 всех четырех натяжных приспособлений, чем обес;печивается свободный проход обвязочных лент. Концы обвязочных лент прикрепляются к электродному зажиму 33 (фиг. 3). Теперь накладываются асбестовые прокладки 32 гак, чтобы места перехлестки прокладок попали на место сварки обвязочных лент, после чего отдельные рычаги /2 поворачиваются от руки в верхнее положение (на фиг. 2 показано пунктиром). Нажатием на нижнюю педаль 20 (фиг. 5) все натяжные рычаги JO одновременно поворачиваются в верхнее положение и при этом натягивают обвязочную ленту вокруг пачки электродов с силой, отрегулированной шпинделями 55. При натягивании ленты вокруг пачки электродов обвязочная лента, вследствие ее свободного провисания, не имеет натяжения; последнее наступает к концу угла поворота натяжных рычагов W, так что сила натяжения обвязочной ленты действует на пачку электродов в горизонтальном направлении, т. е. в сторону рычагов /2, вследствие чего пачка электродов не может подниматься вверх.

Остается еще по очереди нажать натяжные рычаги JO при помощи ручек /5 в сторону электродов 75, чтобы получить точечно-сварочное соединение обвязочных лент.

После сварки верхний конец обвязочной ленты отрезается небольшими и удобными для данной цели ножницами, и после опускания всех рычагов приспособления концы обвязочной ленты загибаются, как изображено на фиг. 4.

Предмет изобретения.

1.Устройство для обвязки пачек сырых угольных электродов металлической лентой перед их обжигом, отличающееся тем, что для соединения концов обвязочной ленты 28 по способу электрической точечной сварки применены могущие охватывать пачку поворотные дугообразные рычаги 10 и /2, несущие на своих концах сварочные электроды 13, 14 и снабженные, каждый из рычагов 12,-зажимом 55 для закрепления конца обвязочной ленты 28, а каждый из рычагов JO-пальцем для захвата и ведения ленты 28 вокруг пачки.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что, с целью натяжения ленты 28 в конечном рабочем положении рычагов 10, 12, применено приспособление, состоящее из ряда поворотных эксцентриков 52, на которые накладываются ленты 28, и которые связаны передачей с поворотными рычагами 30,

установленными так, чтобы в нерабочем положении рычагов ТО рычаги 30 отжимались пальцами рычагов 10 и поворачивали эксцентрики 32 в положение свободного ; пропуска лент 28.

фиг 5

У }Ю V

Д ..J& 19 .J-9

-Ч. f

Hi

Авторы

Даты

1937-01-01—Публикация

1935-04-03—Подача