1

Изобретение относится к получению трихлорбутадиеновых полимеров и может быть использовано в производстве клеев для крепления резины к металлу.

Известен способ получения трихлорбутадиеновых полимеров .полимеризацией или сополимеризацией 1,1,2-трихлорбутадиена-1,3 в водной эмульсии в прис}тствии радикальных инициаторов, регуляторов, эмульгаторов 1.

Полученные полимеры црименяют для горячего крапления резины к металлу. Основным недостатком клеев на о,снове этих полимеров является отщепление хлористого водорода, вызывающего сильную коррозию металлической поверхности в резино-металлических деталях при их хранении.

Целью изобретения является иовыщение стабильности и светостойкости получаемых иолимеров.

Для этой цели в полимер на стадии латекса вводят акцептор хлористого водорода - изобутилглицидиловый эфир в количестве 0,5- 3,0 вес. ч. от веса полимера. Добавление к полимеру этого продукта приводит к резкому повыщеиию стабильности свойств полимеров и сополимеров трихлорбутадиеиа.

В качестве сомономеров для 1,1,2-трихлорбутадиена-1,3 может примеияться акрилонитрил, диметилвинилэтинилкарбинол или м«такриловая кислота.

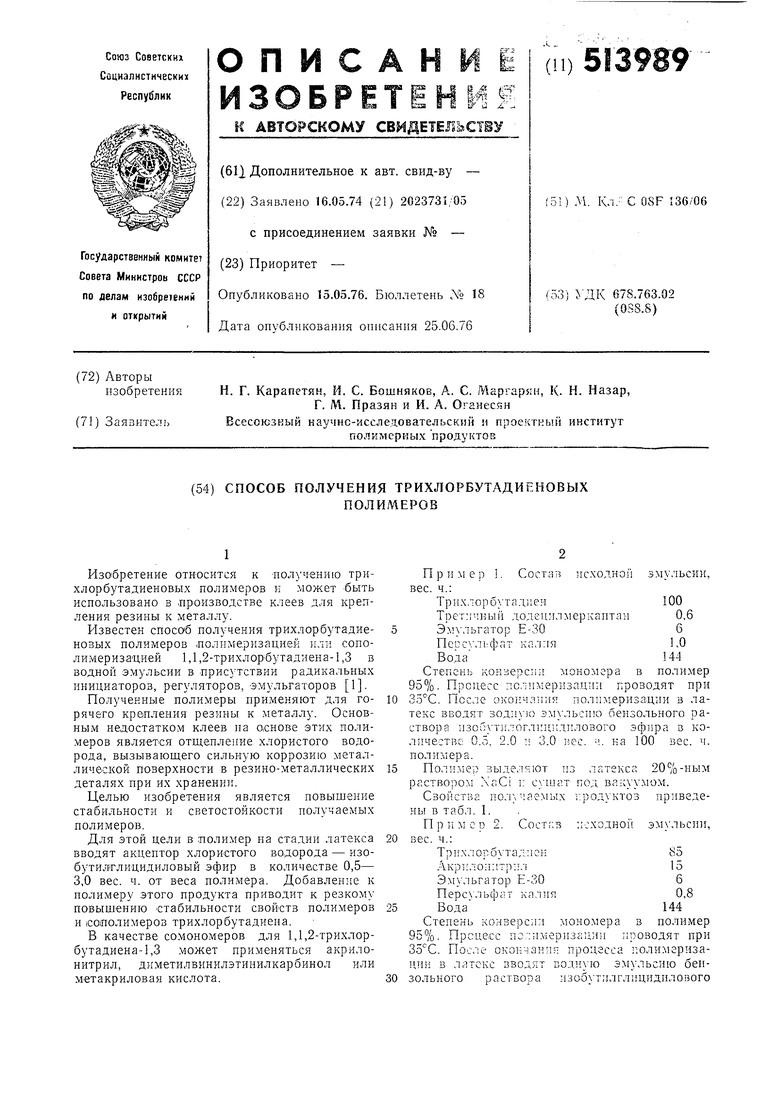

Пример . Состав исходной эмульсии, вес. ч.:

Трихлорбутадиен100

Третичный додецилмеркаитаи0,6

Эмульгатор Е-306

Перс льфат калля1,0

Вода144

Степень конверсии мономера в полимер 95%. Процесс полимеризации проводят ири 35°С. После око1;чапия полимеризации в латекс вводят зодную эмульсию беизольиого раствора изобутилоглииндилового эфира в количестве 0.5, 2.0 и 3.0 вес. ч. на 100 вес. ч. полимера.

Полимер выделяют из латекса 20%-иым раствором XaCi и сушат под вакуумом.

Свойства получаемых

5одуктоз ириведеиы в табл. 1.

СХОДНО ЭМУЛЬСИИ,

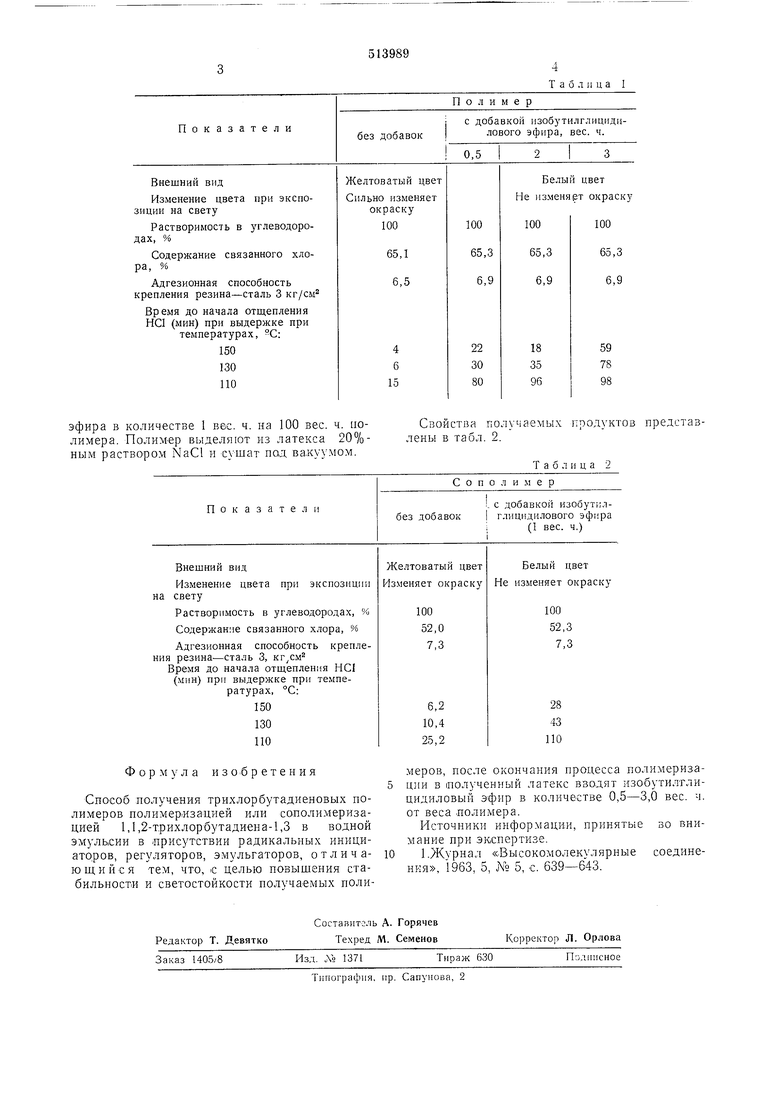

П р и м с р 2. Состав вес. ч.:

85

Трихлорбуталпеи

15 Акрилоиптри.

6 Эмульгатор Е-30

0,8 Персульфат калия 144 Вода

Стеиеиь конверсии мономера

в полимер 95%. Процесс иэпимеризадии роводят ири

. После окоЕчанпя процесса иолимеризаи,ии в латекс вводят водную эмульсию беизольиого раствора изобутилглицидилового

Эфира в количестве 1 вес. ч. на 100 вес. ч. полимера. Полимер выделяют из латекса 20%ным раствором NaCl и сушат под ва.куумом.

Свойства получаемых продуктов представлены в табл. 2.

Таблица 2

Сополимер

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поли-1,1,2-трихлорбутадиена-1,3 | 1974 |

|

SU513990A1 |

| Способ получения хлорсодержащих карбоцепных сополимеров | 1975 |

|

SU577793A1 |

| Вулканизуемая композиция на основе латекса сополимера 2,3-дихлорбутадиена-1,3 | 1981 |

|

SU952909A1 |

| Способ получения сополимеров 1,1,2 -трихлорбутадиена-1,3 | 1973 |

|

SU449065A1 |

| Способ получения полимеров хлоропрена | 1974 |

|

SU504798A1 |

| Способ получения сополимера 2,3-дихлорбутадиена-1,3 | 1981 |

|

SU1008211A1 |

| Способ получения хлоропренового латекса | 1977 |

|

SU730706A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| ВОДНЫЙ КЛЕЙ ДЛЯ СКЛЕИВАНИЯ ЭЛАСТОМЕРОВ | 1994 |

|

RU2145623C1 |

| Способ получения полимеров хлорпрена | 1974 |

|

SU524379A1 |

Авторы

Даты

1976-05-15—Публикация

1974-05-16—Подача