(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ХЛОРОПРЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИХЛОРОПРЕНОВЫХ ЛАТЕКСОВ, КЛЕЯЩЕЕ ВЕЩЕСТВО, ДОБАВКА, (СО)ПОЛИХЛОРОПРЕНОВЫЙ ЛАТЕКС | 1996 |

|

RU2161162C2 |

| Способ получения хлоропренового каучука | 1974 |

|

SU486675A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

| Способ получения полимеров хлоропрена | 1974 |

|

SU504798A1 |

| СШИВАЕМЫЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2726417C2 |

| Способ получения хлоропренового латекса | 1977 |

|

SU730706A1 |

| Способ получения каучука | 1964 |

|

SU486678A1 |

| Способ получения хлоропренового каучука | 1973 |

|

SU451331A1 |

| Способ получения дивинилнитрильных каучуков | 1970 |

|

SU366722A1 |

Изобретение касается .получения полимеров и сополимеров хлоропрена с высокой стабильностью свойств. Благодаря таким ценным свойствам, как огнестойкость, озоностойкость: и высокая внутримолекулярная когезия, хлоропреновый каучук находит применение во многих областях. Известен способ получения полиме- .JQ ров хлоропрена эмульсионной полимеризацией хлоропрена или сополимеризацией его с другими мономерами в присутствии известных регуляторов, эмульгаторов ,инициаторов и буферов 1 ,. Однако хлоропреновый полимер, полученный извecтt ым способом, изменяет основные свойства при хранении, особенно при высоких температурах, а также меняется его.окраска под воздействием солнечного .света. Цель изобретения - повышение стабильности получаемого полимера. Это достигается введением по окончании процесса полимеризации в полученный латекс продукта конденсации изобутилового спирта с эпихлоргидрином в количестве 0,2-3,0 вес.ч.на 100 вес.ч. полимера. Это повышает стабильность полимеров и сополимеровпри ной до риз сию та с э 1 в 100 из пол лен хлоропрена и их светостойкость хран.ении. Пример 1 . Состав исходной полимеризационшихты, веСоЧ.: Хлоропрен100 Третичный додецилмеркаптанО , 8 Ди сиропорционированная канифоль 4 Алкилсульфонат натрия 3 Едкий натр (25%-ный раствор). 2 Персульфат калия 0,6 Сульфит натрия0,3 AмIvшaчнaя вода2 Вода137,3 Полимеризацию проводят при 35°С 80%-ной конверсии. После полимеации в латекс вводят водную эмульхлоропренового раствора продукконденсации изобутилового спирта пихлоригидрином из расчета ес.ч., продукта конденсации на вес.ч. полимера и антиокислителя расчета 2 вес.ч. на 100 вес.ч. имера. Латекс дегазируют для удаия остаточного мономера. Полимер

из латекса выделяют электролитами и сушат при .

Пластичность по

Карреру

Растворимость в ароматических и хлорированных углеводородах, %

Содержание хлора,%

Начало отщепления нее при выдержке образцов при 150°С,мин

Содержание хлора . после б ч выдержки при ,%

Изменение цвета

при экспозиции

на свету

Физико-механические показатели вулканизатрв ненаполненной смеси:прочность на ,

разрыв, кг/см

относительное

удлинение,%

остаточное

удлинение,%

Пример 2..

Состав исходной полимеризационной , вес.ч.:

Хлоропрен 85

Акрилонитрил15

Сера0,7 Диспропорционированная

канифоль4

Алкилсульфонат натрия2,5

Персульфат калия0,6

Сульфит натрияО , 3

Аммиачная вода2 .

Вода137,9

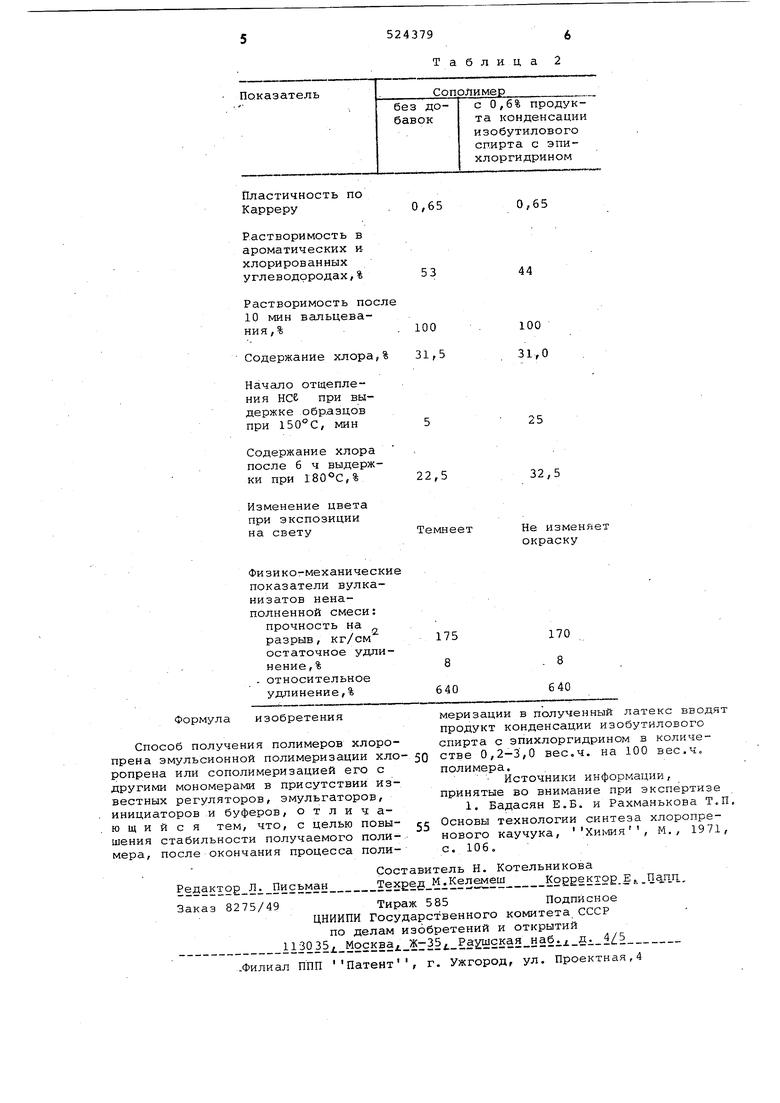

Свойства полученного полихлоропрена приведены в табл.1.

Т а б л и ц а 1

0,67

100 37,6

25 32

Не изменяет окраску

265

980

12

Полимеризацию проводят при 40°С до 100.%-ной конверсии. Прспе полимеризации в латекс вводят водную эмульсию хлоропренового раствора продукта конденсации изобутилового спирта с эпихлоргидрином из расчета 0,6 вес.ч. продукта на 100 вес.ч. полимера и антиокислителя израсчета 2 вес.ч. антиокислителя на 100 вес.ч. полимера. Полимер и латекс выделяют электролитами и сушат при 80С.

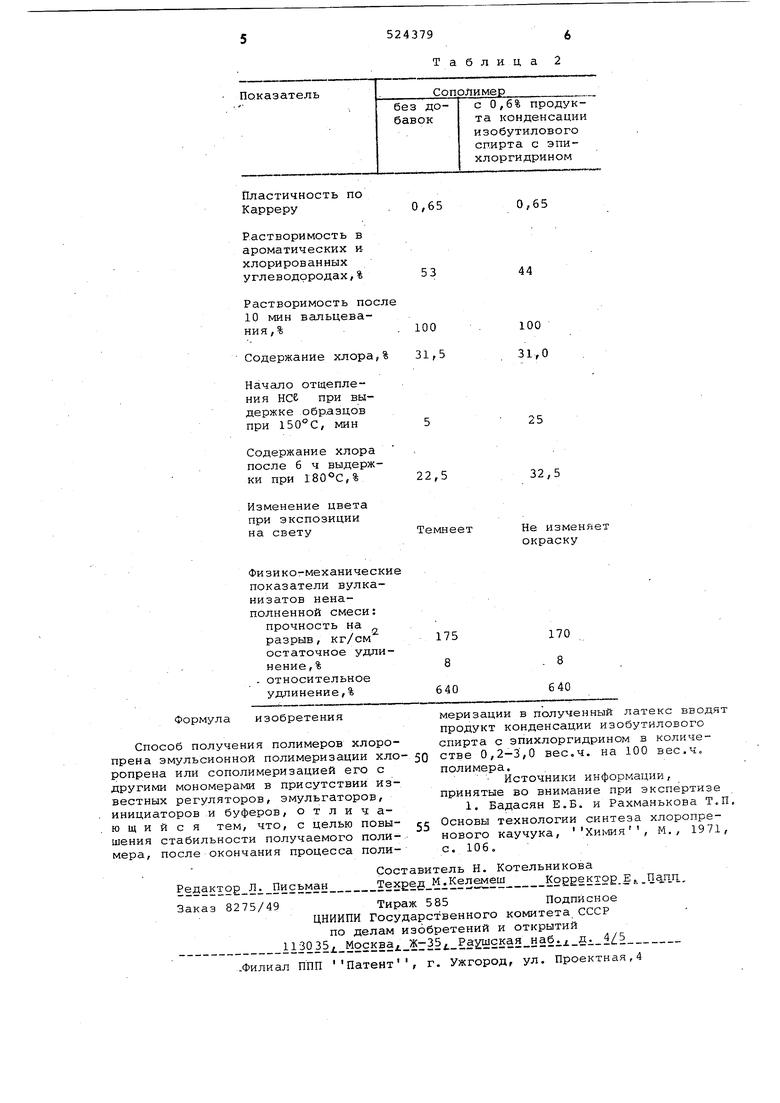

Свойства полученных сополимеров приведены в табл.2.

5243796

Таблица 2

Авторы

Даты

1979-12-30—Публикация

1974-04-17—Подача