Изобретение относится к хлорсодержащим каучукам с повышенной морозостойкостью, используемьам в кабельной и резинотехнической промышленностях.

Известна, композиция на основе латекса 2,З-дихлорбутадиена-1,3 водоэмульсионной полимеризацией совместно с хлоропреном, вклю 1сиощая пластификатор дибутилсебацинат 1 .

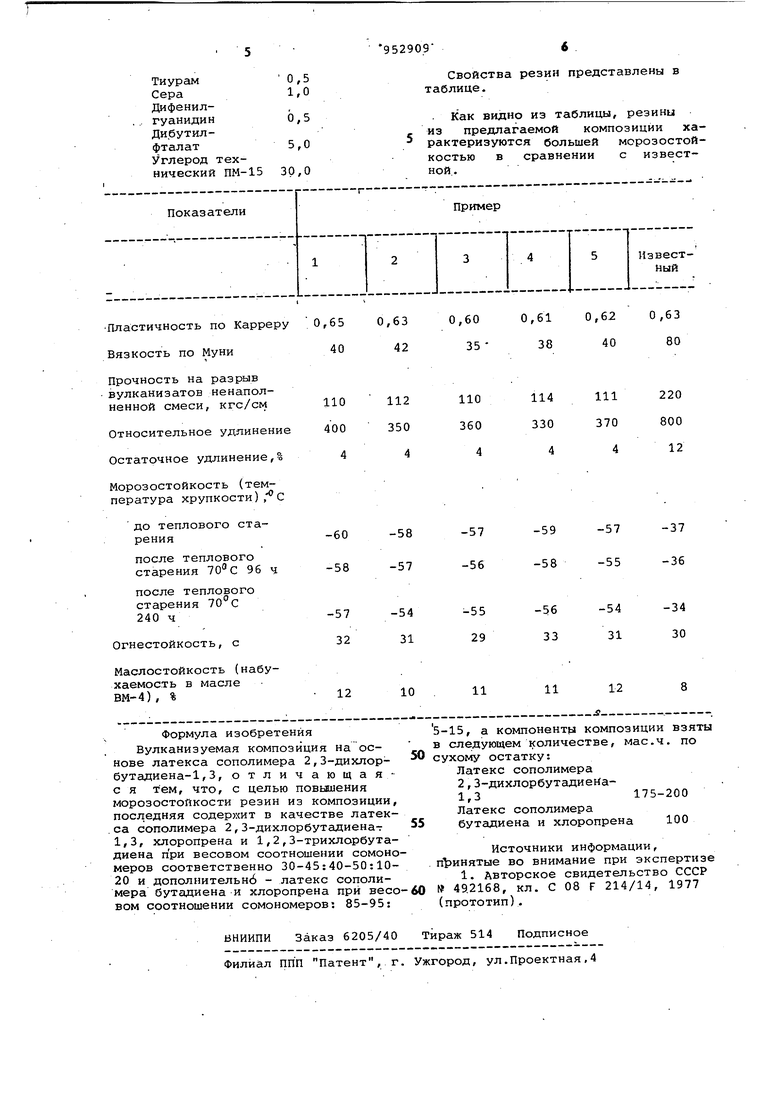

Однако резины из данной композиции характеризуются неудовлетворительной морозостойкостью.

Цель изобретения - повьлпение морозостойкости резин,

Поставленная цель достигается тем, что вулканизуемая композиция на основе латекса сополимера 2,3дихлорбутадиена-1,3 содержит в качестве последнего латекс сополимера 2,-дихлорбутадиена-1,3, хлоропрена к 1,2,3-трихлорбутадиена при весовом соотношении сомономеров соответственно 30-45:40-50:10-20 и дополнительно - латекс сополимера бутадиена и хлоропрена при весовом соотношении сомономеров 85-95:5-15, а компоненты композиции

взяты в следующем количестве, мае.ч. по сухому остатку:

Ч Латекс сополимера 2,3-дихлорбутадиена1,3175-200

Латекс сополимера бутадиена и хлоропрена 100 Получение латекса сополимера

10 бутадиена с хлоропреномпри следующем соотношении компонентов, мае.ч.:

Бутадиен90

Хлоропрен1 о

15

Калиевое мыло диспропорциональное канифоли5,8 Диспергатор НФ-Б 0,3 т-Додецилмеркаптан 1,0

20 Хлористый калий 1,5 Трилон Б 0,06 FeS042H40 0,03 ;Ронгалит о, 1 Гидроперекись

25

изопропилбензола 0,15 Вода200

при температуре полимеризации 3035«с.

Содержание мономеров в исходной

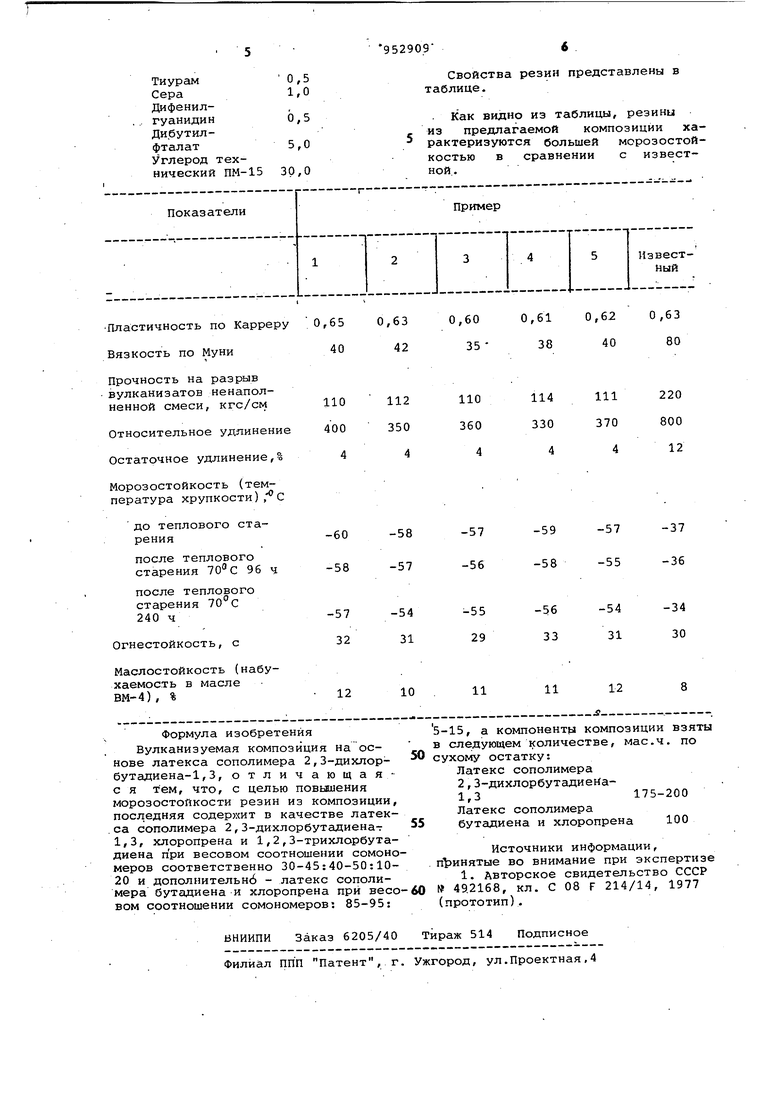

30 эмульсии составляет 30t2%. К воде при перемешивании добавля ют диспергатор НФ-Б, канифольное мы и хлористый калий. Смесь перемешивают в течение 10 мин и охлаждают до . В аппарат для приготовлени эмульсии сливают сначала смесь моно меров - бутадиен и хлрропрен с температурой 15-20с, а затем водную фазу. После интенсивного перемепшвания к эмульсии добавляют раствор активаторов и инициаторов. Температура раствора . Этот раствор готовят путем растворения в воде (температура воды 40-50С) трилона Б, 2Hj,O и ронгалита при интенсивном перемешивании. К эмульсии добавляют танже меркаптан и гидроперекись изопропилбензола. Полимеризацию проводят под давлением. Коверсия мономеров в полимер сое тавляет 99%. В ГОТОВЫЙ латекс вводят водную эмульсию толуольного раствора стаби лизатора НГ-2246 в расчете 2% на смесь мономеров. Температура хрупкости этого каучука составляет . С целью сохранения баланса.по хл ру в конечном полимере и соответств его по показателям озоно-, огне- и бензо- маслостойкости к полученному латексу добавляют в определенной пр порции латекс, изготовленный путем сополимеризации хлоропрена с ди- и тригалоидсодержащимидиенами. Этот сополимерный латекс получае ся с применением известных регулято ров, эмульгаторов инициаторов и стабилизаторов. Содержание мономеров в исходной эмульсии составляет 40±2%. Превращение мономеров в полимер составл ет 99%. Полимеризацию проводят при температуре 25 i 2С. Общий рецепт полимеризации, мае.ч. 1. Углеводородная фаза хлоропрен50 2,3-дихлорбутадиен 35,6 1,2,3-трихлобутадиен14,4 т-додецилмеркаптан 2,5 Водная фаза вода Е-30 НФ-Б 3. Активаторы и инициаторы . KySjOg0 5 NajSO} ТЭА К хлоропрену при перемешивании добавляют 2,3-дихлорбутадиен и 1,2 3-трихлорбутадиен, затем добавляют т-додецилмеркаптан. . К воде при БОС добавляют эмульгатор -Е-30 и диспергатор НФ-Б. Смесь перемешивают До полного растворения компонентов, затем охлаждают до . В аппарат для приготовления эмульсии сливают сначала углеводородную, а затем водную фазы. После интенсивного перемешивания в эмульсию подают растворы инициаторов и активаторов и по достижении глубины полимеризации 99% в латекс вводят .водную эмульсию толуольного раствора стабилизатора НГ-2246 2,0 мае.ч. в расчете на смесь мономеров. Путем добавки этих латексов с сополимерным латексом бутадиена и хлоропрена в определенной пропорции с последующим выделением и сушкой композиции по общеизвестным методам получают образцы каучуков с высокой морозостойкостью. П р- и м е р 1. Готовят смесь латексов сомономеров. Соотношение мономеров в смеси,%: хлоропрен 40; 2,3-дихлорбутадиен 60. К 200 г этого латекса добавляют 100 г латекса, представляющего сополимер бутадиена с хлоропреном. Далее выделяют,коагулируют композицию и сушат. П р и е р 2. Процесс проводят аналогично примеру 1. Соотношение мономеров в смеси:% t хлоропрен 50; 2,3-дихлорбутадиен-1,3 35; 1,2,3-трихлорбутадиен-1,3 15. К 180 г этого латекса добавляют 100 г латекса, представляющего сополимер бутадиена с хлоропреном. Пример 3. Процесс проводят аналогично примеру 1. Соотношение мономеров в смеси,%: хлоропрен 50, 2 ,3-дихлорбутадиен-1,3 30; 1,2,З-трихлорбутадиен-1,3 20. К 220 г этого латекса добавляют 100 г латекса, представляющего сополимер бутадиена с хлоропреном. Пример 4. Процесс проводят аналогично примеру 1. Соотношение мономеров в смеси,%: хлоропрен 40; 2,З-дихлорбутадиен-1,3 45; 1,2,3трихлорбутадиен-1,3 15. К 200 г этого латекса добавляюд 100 г латекса, представляющего сополимер бутадиена с хлоропреном. Пример 5. Процесс проводят аналогично примеру 1. о Соотношение мономеров в смеси,%: хлоропрен 50; 2,3-дихлорбутадиен1,3 40; 1,2,3-трихлорбутадиен 10. К 175 г этого латекса добавляют 100 г латекса, представляющего сополимер бутадиена с хлоропреном. С использованием смеси каучуков по примерам 1-5 готовят резиновые смеси состава, мае.ч.: Каучук 100,0 Оксид магния 4,0 Оксид цинка 5,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каучука | 1964 |

|

SU486678A1 |

| Способ получения латекса полигалоидсодержащего сополимера | 1982 |

|

SU1081177A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

| Способ получения сополимера 2,3-дихлорбутадиена-1,3 | 1981 |

|

SU1008211A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| Способ получения хлоропренового латекса | 1967 |

|

SU478512A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИХЛОРОПРЕНОВЫХ ЛАТЕКСОВ, КЛЕЯЩЕЕ ВЕЩЕСТВО, ДОБАВКА, (СО)ПОЛИХЛОРОПРЕНОВЫЙ ЛАТЕКС | 1996 |

|

RU2161162C2 |

| Способ получения хлоропренового каучука | 1977 |

|

SU707932A1 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

Авторы

Даты

1982-08-23—Публикация

1981-02-10—Подача