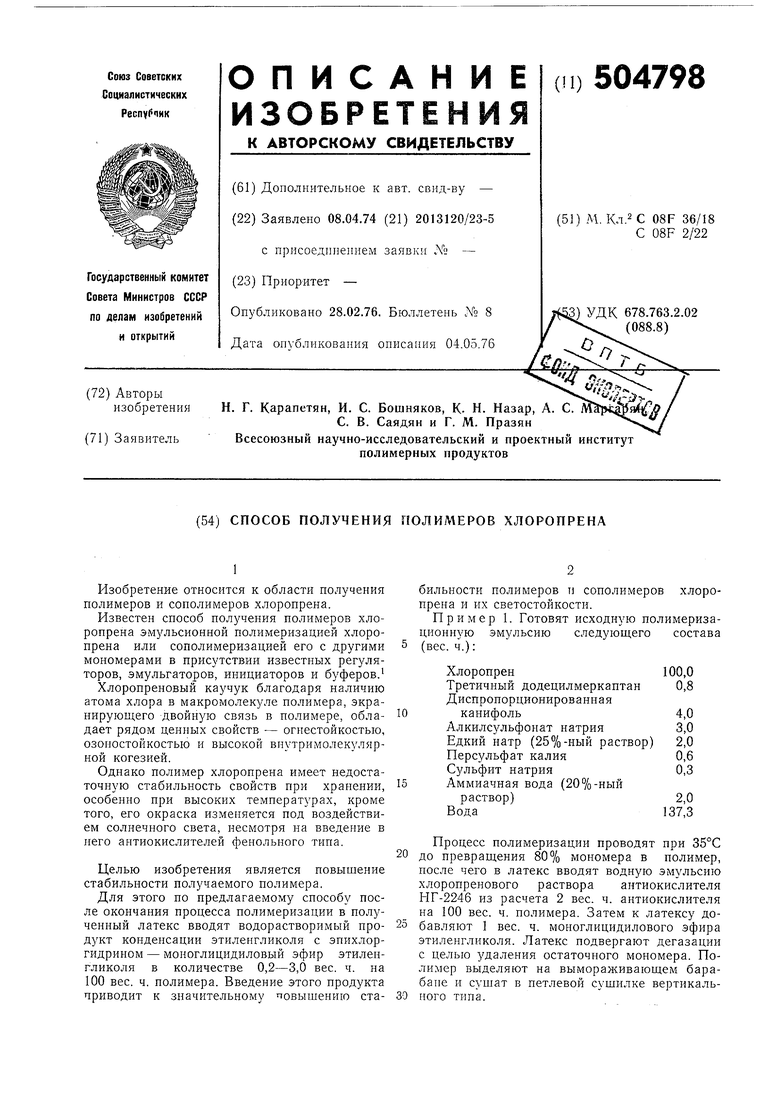

Данные о свойствах получаемого полихлоропрена в табл. 1. в сравнении с известным нредставлены Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения трихлорбутадиеновых полимеров | 1974 |

|

SU513989A1 |

| Способ получения полимеров хлорпрена | 1974 |

|

SU524379A1 |

| Способ получения хлоропренового латекса | 1977 |

|

SU730706A1 |

| Способ получения полихлоропрена | 1977 |

|

SU654629A1 |

| Способ получения полихлоропрена | 1976 |

|

SU553255A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИХЛОРОПРЕНОВЫХ ЛАТЕКСОВ, КЛЕЯЩЕЕ ВЕЩЕСТВО, ДОБАВКА, (СО)ПОЛИХЛОРОПРЕНОВЫЙ ЛАТЕКС | 1996 |

|

RU2161162C2 |

| ЛАТЕКС ДЛЯ АДГЕЗИВНОЙ КОМПОЗИЦИИ И АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2809819C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СЕРОЙ ПОЛИХЛОРОПРЕНОВ | 1971 |

|

SU298121A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРНОГО КАУЧУКА ПОЛИХЛОРОПРЕНОВОГО ТИПА, КАУЧУК, СОПОЛИМЕР | 1995 |

|

RU2120949C1 |

Как видно из табл. 1, введение в полимер продукта конденсации этиленгликоля с эпихлоргидрином приводят к резкому повышению стабильности и светостойкости полимера.

Пример 2. Готовят исходную полимеризационную эмульсию следующего состава (вес. ч.):

Хлоропрен80,0

Стирол20,0

Сера0,7

Диспропорционированная

канифоль4,0

Алкилсульфонат натрия3,0

Персульфат калия0,6

Сульфат натрия0,3

Аммиачная вода2,0

Вода137,4

Процесс полимеризации проводят при 40°С

до превращения 100% мономера в полимер,

после чего в латекс вводят водную эмульсию

хлоропренового раствора антиокислителя

НГ-2246 из расчета 2 вес. ч. на 100 вес, ч.

полимера.

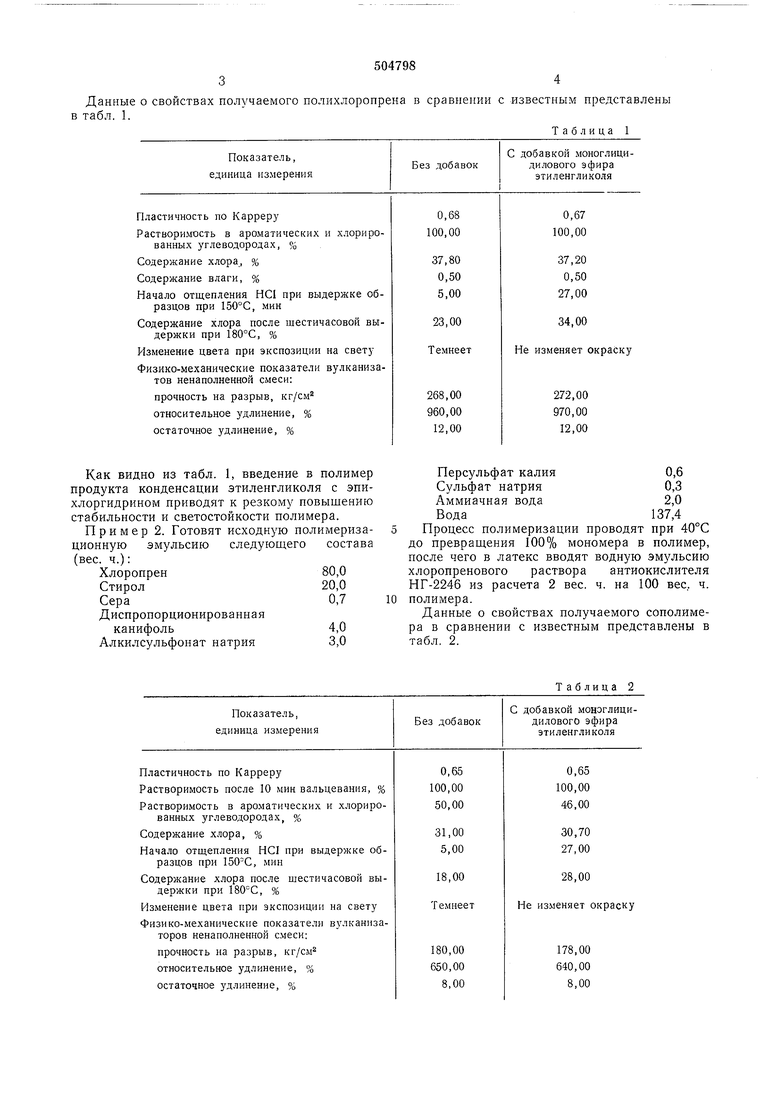

Данные о свойствах получаемого сополимера в сравнении с известным представлены в табл. 2.

Таблица 2

Затем к латексу добавляют 0,5 вес. ч. моноглицидилового эфира этиленгликоля. Полимер выделяют на вымораживающем барабане и сушат в петлевой суилилке вертикального типа.

Ф о р м чг1 а изобретен и я

Способ получения полимеров хлоропрена эмульсионной полимеризацией хлоропрена или сополимеризацией его с другими мономерами в присутствии известных регуляторов,

эмульгаторов, инициаторов и буферов, отличаю щ и и с я тем, что, с целью повыншнпя стабильности получаемого полимера, после окончания процесса полимеризации в полученный латекс вводят моноглицидиловый эфир этиленгликоля в количестве 0,2-3,0 вес. ч. на 100 вес. ч. полимера.

Источники информации, принятые во внимание при экспертизе Бадасян Е. Б. и Рахманькова Т. Н. Основы технологии синтеза хлоропренового каучука. М. «Химия, 1971, с. 106.

Авторы

Даты

1976-02-28—Публикация

1974-04-08—Подача