В Советском Союзе работает целый ряд прядильных фабрик, имеющих гребенное оборудование. Строительством новых комбинатов и реконструкцией старых предприятий предусматривается весьма большое расширение гребенных отделов. Наши заводы уже приступили к изготовлению мощных гребенных машин по типу последних американских моделей.

Работа гребенных мащин сопряжена с необходимостью систематической замены барабанов и гребней. На каждой фабрике имеются так называемые иголочные мастерские, в которых производится набор и пайка игл, имеющих больше десятка различных размеров.

Аккуратность и правильность набора прежде всего определяется состоянием медных планок. Эти планки отличаются друг от друга частотой нарезанных канавок, в которые собственно и производится набор игл.

Вышеуказанная частота колеблется в широких пределах-от 20 до 80 с лишним прорезей на 1 дюйм. Самая операция наборки чрезвычайно примитивна, целиком ручная. Естественно, что без хорошо и правильно нарезанных планок немыслимо высокое качество наборки гребней.

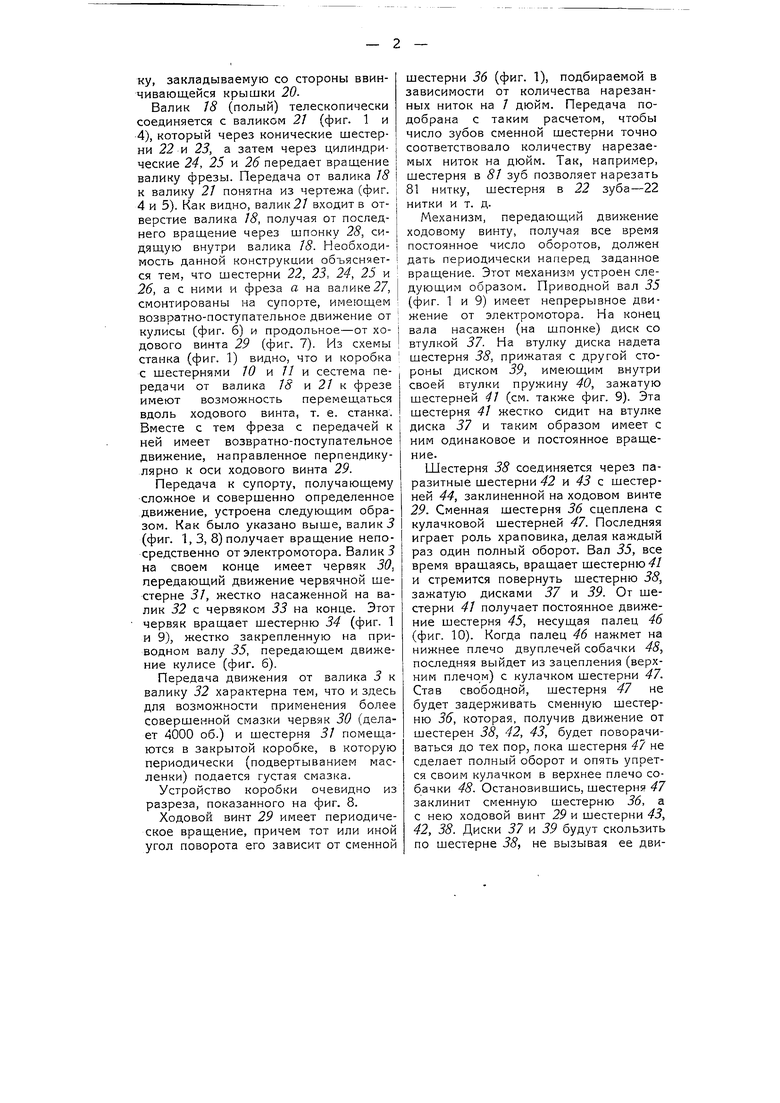

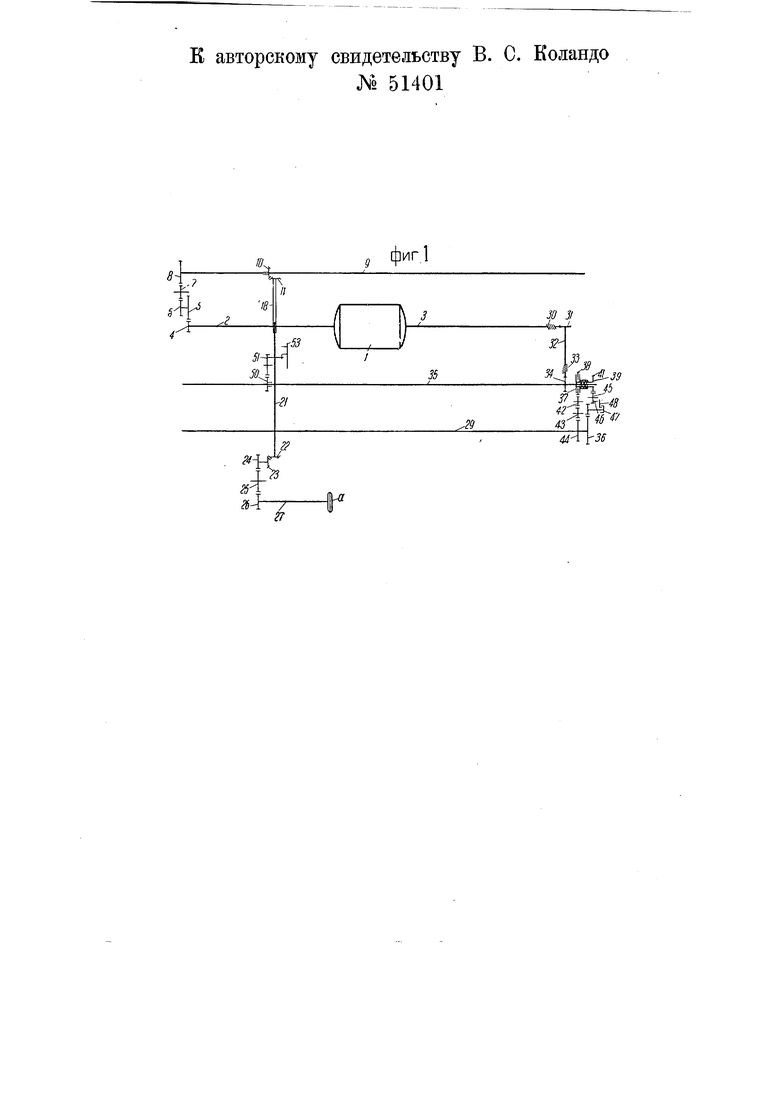

На чертеже фиг. 1 изображает схему станка для нарезки планок; фиг. 2-11-детали.

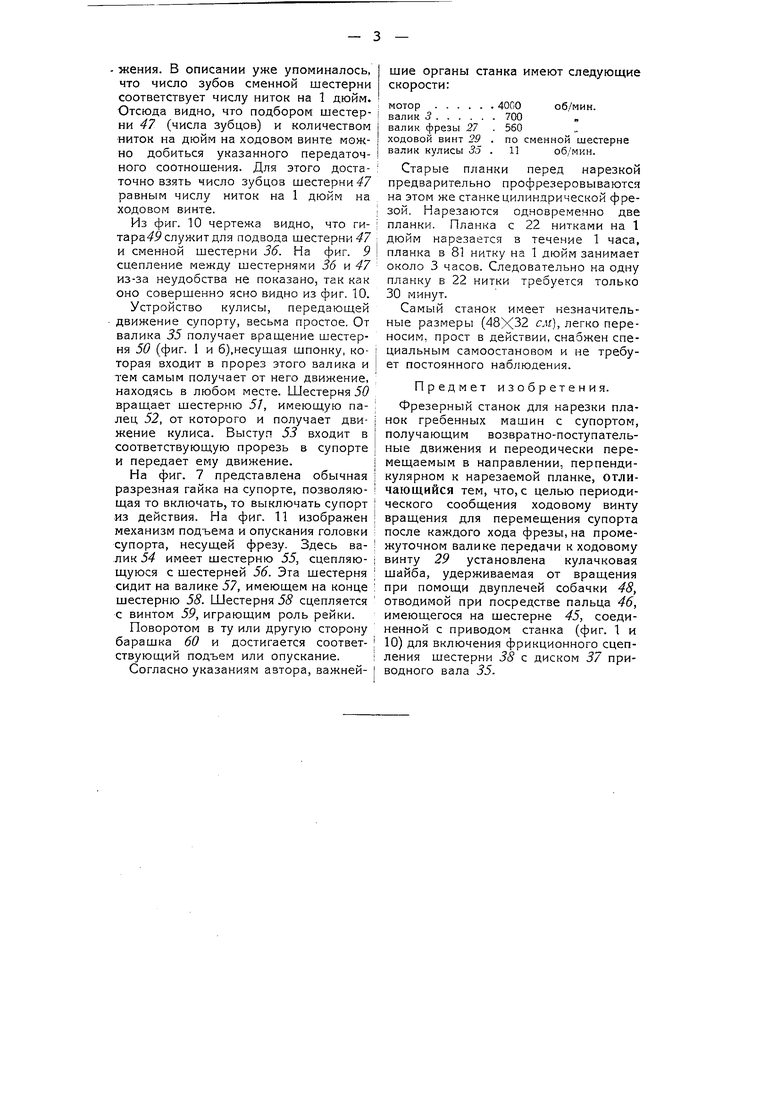

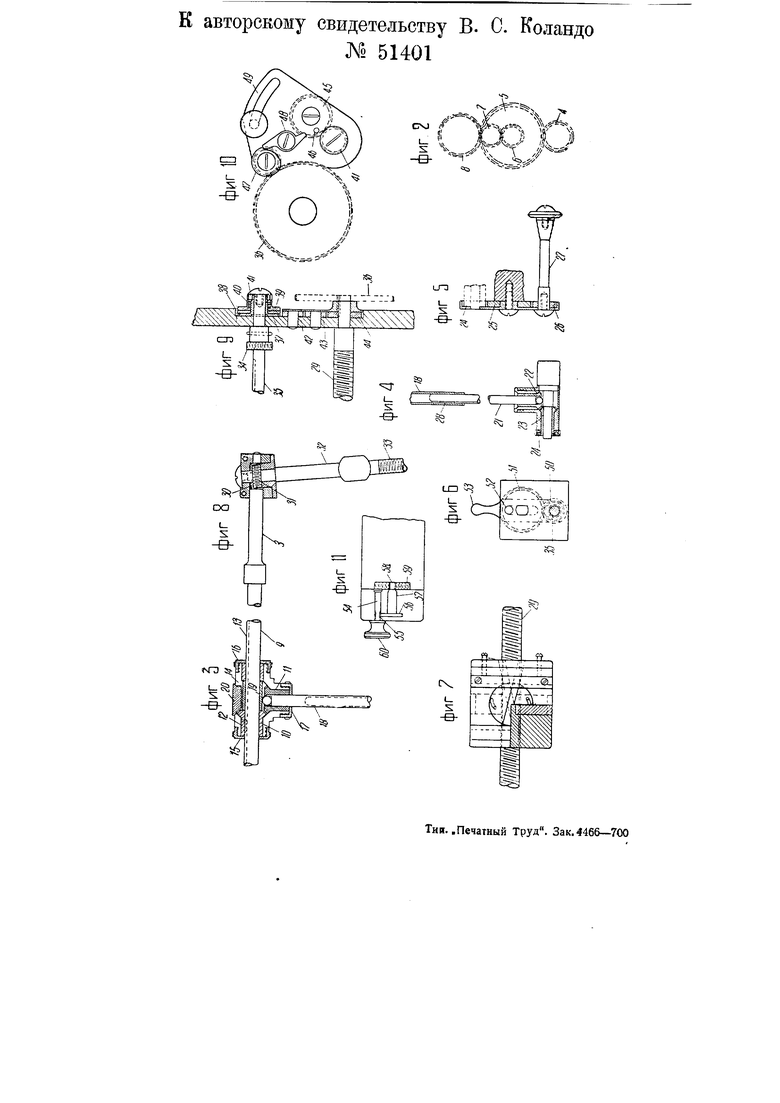

Электромотор 7, установленный на горизонтальной плите, приводит в движение валики 2 и 3. От валика 2 через шестерни 4, 5, 6, 7 и 8 получает вращение валик 9, несущий шестерню Ю (фиг. 1-3). Шестерня Ю сцепляется с шестерней //и находится в специальной коробке, конструкция которой представлена на фиг. 3. Из разреза коробки видно, что шестерня 10 имеет шпонку /2, входящую в канавку /5 валика 9.

Указанная шестерня /О, вращаясь, может передвигаться вправо и влево вдоль оси валика 9. Коробка 4 (не заштриховано) состоит из одинаковых-верхней и нижней-половинок, Половинки коробки соединяются (свинчиваются) колпачками-гайками /5, /5 и /7. В нижней (по чертежу) части этой коробки помещается шестерня //, жестко сидящая на валике J8 и имеющая щариковый упор во втулку /Р. Закрытая система позволяет держать постоянно хорошую густую смазку, закладываемую со стороны ввинчивающейся крышки 20.

Валик 75 (полый) телескопически соединяется с валиком 2/ (фиг. 1 и 4), который через конические шестерни 22 и 23, а затем через цилиндрические 24, 25 и 26 передает вращение валику фрезы. Передача от валика /5 к валику 21 понятна из чертежа (фиг. 4 и 5). Как видно, валик2/ входит в отверстие валика 18, получая от последнего вращение через шпонку 28, сидящую внутри валика 18. Необходимость данной конструкции объясняется тем, что шестерни 22, 23, 24, 25 и 26, а с ними и фреза а на валике 27, смонтированы на супорте, имеющем возвратно-поступательное движение от кулисы (фиг. б) и продольное-от ходового винта 29 (фиг. 7). Из схемы станка (фиг. 1) видно, что и коробка с щестернями 70 и 7/ и сестема передачи от валика J8 и 27 к фрезе имеют возможность перемещаться вдоль ходового винта, т. е. станка. Вместе с тем фреза с передачей к ней имеет возвратно-поступательное движение, направленное перпендикулярно к оси ходового винта 29.

Передача к супорту, получающему сложное и соверщенно определенное движение, устроена следующим образом. Как было указано выше, валик 5 (фиг. 1, 3, 8) получает вращение непосредственно от электромотора. Валик 5 на своем конце имеет червяк 30, передающий движение червячной шестерне 57, жестко насаженной на валик 32 с червяком 33 на конце. Этот червяк вращает шестерню 34 (фиг. 1 и 9), жестко закрепленную на приводном валу 35, передающем движение кулисе (фиг. 6).

Передача движения от валика 3 к валику 32 характерна тем, что и здесь для возможности применения более совершенной смазки червяк 30 (делает 4000 об.) и шестерня 57 помещаются в Закрытой коробке, в которую периодически (подвертыванием масленки) подается густая смазка.

Устройство коробки очевидно из разреза, показанного на фиг. 8.

Ходовой винт 29 имеет периодическое вращение, причем тот или иной угол поворота его зависит от сменной

шестерни 36 (фиг. 1), подбираемой в зависимости от количества нарезанных ниток на 7 дюйм. Передача подобрана с таким расчетом, чтобы число зубов сменной щестерни точно соответствовало количеству нарезаемых ниток на дюйм. Так, например, шестерня в 57 зуб позволяет нарезать 81 нитку, шестерня в 22 зуба-22 нитки и т. д.

Механизм, передающий движение ходовому винту, получая все время постоянное число оборотов, должен дать периодически наперед заданное вращение. Этот механизм устроен следующим образом. Приводной вал 55 (фиг. 1 и 9) имеет непрерывное движение от электромотора. На конец вала насажен (на шпонке) диск со втулкой 57. На втулку диска надета шестерня 38, прижатая с другой стороны диском 39, имеющим внутри своей втулки пружину 40, зажатую шестерней 4J (см. также фиг. 9). Эта шестерня 41 жестко сидит на втулке диска 57 и таким образом имеет с ним одинаковое и постоянное вращение.

Шестерня 38 соединяется через паразитные щестерни 42 и 43 с щестерней 44, заклиненной на ходовом винте 29. Сменная шестерня 56 сцеплена с кулачковой шестерней 47. Последняя играет роль храповика, делая каждый раз один полный оборот. Вал 55, все время вращаясь, вращает щестерню / и стремится повернуть шестерню 38, зажатую дисками 57 и 39. От шестерни 4J получает постоянное движение шестерня 45, несущая палец 46 (фиг. 10). Когда палец 46 нажмет на нижнее плечо двуплечей собачки 48, последняя выйдет из зацепления (верхним плечом) с кулачком шестерни 47. Став свободной, шестерня 47 не будет задерживать сменную шестерню 36, которая, получив движение от шестерен 38, 42, 43, будет поворачиваться до тех пор, пока шестерня 47 не сделает полный оборот и опять упрется своим кулачком в верхнее плечо собачки 48. Остановившись, шестерня 47 заклинит сменную шестерню 36, а с нею ходовой винт 29 и шестерни 43, 42, 38. Диски 57 и 39 будут скользить по шестерне 55, не вызывая ее движения. В описании уже упоминалось, что число зубов сменной шестерни соответствует числу ниток на 1 дюйм. Отсюда видно, что подбором шестерни 47 (числа зубцов) и количеством ниток на дюйм на ходовом винте можно добиться указанного передаточного соотношения. Для этого достаточно взять число зубцов шестерни / равным числу ниток на 1 дюйм на .ходовом винте.

Из фиг. 10 чертежа видно, что гитара Р служит для подвода шестерни- 7 и сменной шестерни 36. На фиг. 9 сцепление между шестернями 36 и 47 из-за неудобства не показано, так как оно совершенно ясно видно из фиг. 10.

Устройство кулисы, передающей движение супорту, весьма простое. От валика 35 получает врашение шестерня 50 (фиг. 1 и б),несушая шпонку, которая входит в прорез этого валика и ем самым получает от него движение, находясь в любом месте. Шестерня 50 врашает шестерню 5/, имеюш,ую паец 52, от которого и получает движение кулиса. Выступ 53 входит в оответствуюш,ую прорезь в супорте и передает ему движение.

На фиг. 7 представлена обычная разрезная гайка на супорте, позволяющая то включать, то выключать супорт из действия. На фиг. 11 изображен механизм подъема и опускания головки супорта, несущей фрезу. Здесь валик 54 имеет шестерню 55, сцепляющуюся с шестерней 56. Эта шестерня сидит на валике 57, имеющем на конце шестерню 58. Шестерня 58 сцепляется с винтом 59, играющим роль рейки.

Поворотом в ту или другую сторону барашка 60 и достигается соответствующий подъем или опускание.

Согласно указаниям автора, важнейшие органы станка имеют следующие скорости:

мотор4000об/мин.

валик 3700„

валик фрезы 27 560

ходовой винт 29 . по сменной шестерне

валик кулисы 35 . 11об/мин.

Старые планки перед нарезкой предварительно профрезеровываются на этом же станке цилиндрической фрезой. Нарезаются одновременно две планки. Планка с 22 нитками на 1 дюйм нарезается в течение 1 часа, планка в 81 нитку на 1 дюйм занимает около 3 часов. Следовательно на одну планку в 22 нитки требуется только 30 минут.

Самый станок имеет незначительные размеры (48X32 см), легко переносим, прост в действии, снабжен специальным самоостановом и не требует постоянного наблюдения.

Предмет изобретения.

Фрезерный станок для нарезки планок гребенных машин с супортом, получающим возвратно-поступательные движения и переодически перемещаемым в направлении, перпендикулярном к нарезаемой планке, отличающийся тем, что, с целью периодического сообщения ходовому винту вращения для перемещения супорта после каждого хода фрезы, на промежуточном валике передачи к ходовому винту 29 установлена кулачковая шайба, удерживаемая от вращения при помощи двуплечей собачки 48, отводимой при посредстве пальца 46, имеющегося на шестерне 45, соединенной с приводом станка (фиг. 1 и 10) для включения фрикционного сцепления шестерни 38 с диском 37 приводного вала 55.

к авторскому свидетельству В. С. Еоландо

№ 51401

Авторы

Даты

1937-01-01—Публикация

1936-05-19—Подача