: Изобретение относится к технике изго- i тбвпения многослойных полимерных материалов методом экструзии,

По основному авт.св. № 477856 известен способ получения пленок из полиэтиле- 5 на путем их формования и калибрования на поверхностях калиброванной по толщине и ширине бесконечной движущейся металлической ленты в полости головки, снабжен:ной обогревом для Поддержания заданной ю

температуры.

Цель изобретения - получение многослойi ных пленок различной толщины.

:Эт6 ..достигается тем, что на пленочную

:заготовку с помощью формующих головок 15 последовательно наносят слои расппаг а с температурой плавления полимера каждого

последующего слоя равной или большей температуры плавления полимера предшествующего слоя..20

; Причём на пленочную заготовку на выхо-:. ;де из каждой формующей головки последо- ,вательно воздействуют поле ультразвуковых .колебаний и струя охлаждающего газа.25

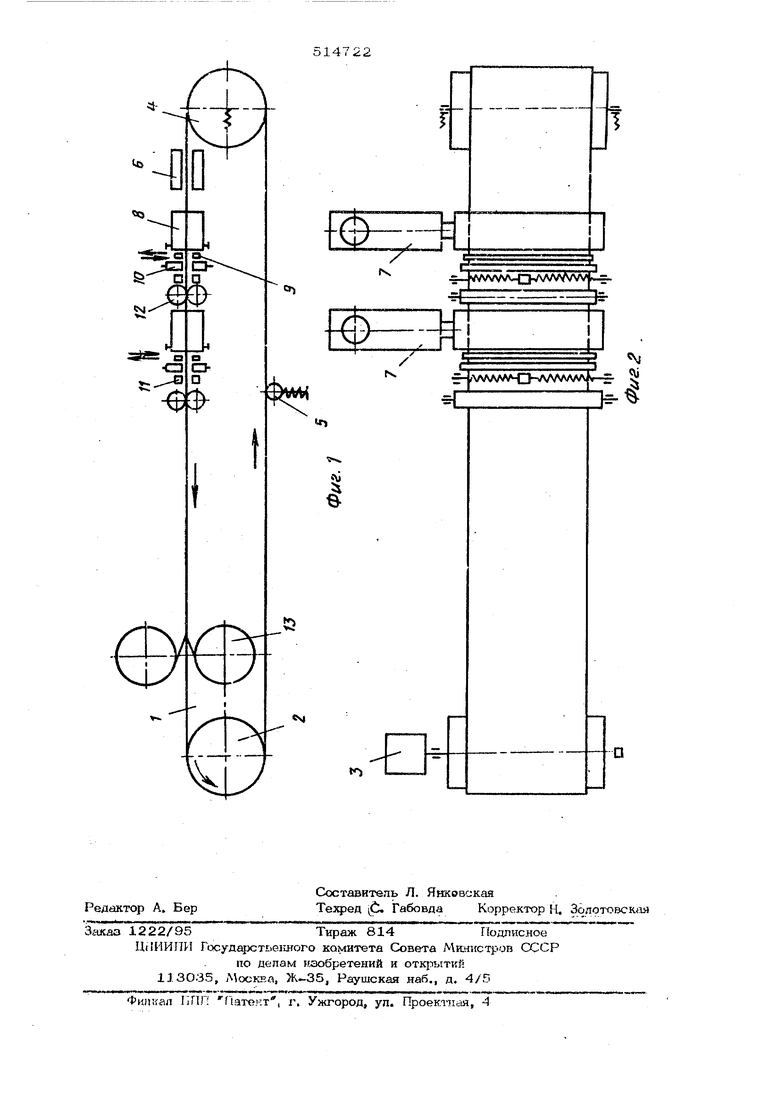

ha фиг. 1 изображена установка для рей|лиза1щи предложенного способа в разрезе на фиг. 2 - то же, вид в плане. Установка содержит бесконечн ю калиброванную по толщине и ширине .1еталпичес.кую пенту 1, натянутую на барабан 2 с приводом 3 и натяжной барабан 4. Ролик 5 обеслечивает постоянное натяжение лен ;ты 1 по мере ее вытягивания. Для нагре ва ленты 1 служит печь 6. Экстру деры 7 снижены формующими головками 8j через :которые проходит бесконечная лента 1. :Число экструдеров определяегся количест« вом наносимых слоев. На выходе каждой |из формующих головок 8 с обеих сторон :пенты установлены излучатели 9 ультра звуковых колебаний, устройство 10 для подачи охлаждающего газа, толщиноме; 11 И ролики 12, удерживающие ленту в заданном положении. В конце рабочей ветви ус- .тановлены намоточные ycTpoiicTBa 13, Работает установка следующим обра.зом, , Предварительно подогретая до заданной Температуры бесконечная .металлическая лен та 1 проходит через рабочую полость .51 к уюшей головки 8, в которую подается ргюппав поппмера из экструдера 7. За счет адгезии пента 1 выносит расплав кз гопов ки 8, который, проходя через калибрующий зазор, форьшруется на ней с двух сторон в виде пленочной заготовки. Мен5Ш вепи- чину калибрующей шепи и скорость движе- ния дейты 1, молшо регупировать величину получаемой нленки. На выходе из го ловки 8 расплав подвергается воздейст ВИЮ поля ультразвуковых колебаний,; кото- рое устршшет полосы повышенной толщины Газ, подаваемый из устройства 10, охлаждает пленку до заданной температуры. Толщиномеры 11, установленные с обеих сто- рок ленты 1, позволяют производить замер тодщиш пленки по всей ширине. На основаНИИ их показаний вносятся необходимые поп равки в регулирующие органы. Далее лента 1 с пленочными заготовками направляется в полость следующей формующей головки, где на заготовки наносятся следующие слои расплава и за счет подплавления пограничного слоя происходит надежное сцепление полученной пленочной заготов ки с расплавом. При этом температура штав ления полимера каждого последующего слоя ц расплава равна или больше температуры ПЛйБления полимера предшествующего слоя. Установив по ходу движения необходимое количество экструдеров с головками, можно получать пленки различной толщины. После окончательной обработки пленки на выходе из последней головки готовая пленка отделяется от ленты и намааывается в рулон в устройствах 13. рмупа изобретения 1.Способ получения пленок из полиэтилена по авт.св. № 4778BB,j о т п и ч аю щ и и с я тем, что, с цепью получения многослойных пленок различной толпщны, на пленочную загэтовку с помощью формующих головок последовательно наносят спои расплава с температурой плавления полимера каждого последующего слоя равной или большей температуры плавления полимера предшествующего слоя. 2.Способ по п. 1, отличающийс я тем, что на пленочную заготовку на выходе из каждой формующей головки последовательно воздействуют полем ультразвуковых колебаний и струей охлаждающего газа.

71%

1

I

iJwv M; M/vwvN

Авторы

Даты

1976-05-25—Публикация

1972-11-20—Подача