нове, одновременно предотвращая окисление свободной поверхкости полимерного покрытия для сохранения его удовлетворительных физико-химических свойств.

Целью изобретения является упрощение процесса и повышение качества слоистых материалов.

Указанная цель достигается тем, что в способе изготовления слоистых материалов с полимерным пленочным покрытием, включающем операции экструдирования раздуваемой -газом полимерной . рукавной пленки, разрезания ее на продольные полосы, соединения с нагретыми лентами основы, перемещаемыми синхронно с пленкой, и охлаждения, согласно изобретению, соединение полимерлой рукавной пленки с лентами основы осуществляют перед разрезанием ее на продольные полосы при перемещении лент основы под углом к направлению экструдирования рукавной пленки.

Кроме того, ленты основы нагревают вьппе температуры плавления полимера на 30-50° С.

Таким образом, в предлагаемом lOnocoбе при получении двух лент односторонне фольглрованного диэлектрика стенки полимерного рукава не соединяют между собой и не разрезают непосредственно на выходе из экструдера, а обеспечивают создание гарантированного зазора между стенка,ми рукав,а в /зане нх наибольшего сближения и разделение в этой зоне плакированного фольгой рукава на две раздельные полосы.

Использование защитной атмосферы путем раздува экструдируемой рукавной пленки инертным газом .позволяет предохранить внутреннюю поверхность рукава от окисления в процессе нагрева материалов при плакировании, что повыщает качество получаемых фольгированных диэлектриков в отличие от известнаго способа, пде полимерный рукав сразу на выходе из экструдера (разрезается .на две полосы и, таким образом, обе стороны пленки начинают контактировать с о«ружаю1ЩИ1м воздухом.

Адгезионное соединение полимерной пленки с металлическими лен1тами основы осуществляют при .контактирований наружной поверхности рукава с нагретой до температур выше температуры плавления полимера на 30-50° С основой - металлической фольгой под давлакием, соз,да1ваемым изнутри .раздувающим .рукав лазом. Нагрев основы-фольги осуществляют для того, чтобы расплавить контактирующий с ней слой полимерной пленки, охлаждекной изнутри на 25-30 С тпже темп ературы плавления пленки для придания необходимой прочности при ее формовании из экструдируемого расплава. Следует отметить, что поскольку за адгезионную связь основы-фольги с полимером ответственны силы межмолекулярного взаимодействия, высоких давлений для соединения слоев не требуется; достаточно

5 чтобы соединяемые слои были приведены

в контакт без зазора, а расплав полимера

смачивал бы поверхность основы -фольги.

, Поэтому давление внутри плакируемого

фольгой полимерного рукава достаточно

поддерживать на уровне, как и при получении неплакированных рукавных пленок, прочность которых, как известно, достаточно высока. После формования адгезионного контакта и охлаждения плакированного основой-фольгой полимерного рукава для получения двух лент односторонне фольгированного диэлектрика и выпуска раздувающего рукав а1гента в зоне максимального сближения стенок полимера рукав разрезают по кромкам и разделяют материал на две продольные полосы.

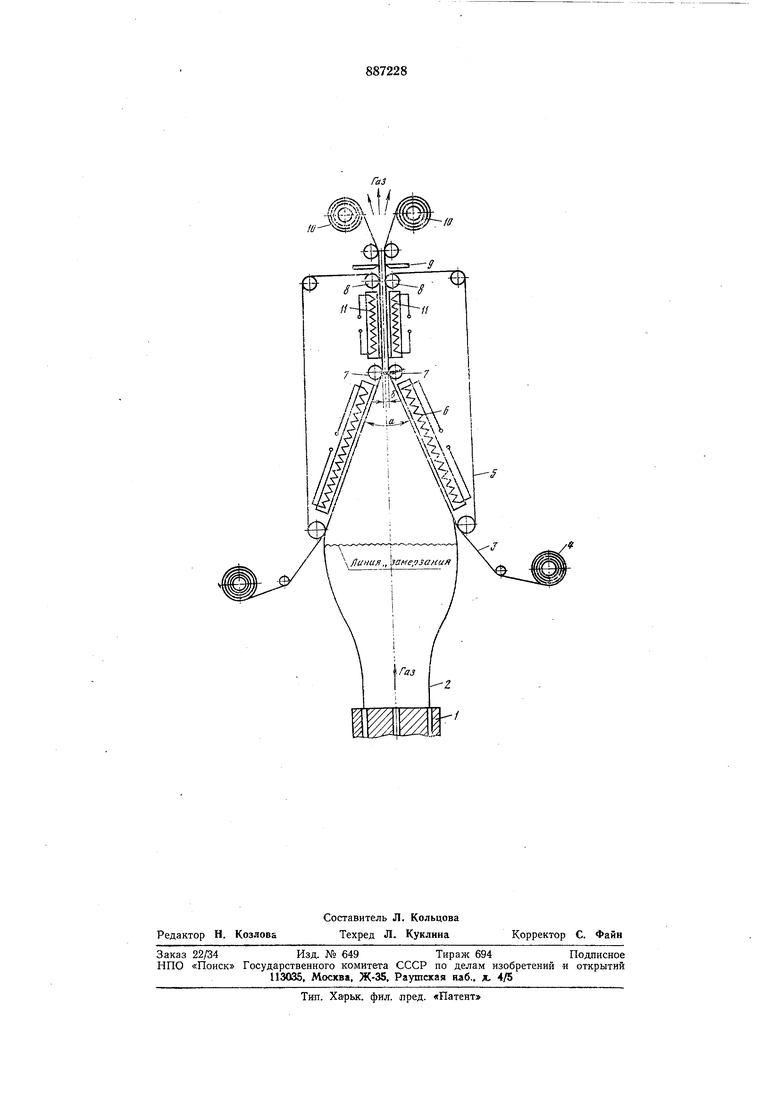

На чертеже показана общая схема процесса.

Способ осуществляется следующим об5 разом.

Экструдируемую из фильеры 1 рукав.ную пленку 2 раздувают газом и приводят в контакт с основой-лентой металлической фольги 3, разматываемой с бобин 4 под

0 натяжением и перемещаемой под сходящимся углом к направлению экструдирования. Фольгу 3 на участке контактирования с рукавной пленкой 2 нагревают до температуры, выше температуры плавления полимера, например, за счет контактирования с нагреваемыми транспортерами 5 со встроенными электрическими нагревателями 6, или нагрев производят путем пропускания элек0 тричес1«)го тока через фольгу на участке необходимой длины. В зоне наибольщего сближения стенок рукавной пленки 2 образуют регулируемьШ зазор б между ними путем изменения положения роликов 7 и

5 8, в который проходит под давлением раздувающий рукав газ. Полимерный рукав 2, плакированный с двух сторон лентами фольги 3, разрезают по линиям сгиба ножами 9, получая две ленты односторонне

0 фольгировакного диэлектрика, которые наматывают на (бобины .10. На участке между роликами 7, 8 пленка нагревается нагревателями 1.1.

Пример. Проводили плакирование 55 экструдируемой рукавной полиэтиленовой пленкой (полиэтилен высокого давления ПЭВД марки Г1502-070, ГОСТ 16337-70), получаемой методом раздува, алюминиевой фольги мар(км А 99 (ГОСТ 618-62). 60 Для получения рукавной полиэтиленовой пленки использовали экструдер с вертикально расположенной головкой, имеющей кольцевую фильеру (100 мм. Раздув термопластичного рукава осуществляли арго5 ном (р 0,1-0,3 ати). Скорость экструдирования пленки составляла в среднем V 1000 мм/мин. Для обеспечения контакта экструдируемой полиэтиленовой пленки с алюминиевой фольгой использовались бесконечные транспортеры, расположенные иепосредственно за участком раэдува симметрично под сходящимся углом (а 90°) к направлению перемещения рукавной пленки. Ленты выполнялись с возможностью изменения угла между ними и снабжались электрическими нагревателями (общая мощность Р 3 кВт), позволяюЩ.ИМ1Н осуществлять шроплавлбние полиэтиленовой пленки, приводимой в контакт с алюм.иниевой фольгой на участке беаконечных транспортеров (длина участка L 550 мм, температура нагрева Г 170- 1ЙО° С. Образованный таким путем слоистый материал транспортировался на намоточные барабаны, предварительно охлаждаясь в 8оне зазора; полимерный рукав, плакированный лентами фольги, разрезали по линиям стиба дисковыми ножами на ленты. Полимерный слоистый материал имел хорощий внешний вид; прочность соединения слоев (усилие отслаивания фольги от пленки под углом 180°) составила 0,5-0,6 кн/м.

Использование данного способа получения фольгированных полимерных диэлектриков обеспечивает по сравнению с существующими способами следующие преимущества.

Описываемым спосо бом устраняется операция каландрования пленки, отпадает необходимость использов ания специальных секций для обеспечения силового контакта пленки с фольгой. Вследствие этого, упрощается процесс получения слоистого материала.

В предлагаемом способе достигается простая регулировка толщины и щирины слоя диэлектрика путем изменения давления сжатого -газа, а также изменения положения бесконечных транспортеров.

К преимуществам предлагаемого способа относится и то обстоятельство, что использование именно рукавной пленки позволяет осуществить защиту внутренней поверхности термопластичного рукава от окислительного воздействия кислорода воздуха посредством использования для раздува пленки инертного газа. Одновременно может быть обеспечена необходимая степень активирования вяещней поверхности термопластичного рукава с целью повышения ее адгезионных свойств.

Формула изобретения

1. Способ изготовления слоистых материалов с полимерным пленочным покрытием, включающий операции экструдирования раздуваемой газом полимерной рукавной пленки, разрезания ее на продольные полосы, соединения с нагретыми лентами основы, перемещаемыми синхронно

5 с пленкой, и охлаждения, отличающийся тем, что, с целью упрощения процесса и повышения качества 1слоистых материалов, соединение полимерной рукавной пленки с лентами основы осуществляют перед разрезанием ее на продольные полосы при перемещении лент основы под углом к направлению зк;с11рудирова;Н1ия рукавной пленки. 2. Способ по п. 1, отличающийся

5 тем, что ленты основы нагревают выше температуры плавления полимера на 30- 50° С.

Источники информации, принятые во 0 BHHMiaHHe при экспертизе:

1.Фишер Э. Экструз1ия пластинчатых масс, М., Химия, 1970, 228, 229.

2.Патент Японии 48-7510, кл. 25/5/L 2, опублик. 1973 (прототип).

tli

fff

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО СЛОИСТОГО МАТЕРИАЛА | 1985 |

|

RU2031005C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| СЪЕДОБНОЕ ФОРМОВОЧНОЕ ИЗДЕЛИЕ В ВИДЕ ПЛОСКОЙ ИЛИ РУКАВНОЙ ПЛЕНКИ | 1997 |

|

RU2223653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ОБОЛОЧКИ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ПСЕВДОВОЛОКНИСТЫМ ВНЕШНИМ ВИДОМ И ПОЛИМЕРНАЯ ОБОЛОЧКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2005 |

|

RU2335907C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОЙ АМОРТИЗИРУЮЩЕЙ ПЛЕНКИ | 1992 |

|

RU2031796C1 |

| Установка для изготовления двухосноориентированных полимерных рукавных пленок | 1979 |

|

SU874382A1 |

| МНОГОСЛОЙНАЯ РУКАВНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С НЕОДНОРОДНЫМ ПО ТОЛЩИНЕ ВНЕШНИМ СЛОЕМ, ИМЕЮЩИМ РЕЛЬЕФНУЮ ВОЛОКНИСТО-СЕТЧАТУЮ СТРУКТУРУ | 2005 |

|

RU2340195C2 |

| Агрегат для защиты внутренней поверхности трубопроводов | 1990 |

|

SU1808724A1 |

| Текстильные мембранные технологии: способ производства гидрофильного мембранного слоя (ГМС) для текстильных изделий и система для его производства | 2023 |

|

RU2803558C1 |

| ТЕРМОУСАДОЧНАЯ ПЛЕНКА С ПОЛИАМИДОМ 6/6.6 | 2017 |

|

RU2755359C2 |

Авторы

Даты

1981-12-07—Публикация

1979-12-07—Подача