1

Изобретение относится к области металлургии, в частности к машинам непрерывного литья, совмещенным с прокаткой.

Известно устройство для обжатия непрерывного слитка, в котором рабочий цилиндрический валок, вращающийся вокруг собственной оси, одновременно совершает возвратнопоступательное дугообразное перемещение, деформируя слиток за каждый ход на постоянную величину. Обжатие металла осуществляется благодаря тому, что рабочий валок, обкатываясь по опорному валку, перемещается одновременно вдоль слитка и лоперечно ему.

Цель изобретения - повышение степени обжатия и обеспечение комнактности устройства.

Это достигается тем, что предлагаемое устройство снабжено по крайней мере двумя парами валков, установленных в обойме в эксцентрично расположенных опорах, причем каждая последующая пара валков смещена относительно предыдущей в направлении, перпендикулярном ,к технологической оси на величину ДВОЙНОГО эксцентриситета.

Валки могут быть установлены в двух обоймах, имеющих возможность противоположно направленного возвратнонпоступательного движения.

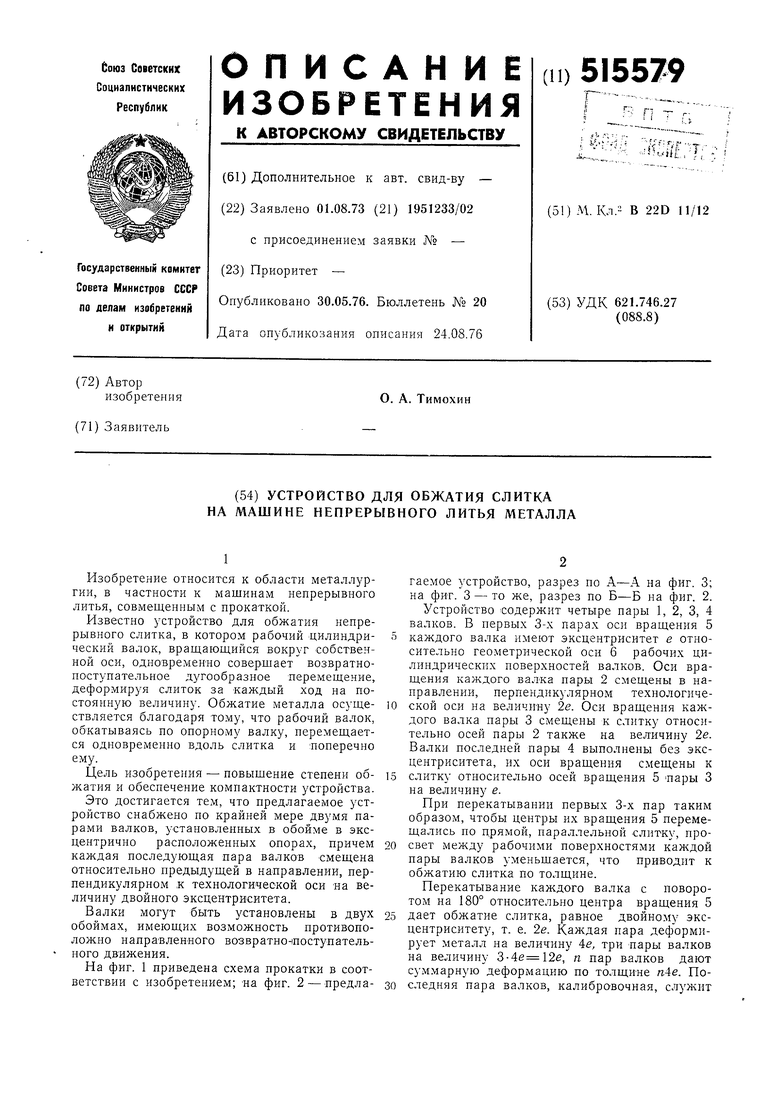

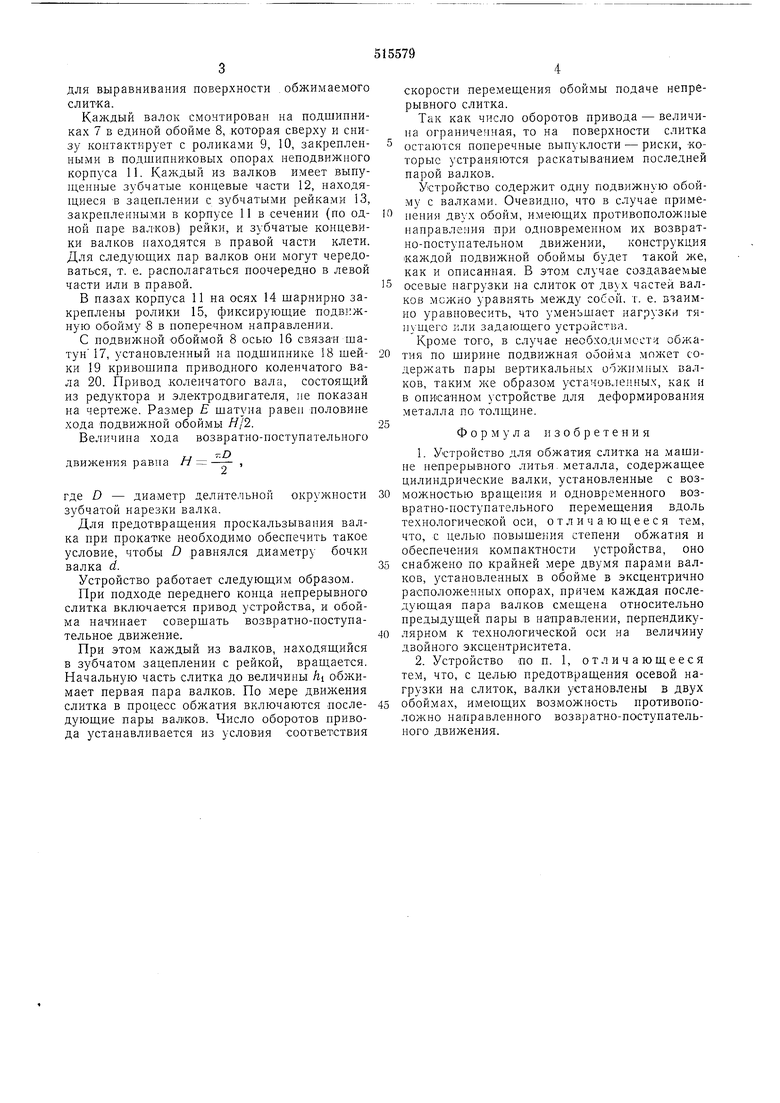

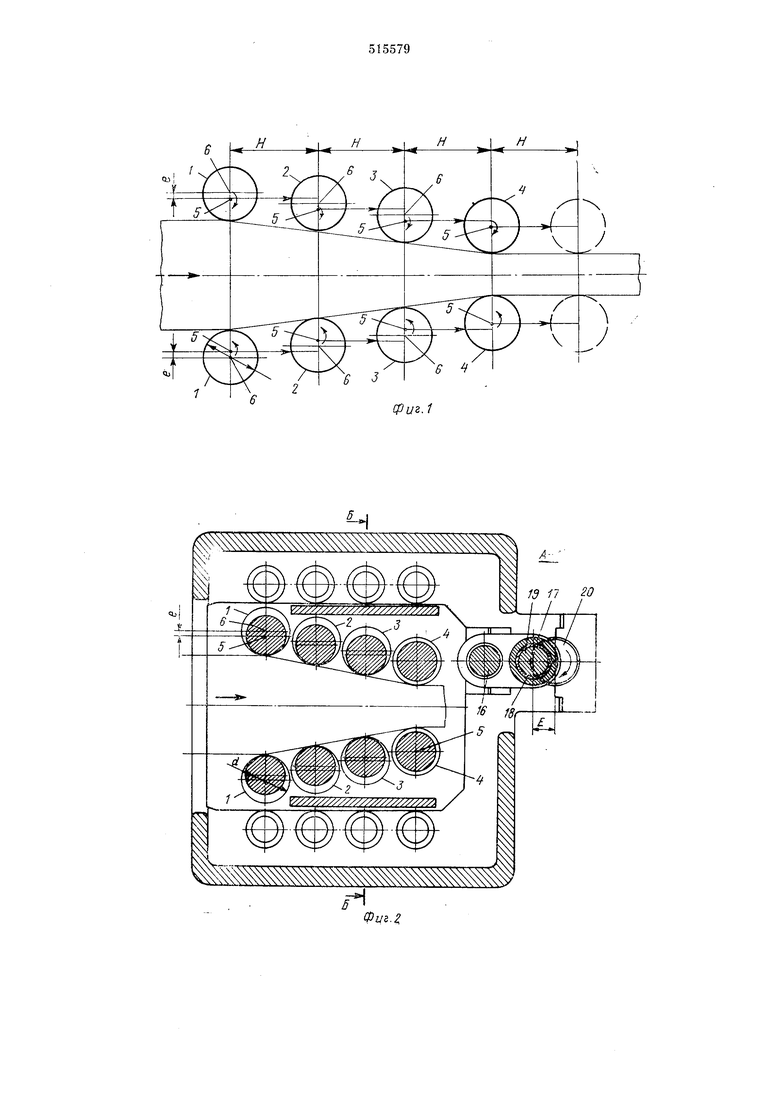

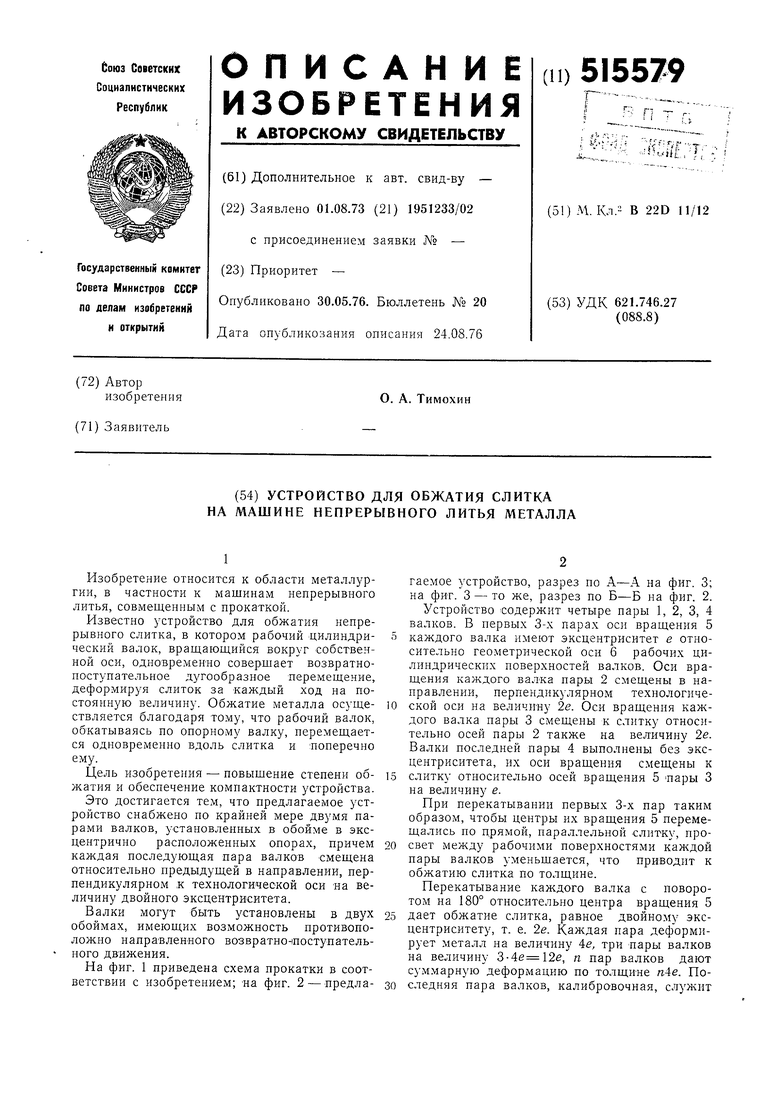

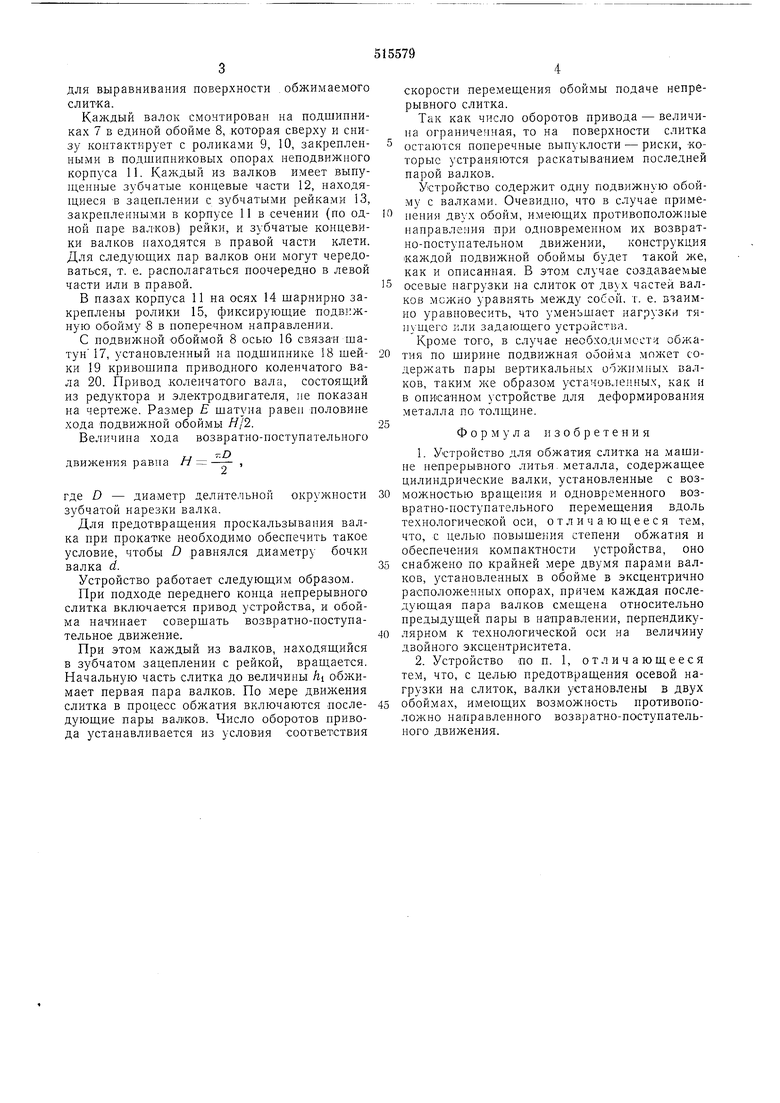

На фиг. 1 приведена схема прокатки в соответствии с изобретением; -на фиг. 2-предлагаемое устройство, разрез по А-А на фиг. 3; на фиг. 3 - то же, разрез по Б-Б на фиг. 2.

Устройство содержит четыре пары , 2, 3, 4 валков. В первых 3-х парах оси вращения 5 каждого валка имеют эксцентриситет е относительно геометрической оси 6 рабочих цилиндрических новерхностей валков. Оси вращения каждого валКа пары 2 смещены в направлении, перпендикулярном технологической оси на величину 2е. Оси вращения каждого валка пары 3 смещены к слитку относительно осей пары 2 также на величину 2е. Валки последней пары 4 выполнены без эксцентриситета, их оси вращения смещены к слитку относительно осей вращения 5 пары 3 на величину е.

При перекатывании первых 3-х пар таким образом, чтобы центры их вращения 5 перемещались по прямой, параллельной слитку, просвет между рабочими поверхностями пары валков уменьшается, что приводит к обжатию слитка по толщине.

Перекатывание каждого валка с поворотом на 180° относительно центра вращения 5 дает обжатие слитка, равное двойному эксцентриситету, т. е. 2е. Каждая пара деформирует металл на величину 4е, три пары валков на величину , п пар валков дают суммарную деформацию по толщнне п4е. Последняя пара валков, калибровочная, служит для выравнивания поверхности . обжимаемого слитКа. Каждый валок смонтирован на подшипниках 7 в единой обойме 8, которая сверху и снизу контактирует с роликами 9, 10, закрепленными в подшипниковых опорах неподвижного корпуса И. Каждый из валков имеет выпуи:,енные зубчатые концевые части 12, находящиеся в зацеплении с зубчатыми рейками 13, закрепленными в корпусе 11 в сечении (по одной паре вал-ков) рейки, и зубчатые концевики валков находятся в правой части клети. Для следуюпдих пар валков они могут чередоваться, т. е. располагаться поочередно в левой части или в правой. В пазах корпуса 11 на осях 14 шарнирно закреплены ролики 15, фиксирующие подвижную обойму 8 в поперечном направлении. С подвижной обоймой 8 осью 16 связан щатун 17, установленный на подшипнике 18 шейки 19 кривошипа приводного коленчатого вала 20. Привод коленчатого вала, состоящий из редуктора и электродвигателя, не показан на чертеже. Размер Е шатуна равен половине хода подвижной обоймы Я/2. Величина хода возвратно-поступательного nj --D движения равна /7 , где D - диаметр делительной окружности зубчатой нарезки валка. Для предотвращения проскальзывания валка при прокатке необходимо обеспечить такое условие, чтобы D равнялся диаметру бочки валка d. Устройство работает следующим образом. При подходе переднего конца непрерывного слитка включается привод устройства, и обойма начинает совершать возвратно-поступательное движение. При этом каждый из валков, находящийся в зубчатом зацеплении с рейкой, вращается. Начальную часть слитка до величины hi обжимает первая пара валков. По мере движения слитка в процесс обжатия включаются последующие пары валков. Число оборотов привода устанавливается из условия соответствия скорости перемещения обоймы подаче непрерывного слитка. Так как число оборотов привода - величина ограничершая, то на поверхности слитка остаются поперечные выпуклости - риски, которые устраняются раскатыванием последней парой валков. Устройство содержит одну подвижную обойму с валками. Очевидно, что в случае применения двух обойм, имеющих противополож 1ые направления при одновременном их возвратно-поступательном движении, конструкция каждой подвижной обоймы будет такой же, как и описанная. В этом случае создаваемые осевые нагрузки на слиток от двух частей валков можно уравнять между собой, т. е. взаимно уравновесить, что уменьшает нагрузки тянущего или задающего устройства. Кроме того, в случае необ.чоднмостч обжатия по ширине подвижная обойма содержать пары вертикальных обжимных валков, таким же образом устачовлеины.ч, как и в описанном устройстве для деформирования металла по толщине. Формула изобретения 1. Устройство для обжатия слитка на машине непрерывного литья - металла, содержащее цилиндрические валки, установленные с возможностью вращения и одновременного возвратно-поступательного перемещения вдоль технологической оси, отличающееся тем, что, с целью повышения степени обжатия и обеспечения компактности устройства, оно снабжено по крайней мере двумя парами валков, установленных в обойме в эксцентрично расположенных опорах, причем каждая последующая пара валков смещена относительно нредыдущей пары в направлении, перпендикулярном к технологической оси на величину двойного эксцентриситета. 2. Устройство по п. 1, отличающееся тем, что, с целью предотвращения осевой нагрузки на слиток, валки установлены в двух обоймах, имеющих возможность противополол но направленного возвратно-поступательного движения.

Сриг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198064C2 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2036746C1 |

| ПРОКАТНО-КОВОЧНЫЙ СТАН | 1994 |

|

RU2063275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496603C1 |

| Стан для прокатки непрерывного слитка | 1975 |

|

SU588697A1 |

| Манипулятор с кантователем к обжимному стану | 1936 |

|

SU51014A1 |

| Кристаллизатор для непрерывного литья цветных металлов | 1983 |

|

SU1177036A1 |

| Маятниковая прокатная клеть | 1979 |

|

SU880523A1 |

А-

иг.-

Авторы

Даты

1976-05-30—Публикация

1973-08-01—Подача