(54) СТАН ДЛЯ ПРОКАТКИ НЕПРЕРЫВНОГО СЛИТКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки непрерывного слитка | 1975 |

|

SU580681A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 1990 |

|

RU2041020C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2008 |

|

RU2453393C2 |

| СПОСОБ БЕСКОНЕЧНОГО ИЗГОТОВЛЕНИЯ СМОТАННОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ В КОМБИНИРОВАННОЙ УСТАНОВКЕ ДЛЯ РАЗЛИВКИ И ПРОКАТКИ, СПОСОБ ПУСКА КОМБИНИРОВАННОЙ УСТАНОВКИ ДЛЯ РАЗЛИВКИ И ПРОКАТКИ И КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ РАЗЛИВКИ И ПРОКАТКИ | 2017 |

|

RU2750305C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЛЕНТЫ ИЛИ ЛИСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036030C1 |

Изобретение относится к металлургии, в к оборудованию для совмеиде№ной непрерывной разливки и прокатки металлов, главным образом для прокатки ненрерывного слитка, движение которого чередуется с остановками.

Известны прокатные станы, предназначенные ДЛЯ совмещенной прокатки непрерывного слитка. К таким станам относятся многоклетевые непрерывные станы, мая никовые и планетарные станы.

Указанные станы для совмещенной прокатки непрерывного слитка широко используются при условии, когда слиток из кристаллизатора вытягивается непрерывно. Если необходима прокатка непрерывного слитка, движение которого чередуется с остановками, то применение известных станов становится практически нецелесообразным. В этом случае резко возрастает мощность стана, а коэффициент его использования оказывается небольшим (всего 10-30%).

Известен прокатный стан, предназначенный, в первую очередь, для прокатки слитка, движение которого чередуется с остановками. Стан содержит подвижную прокатную клеть с профильными прокатными валками; преимущественно гидравлический привод вращения прокатных валков, расположенный на подвижной прокатной клети; привод возвратно-поступательного перемещения подвижной прокатной клети; платформу с установленными на ней направляющими, по которым перемещается подвижная прокатная клеть.

Прокатка непрерывного слитка на известном стане осуществляется при возвратнопоступательном движении подвижной прокатной клети с ее смещением в сторону непрокатанной части непрерывного слитка после каждого рабочего хода до того момента, пока сумма таких смещений не будет равна длине слитка, вытягиваемого из кристаллизатора за период вытягивания. Затем подвижную прокатную клеть перемещают в сторону прокатанной части слитка на расстояние, равное указанной сумме смещений, и после очередного вытягивания слитка из кристаллизатора прокатку продолжают.

Указанный стан позволяет эффективно вести прокатку непрерывного слитка, движение которого чередуется с остановками.

при сравнительно небольших усилиях прокатки. Это в какой-то мере ограничивает производительность стана. Если на стане увеличить мощность привода и, следовательно, усилие прокатки, производительность Стана увеличивается, но тогда возникают трудности с раз1ме1дением более мощного привода на стойках подвижной прокатной клети стана. Стан не обеспечивает также снижения усилий прокатки и не может работать без дополнительного привода для холостого перемещения подвижной прокатной клети.

Цель изобретения .- создание стана, в котором при аналогичной с известным станом мощности привода прокатных валков можно создать усилие прокатки зпачительно большее, чем у известного стана, и при увеличенном усилии прокатки уменьшить сопротивление деформации прокатываемого слитка за счет дополнительного подогрева прокатываемой части слитка и создания натяжения в очаге деформации, что, в конечном счете, позволяет значительно увеличить обжатие непрерывного слитка за каждое рабочее перемещение подвижной прокатной клети; устранение отдельного привода для холостого перемещения подвижной прокатной клети; уменьшение образования (в том числе из-за дополнительного нагрева) окислов на поверхности непрерывного слитка в зоне его прокатки и на участках, примыкающих к зоне прокатки; выполнение на стане специальных операций, таких как частичное или сплошное оплавление поверхности непрокатанной части слитка, одновременное с прокаткой термофрезерование дефектного места на непрерывном слитке. Это достигается тем, что подвижная прокатная клеть стана снабжена преимущественно двумя парами индукторов, которые установлены над и под прокатываемым слитко.м между стойками станин и закреплены своими корпусами на нижней траверсе подвижной прокатной клети по обе стороны от прокатных валков.

С помощью индукторов в прокатываемом слитке наводят индукционные токи, обеспечивающие подогрев слитка, и создают в слитке электромагнитные силы, реакцией -от которых через корпуса индукторов передают тянуще-толкающие усилия на подвижную прокатную клеть, что обеспечивает значительное уменьшение мощности привода прокатных валков, а также возможность холостых перемещений подвижной прокатной клети.

Удаление дефектных мест на стане достигается тем, что на подвижной прокатной клети стана индукторы со стороны непрокатанной части слитка выполняют из двух самостоятельных пар, причем каждая пара индукторов имеет самостоятельный источник питания электроэнергией, один з которых высокочастотный, а также тем, что на корпусе крайней пары индукторов устанавливают устройство для обработки дефектного места на поверхности слитка механическим методом, например термофрезеро5 ванием.

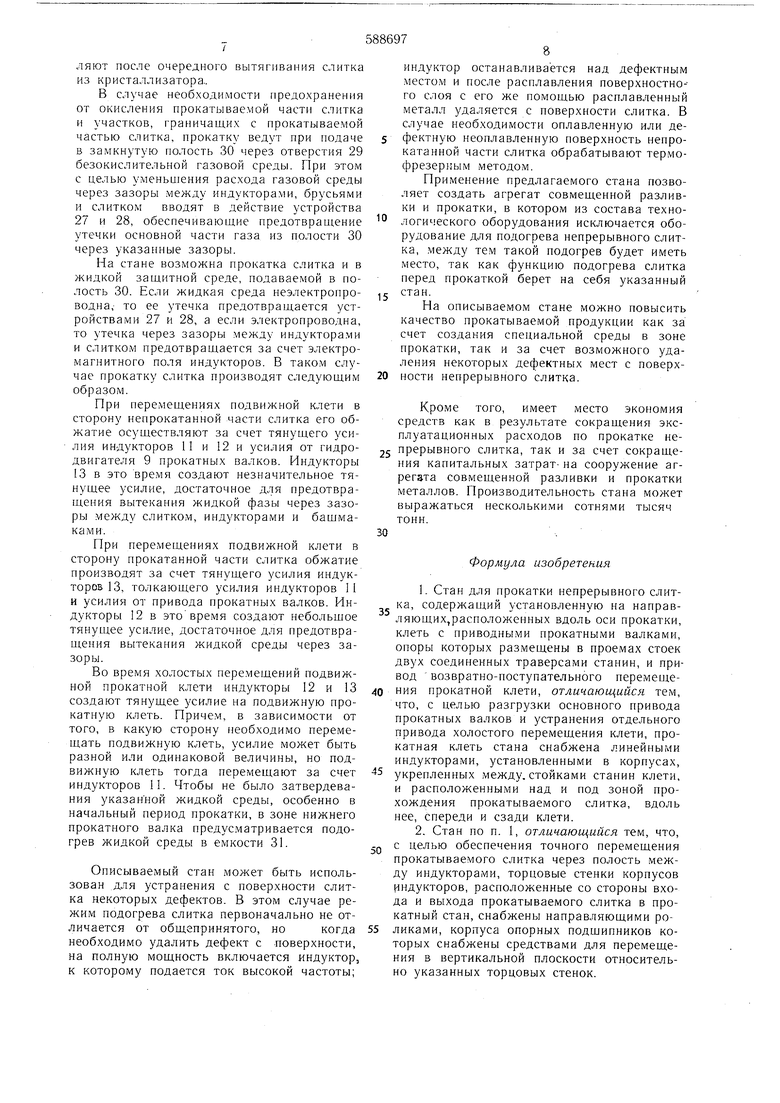

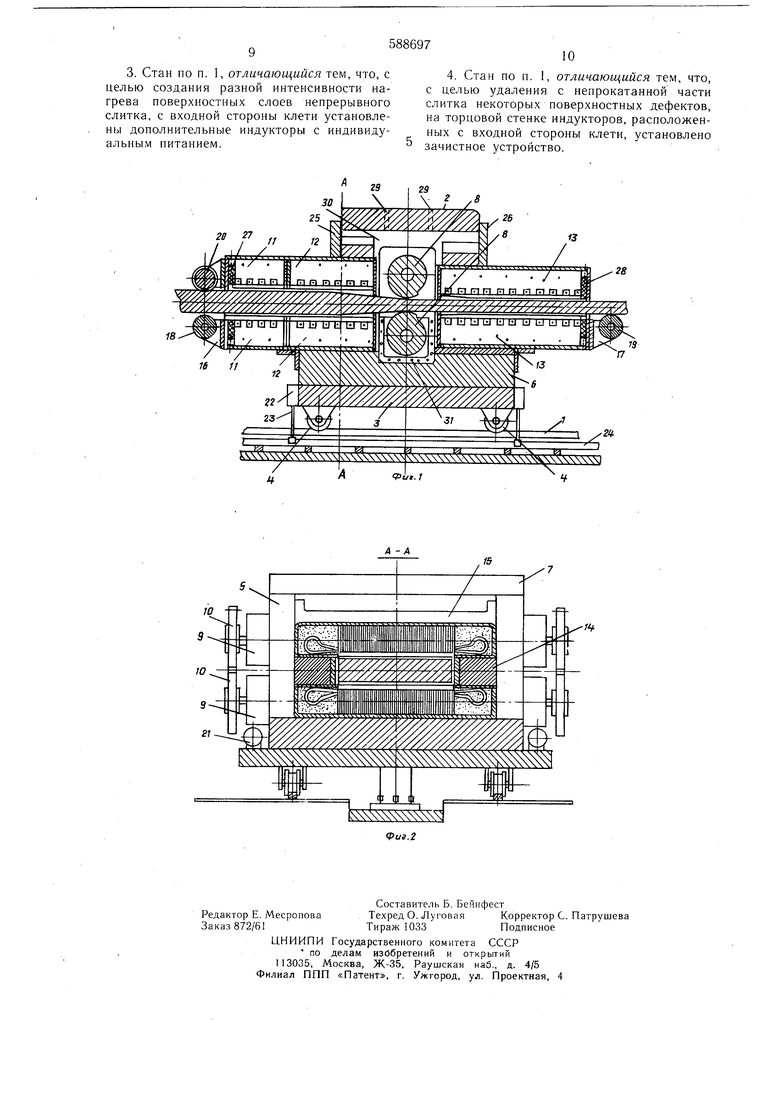

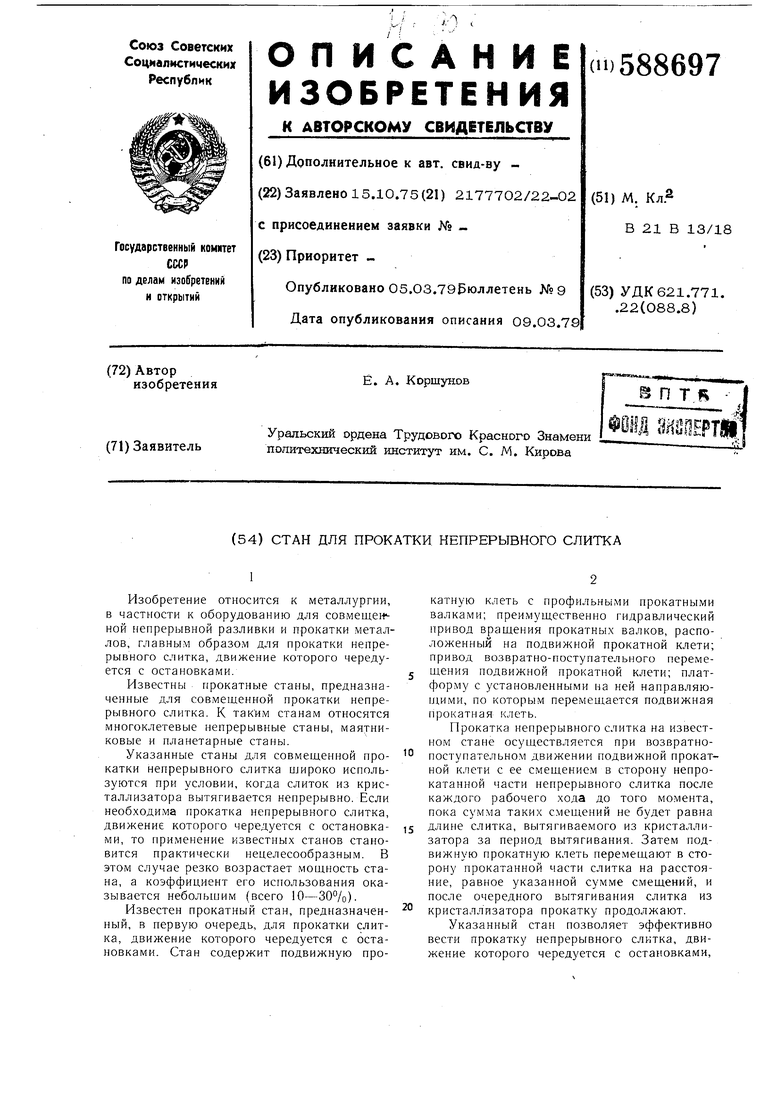

На фиг. 1 показан предлагаемый прокатный стан; на фиг. 2 - то же, разрез А-А на фиг. 1.

Стан имеет две направляющие 1, установленные на фундаменте параллельно оси прокатки. Подвижная прокатная клеть 2 расположена на платформе 3, которая снабжена двумя парами катков 4. Через эти катки вес подвижной прокатной клети и платформы передается на направляющие 1.

5Подвижная прокатная клеть 2 имеет две

станины 5, закрепленные на нижней траверсе 6. Сверху станины связаны верхней траверсой 7. В проемах стационарно установлены подушки профильных прокатных валков 8. Шейки профильных прокатных вал ков находятся в подшипниках подушек. Хвостовые части двух пар шеек валков выступают за пределы подущек. С одной стороны шейки валков соединены с гидродвигателями 9, корпуса которых закреплены на ста5 Нинах 5, а с другой стороны на щейки насажены по неподвижной посадке зубчатые шестерни 10, находящиеся в зацеплении друг с другом. Зубчатые зацепления закрываются кожухами.

На нижней траверсе подвижной клети 2

0 с каждой стороны прокатных валков 8 между стойками станин или вплотную к стойкам установлены пары предпочтительно плоских индукторов 11 -13, между которыми по краям размещены продольные брусья 14. Расстояние между индукторами 11, 12 и брусьями 14 соответствует размеру непрокатанной части непрерывного слитка, а расстояние между брусьями и индукторами 13 размеру прокатанного слитка с учетом необходимого зазора между индукторами и

брусьями и прокатываемым слитком.

Со стороны непрокатанной части слитка расположены две пары индукторов 11 и 12. Необходимость раздельного их выполнения вызывается тем, что к ним подается электропитание из разных источников. К одной из пар индукторов поступает переменный ток более высокой частоты, что позволяет по разному вести разогрев металла поверхностного слоя слитка и при необходимости расплавлять поверхностный слой. С целью облегчения удаления с поверхности слитка расплавленного металла индукторы, к которым подводится ток высокой частоты, в ряде случаев целесообразно устанавливать так, чтобы с их помощью расплавленный металл удалился в сторону боковых граней слитка. Если нет потребности в варьировании разогрева поверхностного слоя слитка, вместо двух пар индукторов 11 и 12 на стане может быть

установлена одна пара индукторов. Сверху индукторы 12 и 13 прижаты поперечными балками 15, которые крепятся к стойкам станин 5. ; .

К крайним торцовым стенкам индукторов присоединены кронштейны 16 и 17 с роликами 18 и 19 для поддержания и направления прокатываемого слитка, причем ролики 18 и 19 размещены так, что обеспе- чивается необходимый зазор между прокатываемым слитком и индукторами в процессе подачи непрерывного слитка к прокатным валкам и во время прокатки слитка.

На торцовой стенке индукторов, находящихся со стороны непрокатанной части слитка, в случае необходимости вместо ролика 18 устанавливают устройство для механической обработки поверхности слитка. Такое устройство может представлять собой, например, две фрезерные головки, расположенные сверху и снизу относительно непрерывного слитка с возможностью перемещения в вертикальной плоскости (верхняя фрезерная головка показана позицией 20).

На платформе 3 размещены коллекторы 21 высокого и низкого давления. Коллекторы через трубопроводы соединены с гидропроводами прокатных валков и с системами охлаждения отдельных узлов стана, например прокатных валков, обмоток индукторов и т. д. К торцовым стенкам платформы 3 прикреплены раздаточные коробки 22, через которые подводится электропитание к индукторам. Электропитание к раздаточным коробкам подается через гибкий силовой кабель или через токосъемники 23 шин 24 электропитания (конструктивное выполнение токосъемников и шин электропитания определяется в зависимости от условий эксплуатации прокатного стана). На стане в зоне прокатных валков и индукторов может быть образована замкнутая полость в результате установки уплотняющих элементов 25 и 26 над корпусами индукторов 12 и 13 вдоль верхней траверсы 7, а также посредством установки устройств 27 и 28 на торцовых стенках индукторов для перекрытия зазоров между прокатываемым слитком, индукторами 12 и 13 и брусьями 14.

В верхней траверсе 7 выполнены два отверстия 29, которые могут быть перекрыты заглушками или соединены с системами подачи газа или жидкости в замкнутую полость 30. Емкость 31, устанавливаемая на нижней траверсе 6, в которую помещается нижний прокатный валок, одной парой боковых стенок соприкасается с корпусами индукторов 12 и 13, а другой парой стенок, имеющей вырезы под щейки валков, - с подушками прокатных валков; она может вставляться, в случае необходимости, в замкнутую полость 30 вместе с узлами прокатных валков.

В установившемся режиме прокатки непрерывного слитка, движение которого чередуется с остановками, стан работает следующим образом.

После очередного периода вытягивания слитка из .кристаллизатора подвижную прокатную клеть 2 устанавливают в положение, соответствующее заданному обжатию слитка за последующий рабочий ход. Указанную установку подвижной прокатной клети осуществляют с выведенными из соприкосновения с прокатываемой полосой профильными прокатными валками 8 за счет тянущего или толкающего усилия, создаваемого от реакции наводимых в прокатываемом слитке электромагнитных сил через индукторы 12. Затем включают гидравлический привод прокатных валков, производят холостой поворот валков на небольшой угол и захваты5вают прокатываемую полосу прокатными валками. Одновременно с захватом полосы (слитка) валками включают на режимрабочего перемещения подвижной прокатной клети индукторы II -13. Дальнейший рабочий ход подвижной прокатной клети осущест0вляют при обжатии слитка прокатными валками, причем усилие прокатки создают как за счет привода прокатных валков, так и за счет тянущего усилия через индукторы 11 и 12 и толкающего усилия через индуктор 13.

После обжатия слитка прокатными валками прекращают подачу электропитания к индукторам II и 13; валки при этом разъединяют с прокатываемым слитком и после небольшого холостого поворота останавливают в крайнем фиксированном положении, а индукторами 12 перемещают подвижную про катную клеть в сторону непрокатанной части слитка на расстояние, соответствующее величине обжатия слитка при последующем

35 рабочем перемещении подвижной прокатной клети в сторону непрокатанной части слитка. Затем гидравлическим приводом реверсируют прокатные валки и сначала осуществляют небольщой их холостой поворот, а потом слиток захватывают прокатными

0 валками и начинают очередное его обжатие. Одновременно с захвато.м слитка прокатными валками через индукторы II и 12 на подвижную прокатную клеть создают толкающее усилие, а через индукторы 13 -

5 тянущее усилие.

После очередного обжатия слитка индуктором 12 снова устанавливают подвижную прокатную клеть в положение, соответствующее заданному обжатию слитка за .рабочий ход подвижной прокатной клети, в сторону

0 непрокатанной части слитка. Далее все повторяют до того момента, пока не будет прокатан слиток -длиной, равной длине слитка, вытягиваемого из кристаллизатора за цикл вытягивания. После обжатия слитка на указанную длину подвижную клеть с помощью

5 индукторов 12 и 13 отводят в исходное крайнее положение в сторону прокатанной части слитка, и процесс прокатки возобновляют после очередного вытягивания слитка из кристаллизатора..

В случае необходимости предо.хранения от окисления прокатывае.мой частн слитка и участков, граничащих с нрокатывае.мой частью слитка, прокатку ведут при подаче в замкнутую нолость 30 через отверстия 29 безокислительной газовой среды. При этом с целью уменьн1ения расхода газовой среды через зазоры между индукторами, брусьями и слитком вводят в действие устройства 27 и 28, обеспечивающие предотвращение утечки основной части газа из полости 30 через указанные зазоры.

На стане возможна прокатка слитка и в жидкой защитной среде, подаваемой в полость 30. Если жидкая среда неэлектронроводна, то ее утечка предотвращается устройствами 27 и 28, а если электропроводна, то утечка через зазоры между индукторами и слитком предотвращается за счет электромагнитного поля индукторов. В таком случае прокатку слитка производят следующим образом.

При перемещениях подвижной клети в сторону непрокатанной части слитка его обжатие осуществляют за счет тянущего усилия индукторов 11 и 12 и усилия от гидродвигателя 9 прокатных валков. Индукторы 13 в это время создают незначительное тянущее усилие, достаточное для предотвращения вытекания жидкой фазы через зазоры между слитком, индукторами и бащмаками.

При пере.мещениях подвижной клети в сторону прокатанной части слитка обжатие производят за счет тянущего усилия индукторов 13, толкающего усилия индукторов II и усилия от привода прокатных валков. Индукторы 12 в этовремя создают небольщое тянущее усилие, достаточное для предотвращения вытекания жидкой среды через зазоры.

Во время холостых перемещений подвижной прокатной клети индукторы 12 и 13 создают тянущее усилие на подвижную прокатную клеть. Причем, в зависимости от того, в какую сторону необходимо перемещать подвижную клеть, усилие может быть разной или одинаковой величины, но подвижную клеть тогда перемещают за счет индукторов II. Чтобы не было затвердевания указанной жидкой среды, особенно в начальный период прокатки, в зоне нижнего прокатного валка предусматривается подогрев жидкой среды в емкости 31.

Описываемый стан может быть использован для устранения с поверхности слитка некоторых дефектов. В этом случае режим подогрева слитка первоначально не отличается от общепринятого, нокогда необходимо удалить дефект с поверхности, на полную мощность включается индуктор, к которому подается ток высокой частоты;

индуктор останавливается над дефектным местом и после расплавления поверхностно-го слоя с его же помощью расплавленный металл удаляется с поверхности слитка. В случае необходимости оплавленную или дефектную неоплавленную поверхность непрокатанной части слитка обрабатывают термофрезериым методом.

Применение предлагаемого стана позволяет создать агрегат совмещенной разливки и прокатки, в котором из состава технологического оборудования исключается оборудование для подогрева непрерывного слитка, между тем такой подогрев будет иметь место, так как функцию подогрева слитка перед прокаткой берет на себя указанный

j стан.

На описываемом стане можно повысить качество прокатываемой продукции как за счет создания специальной среды в зоне прокатки, так и за счет возможного удаления некоторых дефектных мест с поверх0 ности непрерывного слитка.

Кроме того, имеет место экономия средств как в результате сокращения эксплуатационных расходов по прокатке непрерывного слитка, так и за счет сокращения капитальных затрат- на сооружение агрегата совмещенной разливки и прокатки металлов. Производительность стана может выражаться несколькими сотнями тысяч тонн.

Формула изобретения

. Стан для прокатки непрерывного слитка, содержапхий установленную на направляющих,расположенных вдоль оси прокатки, клеть с приводными прокатными валками, опоры которых размещены в прое.мах стоек двух соединенных траверсами станин, и привод возвратно-поступательного переменяео ния прокатной клети, отличающийся тем, что, с целью разгрузки основного привода прокатных валков и устранения отдельного привода холостого перемещения клети, прокатная клеть стана снабжена линейными индукторами, установленными в корпусах, 5 укрепленных между, стойками станин клети, и расположенными над и под зоной прохожд ения прокатываемого слитка, вдоль нее, спереди и сзади клети.

W

Ю

13

28

Авторы

Даты

1979-03-05—Публикация

1975-10-15—Подача