1

Изобретение относится к области получения литьевых конструкционных материалов на основе нолиэтилентерефталата (ПЭТФ).

Полиэтилентерефталат широко известен как исходный материал для формования волокон и пленок, прочность которых достигается путем ориентапин. Однако изготовление изделий из ПЭТФ путем литья под давлением приводит к получению либо нетеплостойких деталей (в случае литья в форм} с темиературой до 120°С), либо хрупких, обладающих очепь низкой нрочностью к удару изделий (в случае литья в форму с температурой 120-160°С).

Это объясняется тем, что ПЭТФ из расплаза может застывать (при быстром охлаждепии) с образованием аморфного, стеклообразного полимера, устойчивого до температуры перехода или (при медленном охлаждении) с образованием кристаллической структуры, обладающей при отсутствии ориентации дефектами, чем и объясняется хрупкость материала.

Известеп состав для формования, содержащий Полиэтилентерефталат, модифицирующую добавку (сополимеры этилена с винилацетатом или акриловыми эфирами или сополимеры бутадиена со стиролом) и ускоритель кристаллизации - нитрид бора в количестве 0,0005-5% от веса всего состава П.

Однако, формованные изделия на основе этого состава характеризуются продолнчительным цикло.м формования, низким пределом прочности при изгибе, низкой удельной ударной вязкостью.

С целью сокращеиня цикла формования и х тучшенпя физико-.мехаинческих свойств изделий из полиэтилеитерефталата предлагаемый состав в качестве модифицируюи,ей добавки содержит иолиэтилен низкой илотиости, а в качестве ускорителя кристаллизации борат лаитаиа при следующем соотношении компоиентов, вес. %:

Полиэтилеитерефталат89,5 --89,96

Модифицирующая добавка9,5 -9,96

Ускоритель кристаллизации 0,08- 1 Полученные нзделия обладают меньшим циклом формования, иовышеиным пределом прочности при изгибе (889,5 кг см-), лучшей удельной ударной вязкостью (16,8 кг см-).

Предлагаемый состав содержит иолиэтилентерефталат (МРТУ 6-05-415-73) с т. пл. 261°С и удельной вязкостью 0,3 (0,5%ный раствор в .1/.-крезоле) и полиэтилен иизкой плотности, имеющнй индекс расплава 2,0-4,0 г 10 мни (ГОСТ 16337-10).

Введенне бората лантана в композицию может осуществляться в различной форме.

Например, борат лантана можно добавлять в готовый оасплав иолнэфира, ири гомогенизации массы в экструдере, непосредственно перед литьем изделий или путем оиулриваиия грану; гочОБОГо материала.

Пример 1, 10 Кг гранул ПЭГФ с нлажностыо не более 0,01% в шаровой мельиице в течеиие 1 час перемешивают с 10 г бората лаитана и 1 кг иолиэтилена низкой плотности.

Полученную смесь гомогенизируют на экструдере при температуре 260±10°С, гранулнруют и сушат до содержания влаги не более 0,01%.

Из полученного материала изготовляют стандартные образцы при температуре цилиндра литьевой машины 250 ± 5°С и температуре формы 140 ± 1,5°С.

Пример 2. 9042 г гранул ПЭТФ с влажностью не более 0,01% в шаровой мельнице в течеиие 1 час перемешивают с 8 г бората лантаиа н 950 г полиэтилеиа низкой плотности.

Полученную смесь гомогенизируют иа экструдере нри температуре 260±10°С, гранулируют и сушат до содержания влаги не более 0,01%.

Из полученного материала изготовляют стандартные образцы при температуре формы 140±L5°C.

Пример 3. 8975 г гранул ПЭТФ с влажностью не более 0,01% в шаровой мельнице в течение 1 час перемешивают с 50 г бората лантана и 975 г полиэтилена низкой плотности.

Полученную смесь гомогенизируют на экструдере при температуре 260±10°С, гранулируют и сушат до содержания влаги ие более 0,01%.

Из полученного материала изготовляют стандартные образцы нри температуре цилиндра литьевой машииы 250 ± 5°С и темиературе формы 140 ± 1,5°С.

Пример 4. Состав готовя но примерам 2 и 3, но используют следующие количества компонентов, г: ПЭТФ 8950, полиэтилеи низкой плотности 950, борат лаитана 100.

Пример 5. 8995 г гранул ПЭТФ с влажностью не более 0,01% перемешнвают в шаровой мельнице в течение 1 час с 995 г полиэтнлепа низкой плотности.

Полученную смесь гомогенизируют на экструдере при температуре 260±10°С, гранулируют и сушат до содержания влаги не более 0,01%.

Гранулы с температурой 100-110°С загружают в шаровую мельницу и опудривают в течение 15-20 мин 8 г бората лантана. Приготовленную композицию загружают в бункер литьевой машины, где из нее при температуре цилиндра 250 ± 5°С и температуре формы 140+1,5С изготовляют стандартные образцы.

Пример 6. В расплав полимера (ПЭТФ) в аииарате при темиературе 260-270 0 в токе азота вводят 10 г бората лаитана. Расплав перемешивают в течение 20-30 мин, сливают через фильеру и гранулируют.

Полученные гранулы полимера сушат до содержания влаги не более 0,01%, смешивают в шаровой мельнице в течение 1 час с 995 г иолиэтилена низкой плотности.

Полученную смесь гомогенизируют на экструдере при температуре 260±10°С, гранулируют и сушат до содержания влаги ие более 0,01%.

Из полученного материала изготовляют стандартные образцы при температуре цилиндра литьевой формы 140 ± 1,5°С.

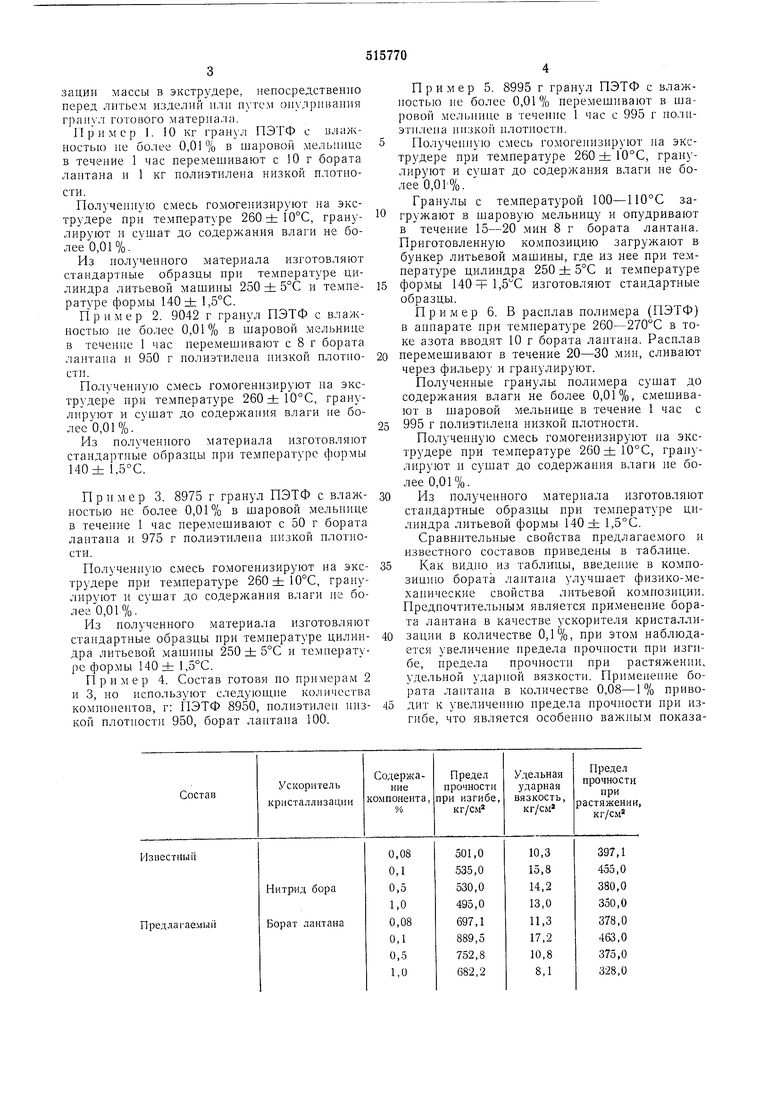

Сравнительные свойства предлагаемого и известного составов приведены в таблице.

Как видно из таблицы, введение в композицию бората лантана улучшает физико-механические свойства литьевой композиции. Предпочтительиым является применение бората лантана в качестве ускорителя кристаллизации в количестве 0,1%, при этом наблюдается увеличение предела прочиости при изгибе, предела прочности при растяжении, удельной ударной вязкости. Применение бората лантана в количестве 0,08-1% приводит к увеличению предела прочности при изгибе, что является особенно важным показателем для деталей, работающих при динамических нагрузках, где использ ется предлагаемая композиция.

Использование бората лантана в качестве ускорителя кристаллизации имеет ряд преимуществ:

ул чшаются физико-механические свойства формованных изделий;

сокращается цикл формования изделий на основе предлагаемых композиций (так, цикл формования изделий при температуре формы 140°С для предлагаемого состава составляет 10-15 сек, что намного превышает циклы формования для всех известных составов);

литьевые изделия имеют максимальную жесткость, которая способствует интенсификации процесса литья, что с экономической точки зрения выгодно, так как не поостаивает оборудование.

Формула изобретения

Состав для формования, содержащий полизтилентерефталат, модпфицирующую добавку и ускоритель кристаллизации, отличающийся тем, что, с целью сокращения цикла формования и улучшения физико-механических свойств изделий из полиэтилентерефталата, в качестве модифицирующей добавки он содержит полиэтилен низкой плотиости, а в качестве ускорителя кристаллизации борат лантана при следующем соотношении компонентов, вес. 7о Полиэтилентерефталат Модифицирующая добавка Ускоритель кристаллизации 1. Авт. св. 317213. кл

25.03.69 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для формования | 1979 |

|

SU861368A1 |

| СОСТАВ ДЛЯ ФОРМОВАНИЯ | 1991 |

|

RU2068861C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2217453C1 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2225875C2 |

| Полиэтилентерефталатная нить и способ её получения | 2020 |

|

RU2734673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481951C1 |

| СОСТАВ ДЛЯ ФОРМОВАНИЯ | 1973 |

|

SU361574A1 |

| СОСТАВ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2162904C1 |

| СПОСОБ УВЕЛИЧЕНИЯ МОЛЕКУЛЯРНОЙ МАССЫ С ИСПОЛЬЗОВАНИЕМ ОСТАТОЧНОГО ТЕПЛА ГРАНУЛИРОВАННОГО СЛОЖНОГО ПОЛИЭФИРА | 2011 |

|

RU2556929C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА, СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА | 2004 |

|

RU2323947C2 |

Авторы

Даты

1976-05-30—Публикация

1974-07-10—Подача