(54) СОСТАВ ДЛЯ ФОРМОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для формования | 1974 |

|

SU515770A1 |

| СОСТАВ ДЛЯ ФОРМОВАНИЯ | 1991 |

|

RU2068861C1 |

| СОСТАВ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2162904C1 |

| Композиция для получения пленки с активной шероховатой поверхностью | 1976 |

|

SU653277A1 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ДЛЯ ОБЛАСТЕЙ ПРИМЕНЕНИЯ ПРИ УПАКОВЫВАНИИ | 2009 |

|

RU2480485C2 |

| ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛАСТИКОВЫХ КАРТ | 2008 |

|

RU2396297C2 |

| МАТЕРИАЛ ДЛЯ ПЛАСТИКОВЫХ КАРТОЧЕК | 2008 |

|

RU2396296C2 |

| ОГНЕЗАЩИЩЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2252241C1 |

| Способ получения модифицированного полиэтилентерефталата | 1979 |

|

SU891699A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКОН | 1992 |

|

RU2011702C1 |

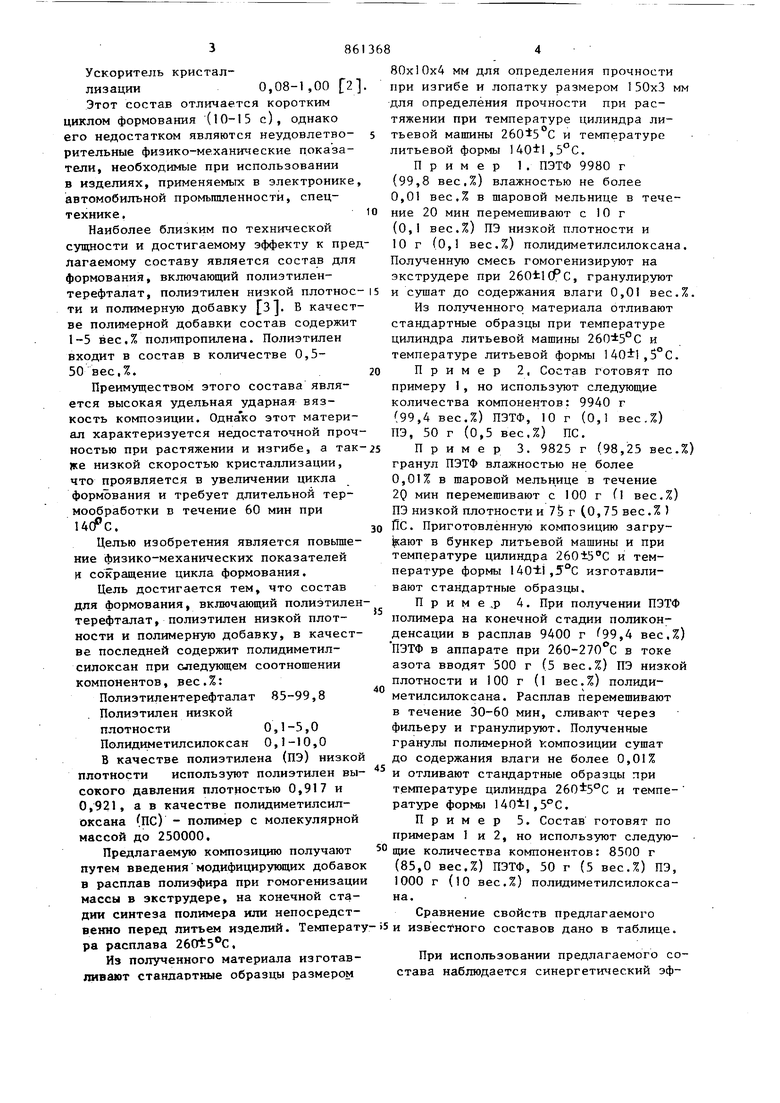

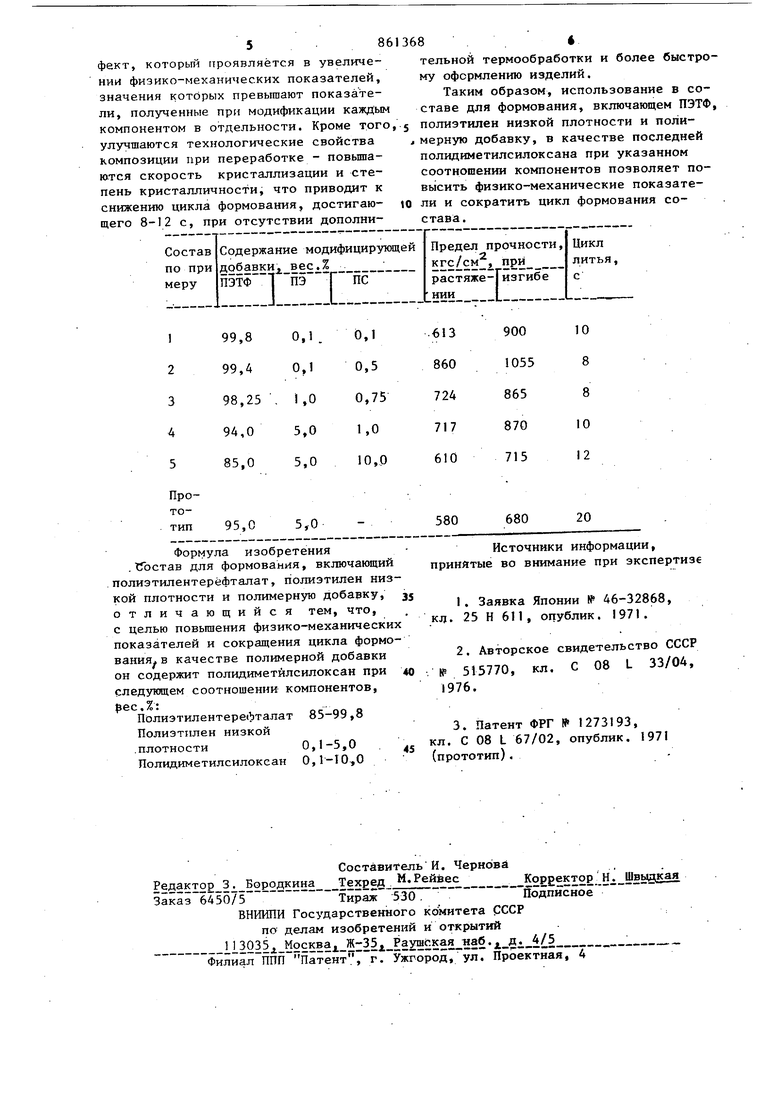

Изобретение относится к получению литьевых конструкционньтх материалов на основе насьщенных полиэфиров и может найти применение в электротехнической, радиотехнической, автомоби ной и других отраслях промышленности Полиэтилентерефталат (ПЭТФ), обла дая рядом ценных свойств, широко используется в производстве волокон и пленок. Применение ПЭТФ в качестве конструкционного материала ограничено из-за хрупкости кристаллического ПЭТФ, а также низкой теплостойкости аморфного материала и изменения лине ных размеров изделий из него в проце се эксплуатации. Известна композиция, включающая ПЭТФ и полисилоксан общей формулы BS 5 i-O-jAi-O-j-Z it /xV ifi где Одинаковые или различные алкилы; Ъ1- 6одоров (днобалентная органически группа или группа (рормулы Наличие в молекуле сополимера полисилоксана фенильных радикалов увеличивает совместимость сополимера полисилоксана с ПЭТФ, но приводит к снижению прочности при растяжении композиции (570 кг/CN) по сравнению с немодифицированным (710 кг/см). Известен состав, включающий ПЭТФ, полиэтилен низкой плотности и ускоритель кристаллизации при следующем соотношении компонентов, вес.%: Полиэтилентерефталат 89,5-89,96 Модифицирующая добавка9.5-9,9Л 386 Ускоритель кристаллизации0,08-1,00 2 Этот состав отличается коротким циклом формования (10-15 с), однако его недостатком являются неудовлетворительные физико-механические показатели, необходимые при использовании в изделиях, применяемых в электронике автомобильной промьппленностй, спецтехнике. Наиболее близким по технической сущности и достигаемому эффекту к пре лагаемому составу является состав для формования, включающий полиэтилентерефталат, полиэтилен низкой плотнос ти и полимерную добавку З. В качест ве полимерной добавки состав содержит 1-5 вес,% полипропилена. Полиэтилен входит в состав в количестве 0,550 весД. Преимуществом этого состава является высокая удельная ударная вязкость композиции. Однако этот материал характеризуется недостаточной проч ностью при растяжении и изгибе, а так же низкой скоростью кристаллизации, что проявляется в увеличении цикла формования и требует длительной термообработки в течение 60 мин при 14(f С. Целью изобретения является повышение физико-механических показателей ц сокращение цикла формования. Цель достигается тем, что состав для формования, включающий полиэтилен терефталат, полиэтилен низкой плотности и полимерную добавку, в качестве последней содержит полидиметилсилоксан при следующем соотношении компонентов, вес.%: Полиэтилентерефталат 85-99,8 . Полиэтилен низкой плотности0,1-5,0 Полидиметилсилоксан 0,1-10,0 В качестве полиэтилена (ПЭ) низко плотности используют полиэтилен вы сокого давления плотностью 0,917 и 0,921, а в качестве полидиметилсилоксана (ПС) - полимер с молекулярной массой до 250000. Предлагаемую композицию получают путем введения модифицирующих добаво в расплав полиэфира при гомогенизаци массы в экструдере, на конечной стадии синтеза полимера или непосредственно перед литьем изделий. Температ ра расплава 260t5°C, Из полученного материала изготавливают стандартные образцы размером 4 80x10x4 мм для определения прочности при изгибе и лопатку размером 150x3 мм для определения прочности при растяжении при температуре цилиндра литьевой машины и температуре литьевой формы ,5°С. Пример 1. ПЭТФ 9980 г (99,8 вес,%) влажностью не более 0,01 вес.% в шаровой мельнице в течение 20 мин перемешивают с 10 г (0,1 вес.%) ПЭ низкой плотности и 10 г (0,1 вес.%) полидиметилсилоксана. Полученную смесь гомогенизируют на экструдере при СРС, гранулируют и сушат до содержания влаги 0,01 вес.%. Из полученного материала отливают стандартные образцы при температуре цилиндра литьевой машины и температуре литьевой формы ,5°С. Пример 2, Состав готовят по примеру 1, но используют следующие количества компонентов: 9940 г (99,4 вес.%) ПЭТФ, 10 г (0,1 вес.%) ПЭ, 50 г (0,5 вес,%) ПС. Пример 3. 9825 г (98,25 вес.%) гранул ПЭТФ влажностью не более 0,01% в шаровой мельнице в течение 2Q мин перемешивают с 100 г (1 вес.%) ПЭ низкой плотности и 7S г (0,75 вес.% ) ПС. Приготовленную композицию загру1рсают в бункер литьевой машины и при температуре цилиндра 260±5 С и температуре формы 140±1,5°С изготавливают стандартные образцы. П р и м е ,р 4. При получении ПЭТФ полимера на конечной стадии поликонденсации в расплав 9400 г 99,4 вес.%) ПЭТФ в аппарате при 260-270 0 в токе азота вводят 500 г (5 вес.%) ПЭ низкой плотности и 100 г (1 вес.%) полидиметилсилоксана. Расплав перемешивают в течение 30-60 мин, сливают через фильеру и гранулируют. Полученные гранулы полимерной Композиции сушат до содержания влаги не более 0,01% и отливают стандартные образцы при температуре цилиндра 260±5°С и температуре формы ,5°С. Пример 5. Состав готовят по примерам 1 и 2, но используют следующие количества компонентов: 8500 г (85,0 вес.%) ПЭТФ, 50 г (5 вес.%) ПЭ, 1000 г (Ю вес.%) полидиметилсилоксана. Сравнение свойств предлагаемого и извес-гного составов дано в таблице. При использовании предлагаемого состава наблюдается синергетический эффект, которьш проявляется в увеличении физико-механических показателей, значения которых превышают показатели, полученные при модификации каждым компонентом в отдельности. Кроме того улучшаются технологические свойства композиции при переработке - повьшаЮ.ТСЯ скорость кристаллизации и степень кристалличности, что приводит к снижению цикла формования, достигающего 8-12 с, при отсутствии дополниФормула изобретения . ТГостав для формования, включающий .полиэтилентерёфталат, полиэтилен низ кой плотности и полимерную добавку, отличающийся тем, что, с целью повышения физико-механически показателей и сокращения цикла формо вания в качестве полимерной добавки он содержит полидиметйлсилоксан при следующем соотношении компонентов, рес.%: Полиэтилентерёфталат 85-99,8 Полиэтилен низкой .плотности0,1-5,0 Полидиметйлсилоксан 0,1-10,0 тельной термообработки и более быстрому оформлению изделий. Таким образом, использование в составе для формования, включающем ПЭТФ, полиэтилен низкой плотности и полимерную добавку, в качестве последней полидиметилсилоксана при указанном соотношении ко тонентов позволяет повысить физико-механические показатели и сократить цикл формования состава. Источники информации, ринятые во внимание при экспертизе 1.Заявка Японии № 46-32868, кл. 25 Н 611, опублик. 1971. 2.Авторское свидетельство СССР (Р 515770, кл. С 08 L 33/04, 1976. 3. Патент ФРГ № 1273193, л. С 08 L 67/02, опублик. 1971 прототип).

Авторы

Даты

1981-09-07—Публикация

1979-12-28—Подача