1

Изобретение относится к сварке, в частности к электродным покрытиям.

Известно электродное покрытие, содержащее следующие компоненты, вес.%:

Железньш порошок20-60

Плавиковый шпат5-12

Рутиловьш концентрат8-25

Хром металлический1-15

Феррониобий1- 8

Слюда1 - 6

Ферротитан5-10

Гематит3-10

Поташ0,3- 1

Недостатком известного электродного покрытия является то, что оно не обеспечивает достаточной коррозионной стойкости наплавленного металла и стойкости его против охрупчивания при высоких температурах.

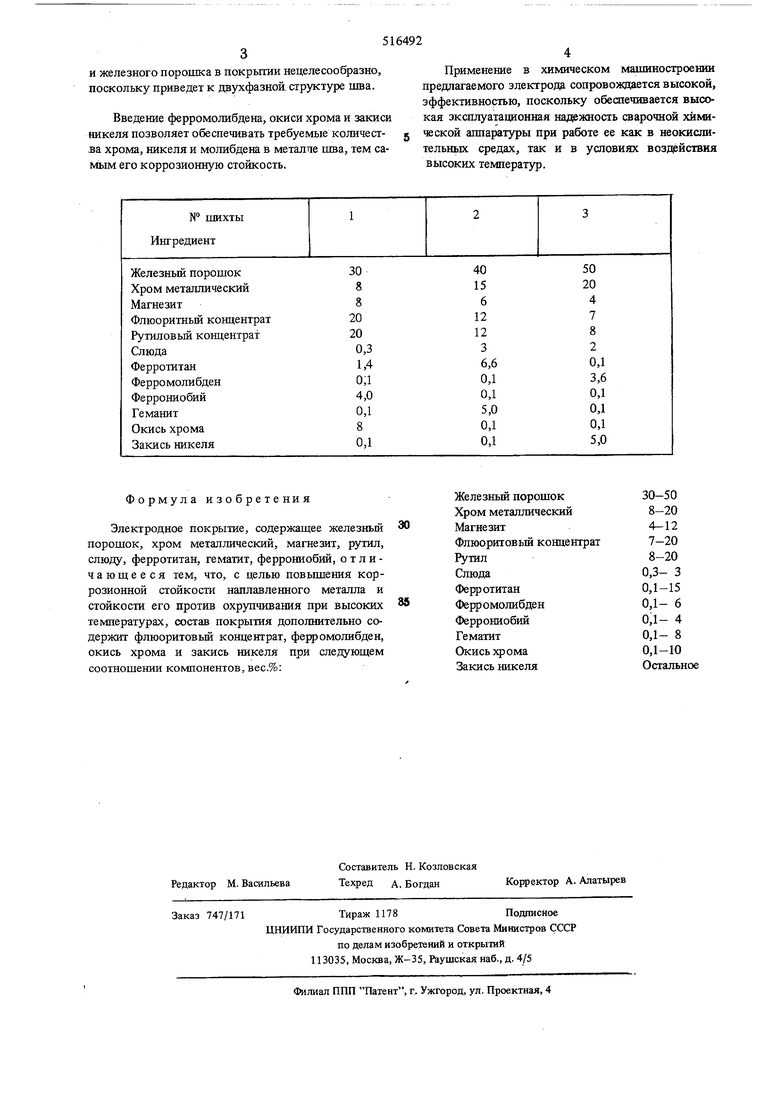

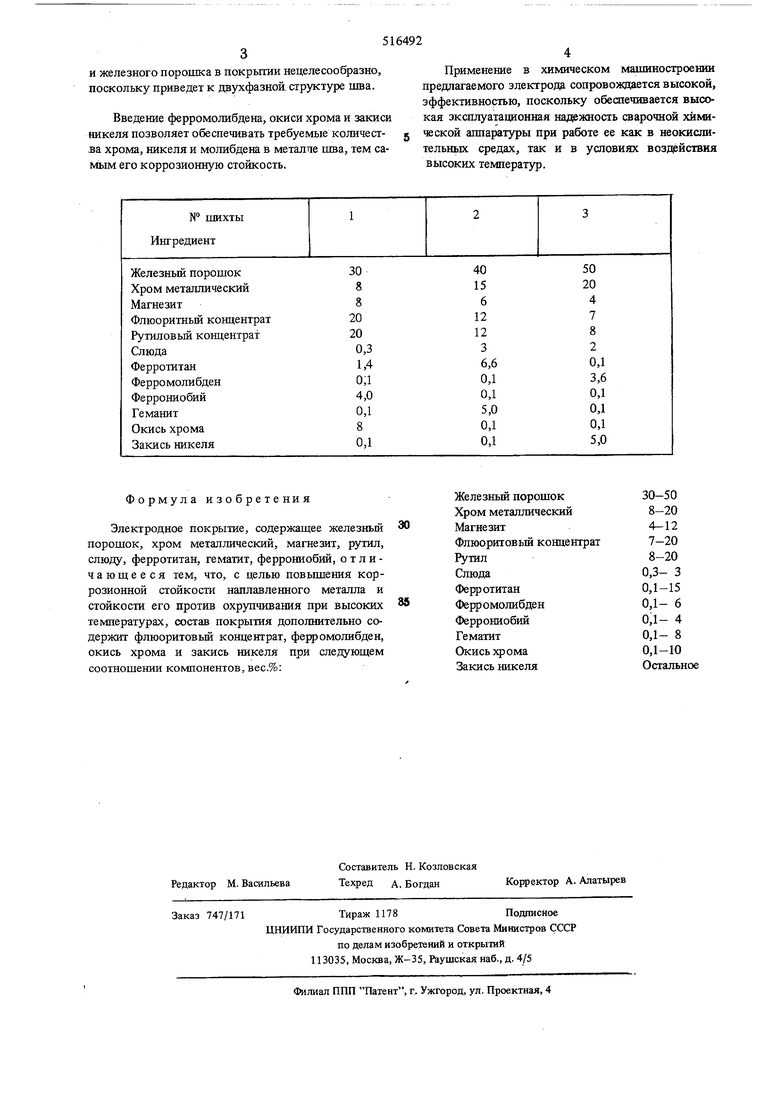

С целью повьшюния коррозионной стойкости наплавленного металла и стойкости его против охрупчивания при высоких температурах состав покрытия дополнительно содержит флюоритов ый концентрат, ферромолибден, окись хрома и закись никеля ирк следующем соотношении компонентов, вес.%:

Железньш порошок Хром металлический

Магнезит

Флюоритовьш концентрат

Рутиловый концентрат

Слюда

Фгрротитан

Ферромолибден

Фе{рониобий

Гематит

Окись хрома

Закись никеля

В качестве электродного сердечника берется сварочная проволока Св-01Х19Н18Г.10.АМ4.

В качестве связующего используется натриевое стекло в колячестве 24-26 вес. % к весу су-хой шихты. Изготовленные лгтодом опрессовки электроды с коэффишжктом веса покрыт.я 1.2 иодвсргяли прокалке при 300°С в течение 2 часов.

Электроды с гоихтой N™N 1-3 ооссгтечнвают чисто аустенитщю структуру шва. стойксго против структурно-избирательной коррозии в неокнслягсльных средах и охр т1чивания при высоких температурах. Однако дальнейшее повьииение содержания хрома

и железного порошка в покрытии нецелесообразно, поскольку приведет к двухфазной, структуре шва.

Введение ферромолибдена, окиси хрома и закиси никеля позволяет обеспечивать требуемые количества хрома, никеля и молибдена в металле шва, тем са1«а 1М его коррозионную стойкость.

4

Применение в химическом машиностроении предлагаемого электрода сопровождается высокой, эффективностью, поскольку обеспечивается высокая эксплуатационная надежность сварочной химической аппаратуры при работе ее как в неокислительных средах, так и в условиях воздействия высоких температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Сварочный электрод | 1973 |

|

SU486884A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Состав электродного покрытия для сварки сталей | 1983 |

|

SU1242322A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

Формула изобретения

Электродное покрытие, содержащее железньш порошок, хром металлический, магнезит, рутил, слюду, ферротитан, гематит, феррониобий, отличающееся тем, что, с целью повьппения коррозионной стойкости наплавленного металла и стойкости его против охрупчивания при высоких температурах, состав покрытия дополнительно содержит флюоритовьш концентрат, ферромолибден, окись хрома и закись никеля при следующем соотнощении компонентов, вес.%:

Железньш порошок30-50 Хром металлический8-20

Магнезит4-12

Флюоритовьш концентрат7-20

Рутил8-20

Слюда0,3- 3

Ферротитан0,1-15

Ферромолибден0,1-6

Феррониобий0,1- 4

Гематит0,1- 8

Окись }ф ома0,1 - 10

Закись никеляОстальное

Авторы

Даты

1976-06-05—Публикация

1974-09-20—Подача