1242322

Изобретение относится к области сварки и касается электродов, используемых преимущественно для сварки ферритно-мартенситных, мартенситньпс и аустенитно-мартенситных нержавеюих сталей, а также указанных сталей со сталями других структурных классов. Известен состав ij электродного покрытия, содержащий следукицие компоненты j мас,%:

из во ра св го те

Плавиковый шпат

Хром

Двуокись титана

Кремнефтористый

натрий

Мрамор

Недостатками указанного электродного покрытия являются невысокие и нестабильные сварочно-технологичес- кие свойства электрода с известным покрытием.

Наличие в указанном электродном покрытии кремнефтористого натрия приводит к низкой технологичности электрода при изготовлении, повьшен- ной гигроскопичности покр ытия и, как следствие этого, повышенному содержа нию водорода в наплавленном металле. Несбалансированное содержание фторис тьк компонентов, мрамора и двуокиси титана в покрытии приводит к неудов летворительному формированию металла шва при сварке в вертикальном и потолочном положениях.

Наплавленный металл имеет низкую ударную вязкость при отрицательных температурах. Так, при -40°С ударная вязкость наплавленного металла не превьипает 18 Дж/см . Предел текучести и предел прочности наплавленного металла составляют при +20 С 528 и 683 МПа соответственно и снижаются до 477 и 569 МПа при , что не позволяет использовать электрод с дайным покрытием при сварке ряда конструкций, работающих при повьппен- ной температуре под Давлением или при отрицательной температуре.

Известен также состав 2} электродного покрытия, содержащий следующие кс5мпоненты, мас.%.

Мрамор3 25

Плавиковый шпат30-50

Двуокись титана20-30

Молибденовый

порошок

4-9 6-tO 0,3-0,7

Выполнение электродного стержня из стали аустенитного класса не позволяет с -известным покрытием получить равнопрочное сварное соединение при сварке сталей ферритно-март енситно- го, мартенситного и аустенитно-мар- тенситного классов.

Цель изобретения - улучшение сва- рочно-технологических свойств электрода со стержнем из стали ферритно- мартенситного класса, повышение механических свойств и ударной вязкости наплавленного металла при отрицательных температурах.

Для достижения указанной цели состав электродного покрытия для сварки сталей, содержащий мрамор, окислы титана, плавиковый шпат, раскислите- ли, хром, молибден, пластификаторы, дополнительно содержит окись хрома, ник(2ль, железный порошок, а молибден введен в виде ферромолибдена при следующем соотношении компонентов, мае,7,:

т

ок

6-11 12-22 21-38,5

3-9 0,5-3 3-6 7-12 7-10 0,5-2 Остальное

причем мрамор, окислы титана и плавиковый шпат взяты в соотношении 1:(1,8-2,2):(3,3-3,8), а суммарное содержание хрома, никеля, железного порошка, раскислителей и ферромолибдена составляет не менее 23 мас.%.

В качестве окислов титана состав содержит двуокись титана и /или ру- тиловьш концентрат.

В качестве раскислителей состав содержит ферросилиций и/или марганец, и/или ферромарганец, и/или ферросили- кокапьций.

В электродном покрытии мрамор является одним из основных компонентов, обеспечиваняцих газовую защиту зоны сварки. При содержании мрамора менее 6 мас,% условия газовой защиты яв;г1яются неудовлетворительными, что

приводит к повьппению содержа1шя азота в наплавленном металле. При содержании мрамора свьппе 11 мас.% недопустимо возрастает переход углерода в наплавленный металл, что приводит s к снижению пластических свойств и коррозионной стойкости наплавленного, металла.

Введение плавикового шпата и окислов титана в указанных количествах по Ю отношению к мрамору при суммарном содержании в покрытии не менее 23 мас.% хрома,- никеля, железного порошка, раскислителей и ферромолибдена обеспечивает высокие по сравнению с 15 известным составом сварочно-технологические свойства электрода, т.е. высокую устойчивость горения дуги,

отделимость и са морастрес- кивание шлаковой корки, гладкую мел- 20 кочешуйчатую поверхность наплавленного металла с вогнутым мениском при сварке в разделку, возможность сварки во всех пространственных положениях. Указанные пределы содержания и 25

соотношения мрамора, плавикового шпата и /окислов титана получены в результате многочисленных экспериментов, построенных по симплекс-плану, и являются оптимальными.30

При введении мрамора, окислов ти- Тана и плавикового шпата в количествах и соотношениях, отличных от предлагаемых, или при суммарном содержании хрома, никеля, железного порош- 35 ка, раскислителей и ферромолибдена меньше 23 мас.% сварочно-технологи- ческие свойства электрода резко снижаются.

Окись хрома уменьшает содержание 40 углерода в наплавленном металле и улучшает отделимость шлаковой корки. При содержании окиси хрома менее 3 мас.% содержание углерода в наплавленном металле превышает допус- 45 тимые пределы. При содержании окиси хрома более 6 мас.% недопустимо увеличивается содержание кислорода в наштавлеином металле. Кроме того, при содержании окиси хрома менее 3. 50 или более 6 мас.% ухудшается отделимость шлаковой корки.

Пластификаторы улучшают технологичность электрода при изготовлении. В качестве пластификаторов может быть использован.поташ, КМЦ, слкща и др.

s

Ю15

20 25

30

35

40 5 0

5

Раскислители уменьшают степень угара хрома и ферромолибдена, а также снижают содержание кислорода в наплавленном металле.

Ферромолибден, хром и никель позволяют получить наплавленньп1 металл с требуемым уровнем свойств.

Изготовлено 15 составов электродного покрытия.

Химический состав электродных покрытий приведен в табл. 1 (составы 1-8 изготовлены в соответствии с предлагаемым изобретением, составы 9-14-изготовлены для подтверждения правильности выбора предельных содержаний мрамора, окислов титана и плавикового шпата и их соотношений, а также суммарного содержания хрома, никеля,, железного порошка, раскислителей и ферромолибдена).

Предлагаемое электродное покрытие обладает высокой технологичностью при опрессовке электродов на электродообмазочном прессе.

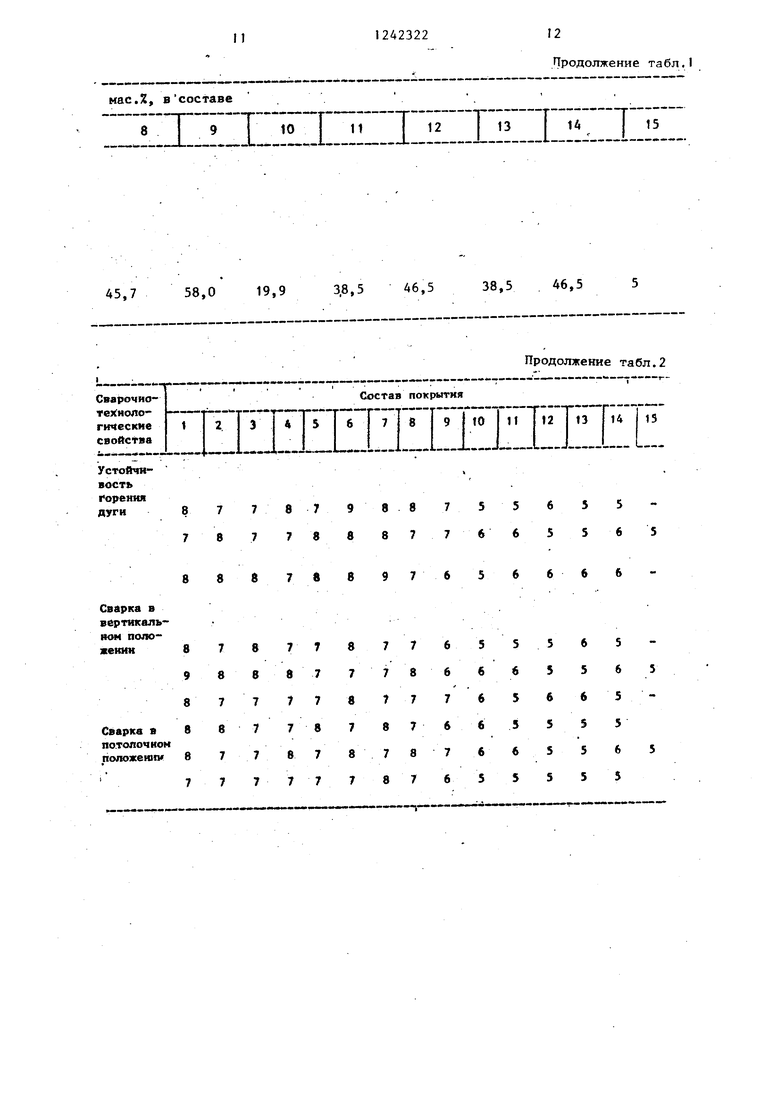

В табл. 2 приведены результаты оценки сварочно-технологических свойств электродов с различными покрытиями (оценку проводят по десяти- бальной шкале, при этом для состава 15 установлена оценка 5 баллов).

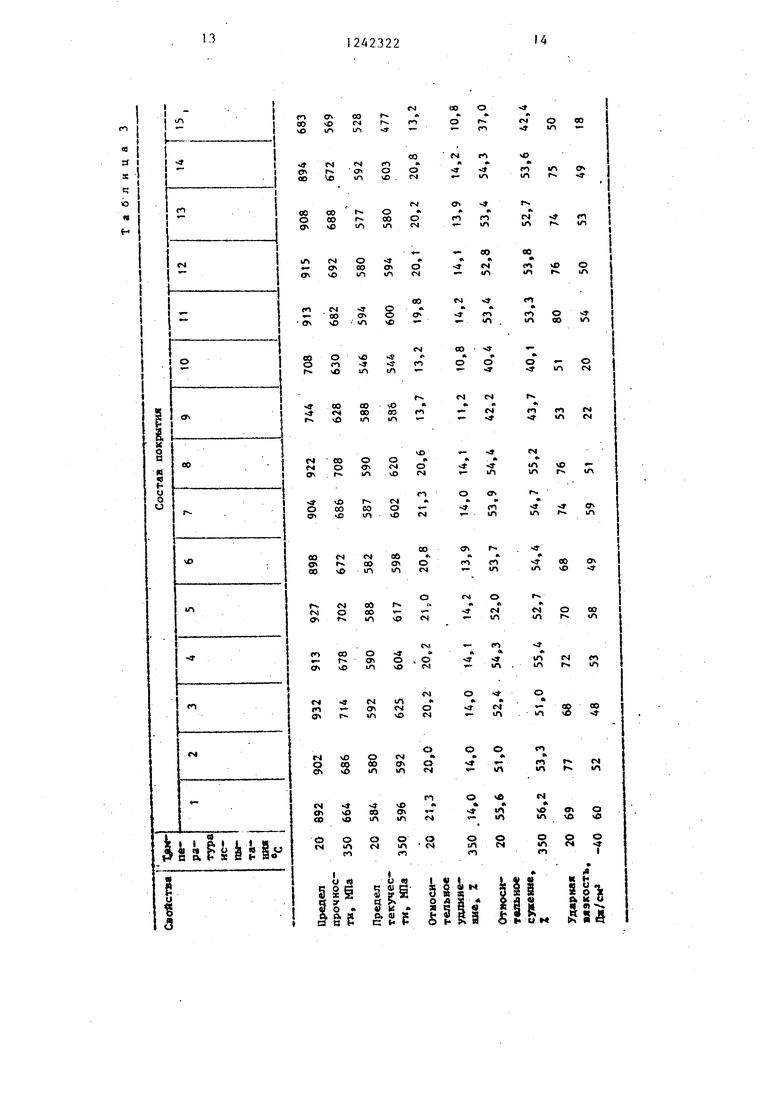

В табл. 3 приведены механические свойства (определяют на образцах типа II и IV) и ударная вязкость на- плавленногс металла (определяют на образцах типа IX).

Содержание газов и углерода в наплавленном металле приведено в табл. 4.

Электроды с предлагаемым покрытием, изготовленные в соответствии с табл. 1 (составы 1-8), показали высокие сварочно-технологические свойства, т.е. стабильное горение дуги, хорошую отделимость и саморастрескивание шлаковой корки, гладкую мелкочешуйчатую поверхность наплавленного металла с вогнутым мениском при сварке в разделку, возможность сварки во всех пространственных положениях.

Как показывают результаты, приведенные в табл. 3 и 4, предлагаемое электродное покрытие по сравнению

с известным позволяет получить наплавленный металл с более высоким

t

уровнем ударной вязкости при отрицательных температурах и пластичности (относительного удлинения и относительного сужения) благодаря пониженному содержанию углерода, азотатемпературах, и с более высокой тепи водорода, с более высоким преде юмлоустойчивостью (предел текучести

прочности и пределом текучести какпри 350°С не ниже величины предела

при комнатной, так и при повышенных5 текуч:ести при 20 С) . ( .

7 12423228

Указанные преимущества позволяют сталей, эксплуатируемых под давле- использовать электрод с предлагаемым нием, при повышенных и пониженных покрытием при изготовлении ответст- температурах ,в частности,при сварке

венных конструкций из высокопрочных5 трубопроводов атомных электростанций. . .Таблица,

2-- - --3-- ---- 1013610101010

81168888

19,720,55,812,520,512,520,5

2,5 0,1 1

N

1:1,8:3,3 1:2:3,5 1:2:3,5 1:2,5:3,5 1:1,5:3,5 1:2:4 1:2:3 1:2:3,5

Коьшонен- . ты

IIElLlir

53

42,5

25,042,5

Содержание,

ТТ-г

42,7

46,4

45,7

Таблица 2

Продолжение табл.I мас.%, в составе

8 9 Т 10 I 11 Т 2 1 13 I . I

45,7 58,0 19,9 3.8,5 46,5 38,5 46,5 5

Продолжение табл.2

L - . t. i. ...... « « . . -. -

I ( , t I - .

Сварочно-Состав покрытия

техноло-р -.j....-.-.-.....р1j

пмеские 1 2 3 4 5 6 7 8 9 10 II 12 13 14 15

..L-L1.....L...L..

Устойчи-

ВОСТЬ

горения

дуги 8 7 787988 755 6 5 5

78 7 78 8 8 776 6 5 5 6 5

8

в ль- о- 8

9 8

я 8 ном ии 8

8 8 7 в 8 9 7

7 8 7 8 7 7

8 8 7 7 7 7

77

87 7 7 7 8

7

8

7 7

8

7 8 7 8 7

77

78

77

87

78

87

77

78

77

87

78

87

6 6 7 6 7 6

5 б 6 6 б 5

5 6 5 5 б 5

5 5 б 5

5

5

б 5 б S 5 5

5 6 5

6 5

15

1242322 .16

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2118926C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрод | 1972 |

|

SU456699A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЛЕКТРОД | 1972 |

|

SU428894A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-07—Публикация

1983-10-06—Подача