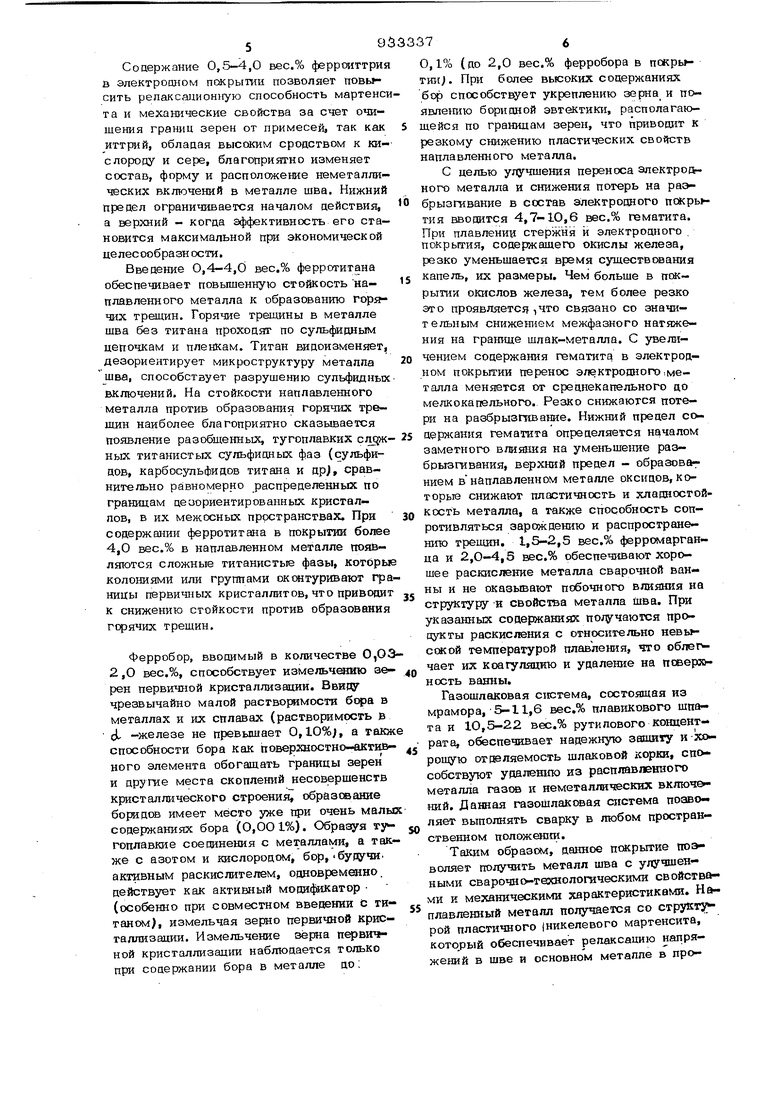

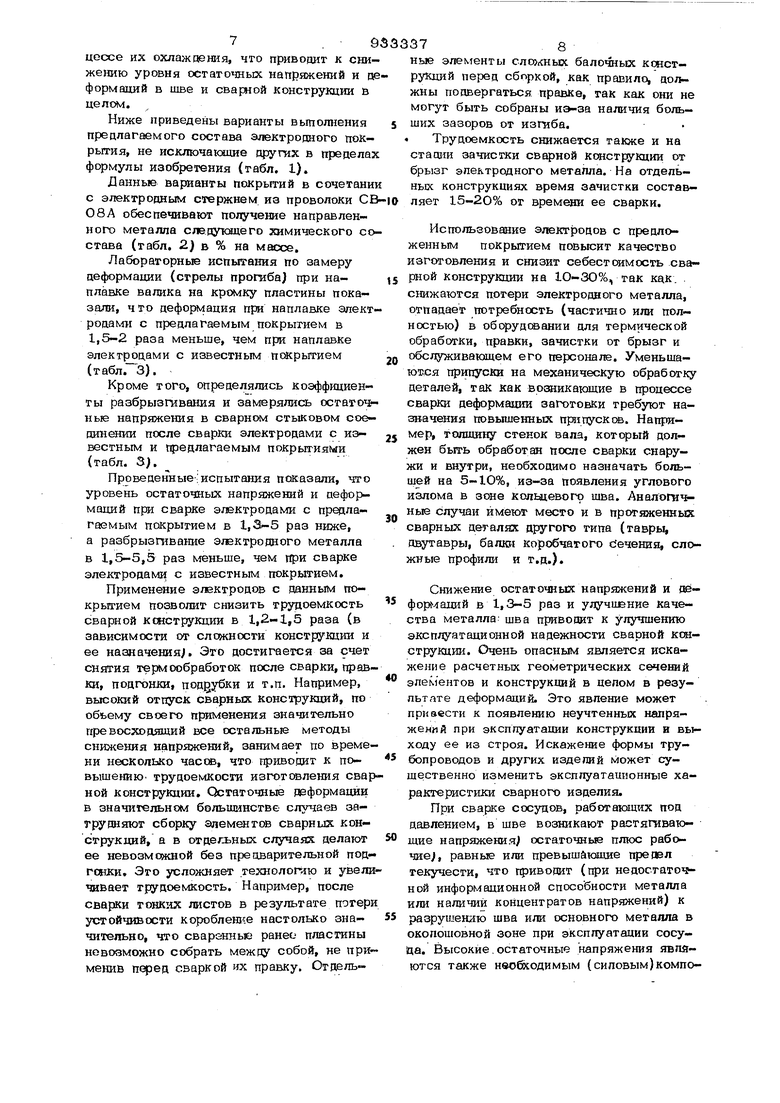

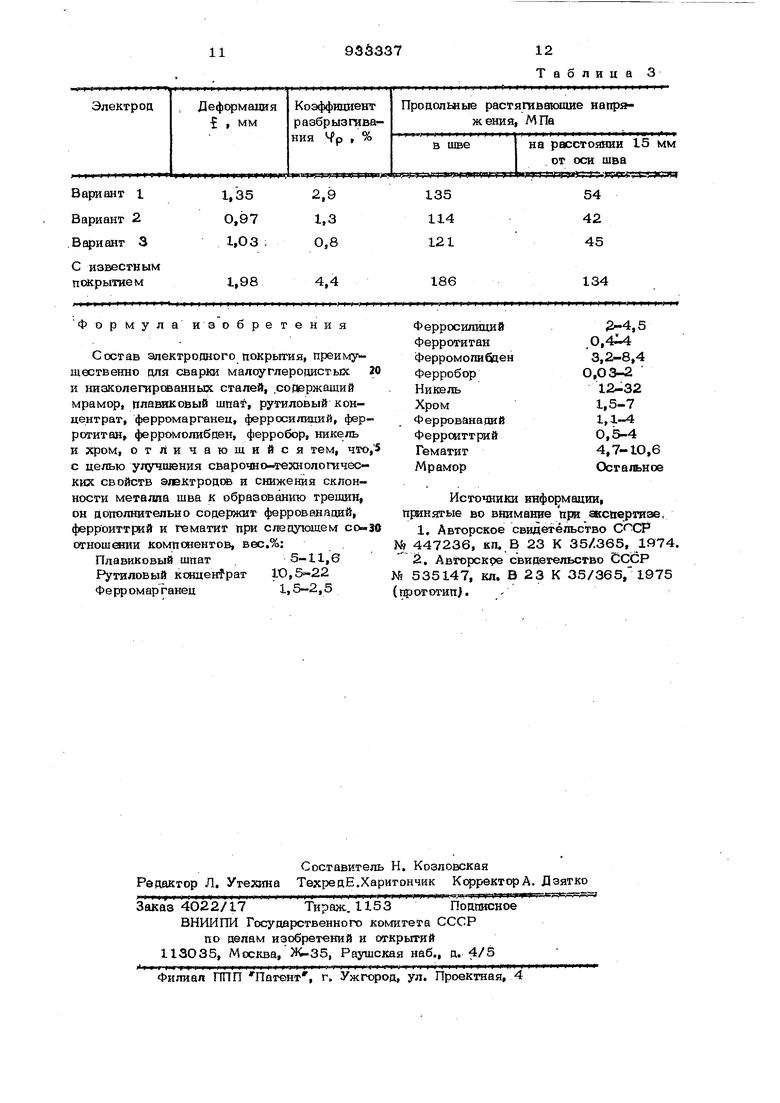

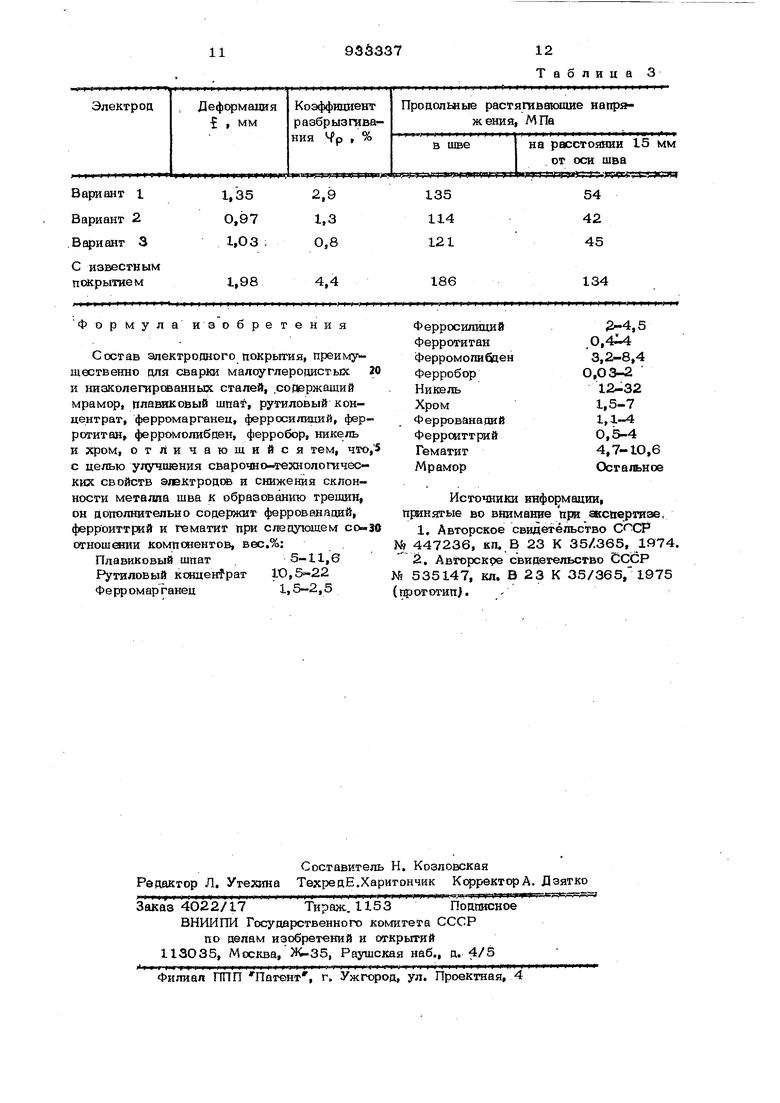

Изобретение относится к области св ки, в частности к составу электродного покрытия, применяемого преимуществен для сварки малоуглерооистых и низколе рованных сталей. Известны различные элетроаные покр тия, например состав {i, -соцержащий следующие компоненты, вас.%: Мрамор4О-45 Плавиковый шпат 20-25 Рутиловый кшцентрат5-10Ферромарганец4-6 Ферросилиций2-5 Ферротитан6-12 Никель4-8 Хром.3-6 Ферромолибден1-3 Алюминиевый порошок 1-3 Целлюлоза1-4 Однако металл шва,выполненный из вестным электродом, имеет склонность к образованию трошин. Наиболее близким по составу к иао&ению является электродное пскрытае 23, ержащее следующие компоненты, вес.%: Мрамор35-45 Плавиковый шпаг20-25 Рутиловый концен рат5-Ш Ферромарганец4-6 Ферросилиций2-5 Ферротитан6-12 Никель3-8 Хром2-6 Ферромолибден1-3 Целлюлоза1-4 Ферробор0,1-3 А люминиево-ма гниевая лигатура1-3 Циркон овый концентрат5-8Однако металл шва, полученный Hi тным электродом, имеет склонность к азованию третвдн и обладает недостано высокими сварочно-технологически- свойствами. Целью изобретения 5шляегся улучшение сварочно-технологических свойств алактродс и снижения склонности металла иша к образованию трещин. Поставленная цель достигается тем, ч состав электродного покрытия, содержащи мрамор, плавиковый шпат, рутиловый кон центрат, ферромарганец, ферросилиций, фе ротитан, ферромолибден, ферробчр, никель и хром дополнительно содержит феррованаций, ферроиттрий и гематит при слессуто щем соотношении компонентов, вес,%: Плавиковый шпат5-11,6 1Рутиловый концентрат 10,5-22 Ферромарганец1,5-2,5 Ферросилиций2-4,5 Ферротитан0,4-4 Никель12-32 Хром1,5-7 Ферромолибден3,2-8,4 Феррсеанадий1,1-4 Ферробор0,03-2 ФерроиттрийО,5-4 Гематит4,7-1О,6 МраморОстальное. В качестве связующего материала 1при изготовлении электродного покрытия испо льзуется жидкое натриевое стекло в кол честве 22-25% к весу сухой смеси. Такое покрытие обеспечивает получ&ние более высоких прочностных и пластических свойств сварных соединений без применения термической обработки. При сварке не требуется предварительный и сопутствующий подогрев, обеспечивается высокая стабильность горения дуги, хоро шее формирование наплавленного металла легкая отцеляемость шлаковой корш и м лое разбрызгивание. Введение в состав электродного покрытия 12,32 вес,.%никеля, 1,5-7 вес.% хрома, 3,2-8,4 вес.% ферромолибдена, 1,1-4 вес.4 феррованадия (рсновные легирующие элeмeнты обеспечивает получение металла шва со структурой пластич ного никелевого мартенсита, в котором достигается достаточно вьюская плотност свободных даслокадий. Наличие свободных дислокаций способствует релаксации напряжений, возникающих в процессе охлаждения металла шва и околошовной зоны. Пределы содержания указанных компо нентов подобраны таким образом; чтобы структура направленного металла всегда представляла мартенсит замещения. При меньших содержаниях происходит образование массивного феррита (вьгсокая температура Т|- -cL-превращения;, фи больидах содержаниях - присутствует остаТОЧНЫЙ аустенит (низкая температура - превраще1шя;. Никель Является основным легирующим элементом, участвующим в образовании мартенсита замещения. ЛегиршанИе никелем снижает сопротивление кристаплической решетки железа движению свободных Оислока1а1й и уменьшает энергию взаимодействия дислокации с атомами внедрения (углерода, поэтому облегчается релаксация напряжений и уменьшается склонность металла шва к хрупкому разрушению. Верхнее содержание никеля ограничено тем, что ш снижая температуру начала oL - превращения, способствует-появлению в структуре остаточного аусте- нита. Нижнее содержание никеля ограничено с целью исключить появленье в структуре массивного феррита, поскольку последний (подобно аустенкту) резко снижает релаксационную способность материала при -превращении и прочностные характеристики металла шва. Хром при указанных содержаниях упрочняет одновременно матрицу и границы зерен, в связи с этим при возрастании прочности пластичность и ударная вязкость практически не меняются. Повыщенное содержание хрома приводит к ох рупчиванию границ зерен и межзеренных прослоек за счет появления избыточного количества карбидов, вследствие чего резко снижаются пластичность и ударная вязкость. При малых содержаниях никеля введение хрома способствует образованию мартенсита замещения,снижая температуру начала -превращения. Ванадий и молибден, вводимые в виде феррованадия и ферромолибдена снижают температуру начала мартенситного превращения, связывают примесный углерод в карбиды и выводят его из твердо- гоораствора. Необходимость связьюания примесного углерода в карбиды и ог эаничения его содфжания в металле шва до О,О9% вызвана тем, что углерод образует твердые растворы внедрения, которые блокируют дислокации. Закрепление оислокаций, вызванное атомами внедрения, повь шает сопротивдание Пластической деформа1ШИ и, следовательно, снижает релаксационщто способность мартенсита. Кроме тоге феррованадий и ферромолибден, введенные в указанных количествах совместно, уду гшают меканические свойства сварного шва при Комнатной и пониженных температурах. Введение их в больших количествах может привести к дисперсионному твердению мартенсита и поядалотю хрупкостиСоаержание 0,5,0 вес.% ферроигтрия в электрош1ом покрытии позволяет повысить репакса11ион1гую способность мартенси та и механические свойства за счет очищения границ зерен от примесей, так как иттрий, облацая высоким сродством к ки- слорооу и сере, благоприятно изменяет состав, форму и расположение неметаллических включений в металле шва. Нижний предел ограничивается началом действия, а верхний - когда эффективность его становится максимальной при экономической целесообразности. Введение 0,4-4,0 вес,% ферротитана обеспечивает повышенную стойкость наплавленного металла к образованию ropsfчих трещин. Горячие трещины в металле шва без титана проходят по сульфидным цепочкам и пленкам. Титан видоизменяет, дезориентирует микроструктуру металла шва, способствует разрушению сульфидных включений. На стойкости наплавленного металла против образования горячих трещин наиболее благоприятно сказывается появление разобщенных, тугоплавких слсукных титанистых сульфидных фаз (сульфидов, карбосульфидов титана и а.р), сравнительно равномерно распределенных по границам дезориентированных кристаллов, в их межосных пространствах. При содержании ферротитана в покрытии более 4,0 вес.% в наплавленном металле появляются сложные титанистые фазы, которые КОЛОНИ51МИ или группами оконтуривают гра ницы первичных кристаллитов, что приводит к снижению стойкости против образования горячих трещин. Ферробор, вводимый в количестве 0,ОЗ 2,0 вес.%, способствует измельчению аерен первичной кристаллизации. Ввиду чрезвычайно малой растворимости бора в металлах и их сплавах (растворимость в ci- -железе не превышает 0,1О%;, а такж способности бора как поверхностно-акгивного элемента обогащать границы зерен и другие места скоплений несовершенств кристаллического строения, образование боридов имеет место уже при очень малы содержаниях бора (О,ОО1%). Образуя тугоплавкие соединения с металлами, а так- же с азотом и кислородом, бор,-будучи, активным раскислителем, одновременно. действует как активный модификатор (особенно при совместном введении с титаном), измельчая зерно первичной кристаллизации. Измельчение 13ерна п вичной кристаллизации наблюдается только при содержании бора в металле до; 0,1% (до 2,0 вес.% ферробора в пoкpь тии;. При более высоких содерх аниях бор способствует укреплению зерна и появле шю боридной эвтектики, располагающейся по границам зерен, что приводит к резкому снижению пластических свойств наплавленного металла. С целью улучшения переноса злектройного металла и снижения потерь на раэбрызгивание в состав Злектродного покрь тия вводится 4,7-1О,6 вес.% гематита. При плавлении стержня и электродного , покрытия, содержащего окислы железа, резко уменьшается время существования капель, их размеры. Чем больше в покрытии окислов железа, тем более резко это проявляете ,что связано со значительным снижением межфазного натяжения на границе шлак-металла. С увеличением содержания гематита в электродном покрытии перенос электродного,металла меняется от среднекапельного цо мелкокапельного. Резко снижаются потери на разбрызгивание. Нижний предел содержания гематита определяется началом заметного влияния на уменьшение разбрызгивания, верхний предел - образовав нием внаплавленном металле оксидов, кск торые снижают пластичность и хларносгойкость металла, а также способность сопротивляться зарождению и распространению трещин. 1,5-2,5 вес.% ферромарганца и 2,0-4,5 вес.% обеспечивают хорошее раскисление металла сварочной ванны и не оказывают побочного влияния на CTpyKiypry и свойства металла Шва. При указанных соаержаниях по;учаются прооукты раскисления с относительно нев сокой температурой плавления, что облэг коагуляцию и удаление на пшеряность ванны. Газошлаковая система, состоящая из мрамора, 5-11,6 вес.% плавикового шпата и 1О,5-22 вес.% рутилевого концентрата, обеспечивает надежную эшциту и-хорошую отдаляемость шлаковой корки, сп собствуют удалешпо из расплавпенного металла газов и неметалляческих вкточе ний. Данная газошлаковая система позволяет выполнять сварку в любом пространственном положении. Таким образом, данное покрытие позволяет получить металл шва с улучшенными сварочно-технологическими свойствами и механическими характеристиками. Наплавленный металл получается со струкгу рой пластичного (никелевого мартенсита, который обеспечивает релаксацию напряжений в шве и основном металле в прожению уровня остаточных напряжений и де формаций в шве и сварной конструкции в целом. Ниже приведены варианты выполнения предлагаемого состава электродного покрытия, не исключающие других в пределах формулы изобретения (табл. 1). Данные варианты покрытий в сочетании с электродным стержнем из проволоки СВ О8А обеспечивают получение направленного металла следующего химического со става (табл. 2} в % на массе. Лабораторные испытания по замеру деформации (стрелы прогиба} при наплавке валика на кромку пластины пока- зали, что деформация при наплавке электродами с предлагаемым покрытием в 1,5-2 раза меньше, чем при наплавке электродами с известным пжрытием (табл. 3). Кроме того, определялись Коэффициенты разбрызгивания и замерялись остато ные напряжения в сварном стыковом соединении после сварки электродами с известным и предлагаемым покрытиями (табл. 3). Проведенные-;испытания показали, что уровень остаточных напряжений и деформаций при сварке электродами с предлагаемым покрытием в 1,3-5 раз ниже, а разбрызтвание э/кктродного металла в 1,5-5,5 раз меньше, чем нри сварке электродами с известным покрытием. Применение эжктродов с данным покрытием позволит снизить трудоемкость сварной конструкции в 1,2-1,5 раза (в зависимости от сложности констрй кции и ее назначения;. Это достигается за счет снятия термообработок после сварки, правки, подгонки, подрубки и т.п. Например, высокий отпуск сварных конструкций, по объему своего применения значительно превосход5пций все остальные методы снижения напряжений, занимает по времени несколько чассе, что гфиводит к повышекиЮ трудоемкости изготселения свар ной конструкции. Остаточные деформации в значительном большинстве случаев затрудняют сборку элементсв сварных конструкций, а в отдельных случа са делают ее невозмсишой без предварительной подгонки. Это усложняет технологию и увели чивает трудоемкость. Например, после сварки тонких листов в результате потери утзтойчивости коробление настолько значитепьно, что сваренные ранео пластины невозможно собрать между собой, не примеш1В перед сваркой их правку. Отдеяьруклий перец сборкой, как правило, целжны подвергаться правке, так как они не могут быть собраны иэ-за наличия больших зазоров от изгиба. Трудоемкость снижается также и на стащщ зачистки сварной конструкции от брызг эпектродного металла. На отдельных конструкциях время зачистки составляет 15-2О% от времени ее сварки. Использование электродов с предложенным покрытием повысит качество изготовления и снизит себестоимость сваР ° Конструкции на 1О-ЗО%, так как. . снижаются потери электродного металла, отпадает потребность (частично или полностью) в оборудовании для термической обработки, правки, зачистки от брызг и обслуживающем его персонале. УменьшаЮЕ ся припуски на механическую обработку деталей, так как вра1икающие в процессе сварки деформации заготовки требуют назначения повышенных npsinycKcs. Например, толщину стенок вала, который должен быть обработан после сварки снаружи и внутри, необходимо назначать больщей на 5-1О%, из-за появления углового излома в зоне колщевого шва. Аналоги ные случаи имеют место и в протяженных сварных деталях другого типа (тавры, двутавры, балки коробчатого течения, сложные профили и т.д.). Снижение остаточных напряжений и деформаций в 1,3-5 раз и улучивние качества металла шва приводит к улучшешгю эксплуатационной надежности сварной конструкции. Очень опасным является искажение расчетных геометрических сечений элементов и конструкций в цепом в результате деформаций. Это явление может привести к появлению неучтенных напряжений при эксппуатации конструкции и выходу ее из строя. Искажение формы трубопроводов и других изделий может сушественно изменить эксплуатационные характеристики сварного изделия. При сварке сосудов, работающих под давлением, в шве возникают растягивающ е напряжения остаточные плюс рабочие;, равные или превышающие предел текучести, что гфиводит (при недостато ной информационной способности металла или наличии концентратов напряжений) к разрушению шва или основного металла в окопошовной зоне при эксппуатации сосу(да. Высокие. остаточные напряжения являются также нвойсодимым (силевым)компо99S333710

ненгом условий всхзникновения и развитияИ, наконец, снижение остаточных дахолодных технологических трещин о пе-формаций позволит улучшить внешний виа

риод времени, непосредственно слеоуюишй изделия.что в основном относится к разпичза ..ным листовым обшивкам машины и аппаратов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1978 |

|

SU770706A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

Марганец

Кремний

Титан

Никель

Хром

Молибден

Ванадий

Бор

Иттрий

Углерод

Железо

Таблица 2

q,63

О,41

о, 65 0,44 о, 14 0,09 12,ОЗ 8,38 0,47 1,16

2,12 1,35 0,71 0,43 0,08 0,05 0,10 0,06

0,07 0,О8 ост. ост.

11

93S337

12 Таблица 3

Авторы

Даты

1982-06-07—Публикация

1980-11-27—Подача