(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО МОТОРНОГО ТОПЛИВА

Морденит лучше применять в смеси с аморфной окисью алюминия. При этом содержание морденита должно составлять 75%.

Чаще всего берут морденит, для которого молярное соотношение между двуокисью кремния и

окись алюминия составляет 12:1-30:1. лучше 15:1-25:1.

Натрий, входящий в состав морденита, лучше заменить на ионы водорода или аммония. За счет ионного обмена обычно удаляют 95%, предпочти тельно не менее 99%натрия.

Метал VIII группы вводят в состав катализатора любым известным способом, включая ионньп обмен и пропитку. Морденит, обработанный соединениями платины, высушивают при 93-204 С, прокаливают при 482-649° С и восстанавливают водородом при 427-649° С.

Гидрогенизат, полученный на стадд и гидрокрекинга, подвергают каталитическому риформингу при тe uIepaтype катализатора 427-593, предпочтительно 427--566° С, объемной скорости подачи сырья 0,5-15, предпочтительно 1-5 час молярном соотношении между водородом и сырьем 1:1-20:1, давлении 7,8-35 атм.

В качестве катализатора на стадии риформннга используют металл VI 1 группы на носителе, таком, как окись алюминия (глинозем), двуокись кремния, двуокись циркония, кристаллические алюмосиликаты или их смеси.

Возможно применеьше катализатора, .модифивдрованного оловом, никелем, рением или германием. Катализатор обычно содержит 0,01-5, предпотительно 0,01-2 вес.%, металла. Кроме того, он может содержать в связа.нном виде хлор, бром, фтор, иод или их смеси.

Продукты риформинга подают в систему разделения высокого давления при 16-60° С. 06pa3 TOшийся водород удаляют. Газ, обогащенный водородом, смешивают с сырьем, поступающим на стадию гидрокрекинга.

Возможе1 рецикл пентан-гексановой фракщ и после риформинга на стадию гндрокрекиш-а.

Фракционный состав используемого сырья (уд.вес. 0,759):

ция,%

т.кил., С 99 ПО 118 128 141 159 187

Сырье содержит (в об.%) : 48,5 парафинов, 41,4 нафтенов и 10,1 ароматических углеводородов.

Целевой продукт (КК 204° С) содержит значительное количество ароматических соединений Cg-Cj, Полученное моторное топливо (КК 158° С) имеет высокое октановое число, что позволяет обойтись без введения тетраэтилсвинца.

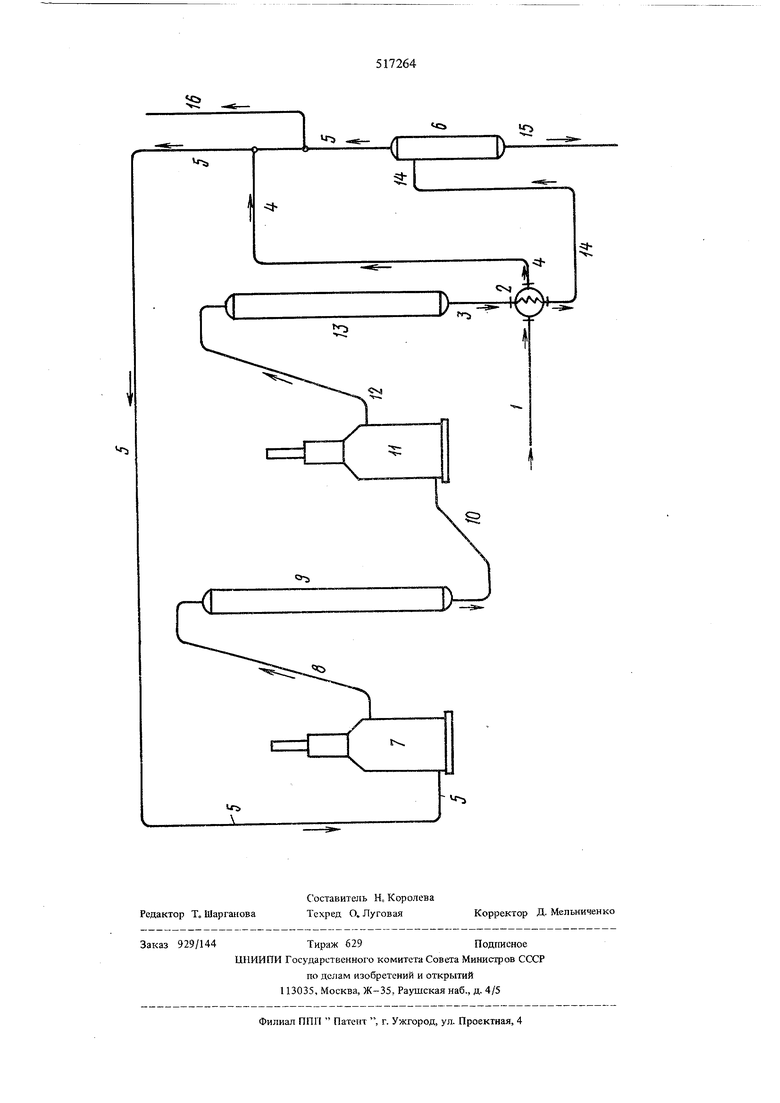

На чертеже изображена принципиальная схема процесса.

Исходное сырье по линии 1 подают в теплообменник 2, где оно нагревается за счет теплообмена с

горячим потоком, поступающим по линии 3, по линии 4 вводят в линию 5 и смешивают с рециркулирующим газом, обогащенным водородом, который поступает из сепаратора 6. Затем сьфье проходит нагреватель 7 и по линии 8 поступает в реактор 9 гидрокрекинга. Максимальная температура катализатора 338 С, объемная скорость подачи сырья 1,0 , молярное соотношение между водородом и сырьем 10:1, давление 18,7 атм.

В качестве катализатора используют 0,75 вес.%

палладия, нанесенного на окись алюминия, содер:1кащую 5 вес.% морденита.

После гидрокрекинга превращение бутана в изобутан 89 об %, пентана в изопентан 84 об.%, гексана в изогексан 80,0 об.%. Общее содержаьше циклических углеводородов всличивается до 59,4 об.%, превращение сырья в метан и этан 0,2 вес.%.

Полученнь Й гидрогенизат по линии 10 подают в нагреватель II и-«о линии 12 в реактор 13 рифорivffiHra.

Система каталитического риформинга может состоять из нескольких зон с промежуточны.м обогревом. Темгюратура на входе в реактор риформинга 521° С, давление 13,2 атм, объемная скорость подачи сырья 1.25 , мо.пярное cooTiiomeHJ e между водородом и сырье.м 8:1 (несколько меньше за счет потребления водорода на стадии гидрокрекинга) .

Катализатор риформинга содер:ясйт окись алюминия, 0,75 вес% хлоридов, 0,20 вес.% германия и 0,60 вес.% шитины.

Продукты риформинга из реактора 13 проходят теплообменник 2, где о таждаются до 35° С, и поступают по линии 14 в сепаратор 6. Жидкий по линии 15 подают на установку разделения для получения моторного топлива пропановой, бутановой и пентан-гексановой фракций. Газ, обогащенный водородом, отводят по линии 16.

Продукты рифорл-шнга содержит 2 вес.% водорода, 3,08 вес.% метан-этановой фракции, 7.8 об.% пропана, 13,7 об.% изобутана, 4,0 об.% н-бутана, 14,6 об.% изопентана, 4,1 об,% н-пентана, и 54,9 об.% гексана и высших углеводородов.

Количество всех компонентов, кроме водорода и метан-этановой фракции дано в пересчете на конечный жидкий продукт.

Фракционный состав фракщ-ш углеводородов, включающей пентаны и высшие углеводороды (уд.вес. 0,771, октановое число, определенное исследовательским методом, 96,2):

Т.КИП.;,°С

46 58 71 90 112 133 158

Выход бензина 73,6 об.%,считая на полученные жидкие продукты.

Полученные бутаны могут быть частично дегидрированы до бутиленов, которые могут быть алкилированы неконвертированными изобутанами для получения высокооктанового продукта. Пропановую фракцию можно применять для синтеза изопропилового спирта или дегидрировать и алкилировать с получением высокооктанового Сз-алкилата.

Предлагаемый способ получения высокооктанового моторного топлива позволяет проводить стадии П1дрокрекинга и риформинга в одном аппарате.

Формула изобретения

1.Способ получения высокооктанового моторного топлива из бензиновых фракций нефти, включающий стадии гидрокрекинга и последующего риформинга в присутствии катализаторов, содержащих металлл VI11 группы на носителе, осуществляемые при повьппенном давлении, отличающийс я тем, что, с целью упрощения технологии процесса, риформингу подвергают гидрогенизат стадии гидрокрекинга и гидрокрекинг и риформинг проводят при давлении 7,8-35 атм.

2.Способ по пЛ, отличающийся тем, что на стадии гидрокрекинга применяют носитель, содержащий морденит.

3.Способ по П.1, отличающийся тем, что на стадии гидрокрекинга используют катализатор, содержащий палладий.

4.Способ по П.1, отличающийся тем, что на стадии риформинга применяют катализатор, содержащий 0,01-5 вес.% металла VIII группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| Способ получения топлив и масел | 1976 |

|

SU651018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ВЫСОКОКАЧЕСТВЕННОГО МОТОРНОГО ТОПЛИВА | 1996 |

|

RU2155210C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2012 |

|

RU2490307C1 |

Авторы

Даты

1976-06-05—Публикация

1973-03-23—Подача