1

Изобретение относится к области обраСютка металлов давлс:1кем в частности к нолучению из полосы снпральношовиых труб больших диаметров.

Известен способ получения труб из стальной катаной полосы, включающий формовку полосы в спиральную трубную заготовку и последующую ее сварку.

Однако п;)и изготзвлении трубы известным способом снижаются механические свойства полосы (особенно ударная вязкость) за счет разматывания рулона и формовки заготовки.

По предлагаемому способу дли улучшения механических свойств металла трубы полосу формуют в два этапа, при этом при температуре и скорости копи.а прокатки полосы осуществляют ее предварительную формовку в cn;p;J b;iy 0 заготопкд, затем промежуточное изделие охлаждают и осуплествляют окончательную формовку заготовки путем ее скручивавши на оправке за концы с изменением длины заготовки.

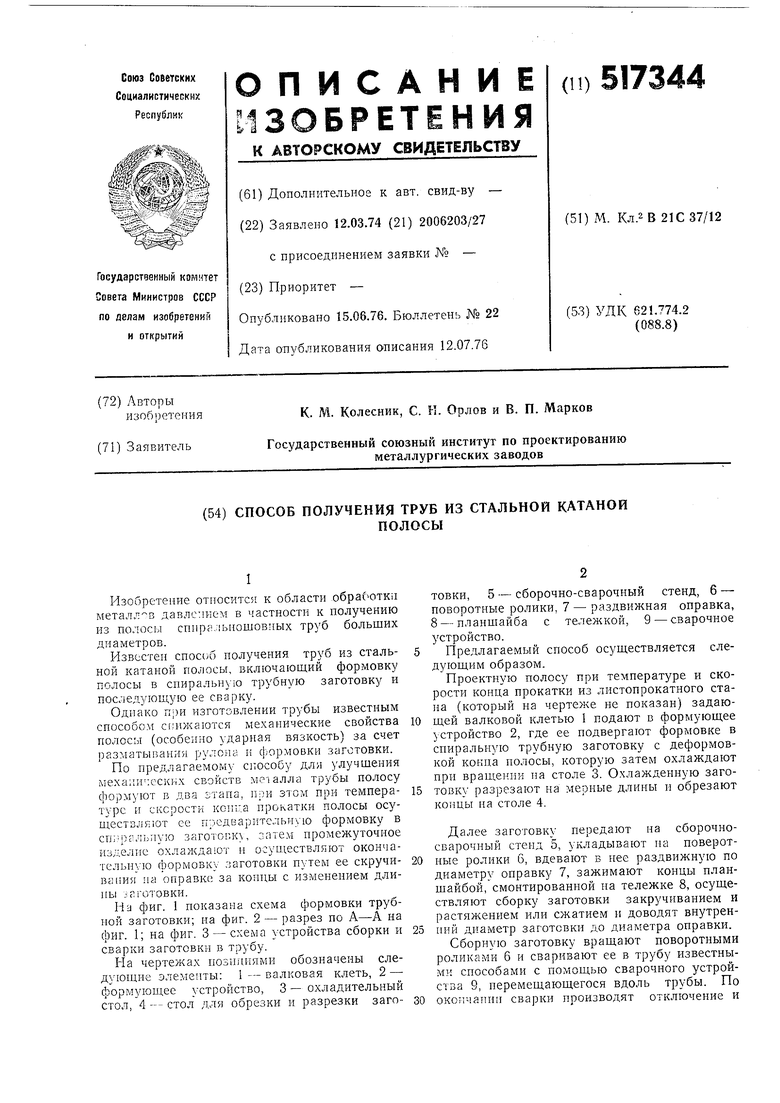

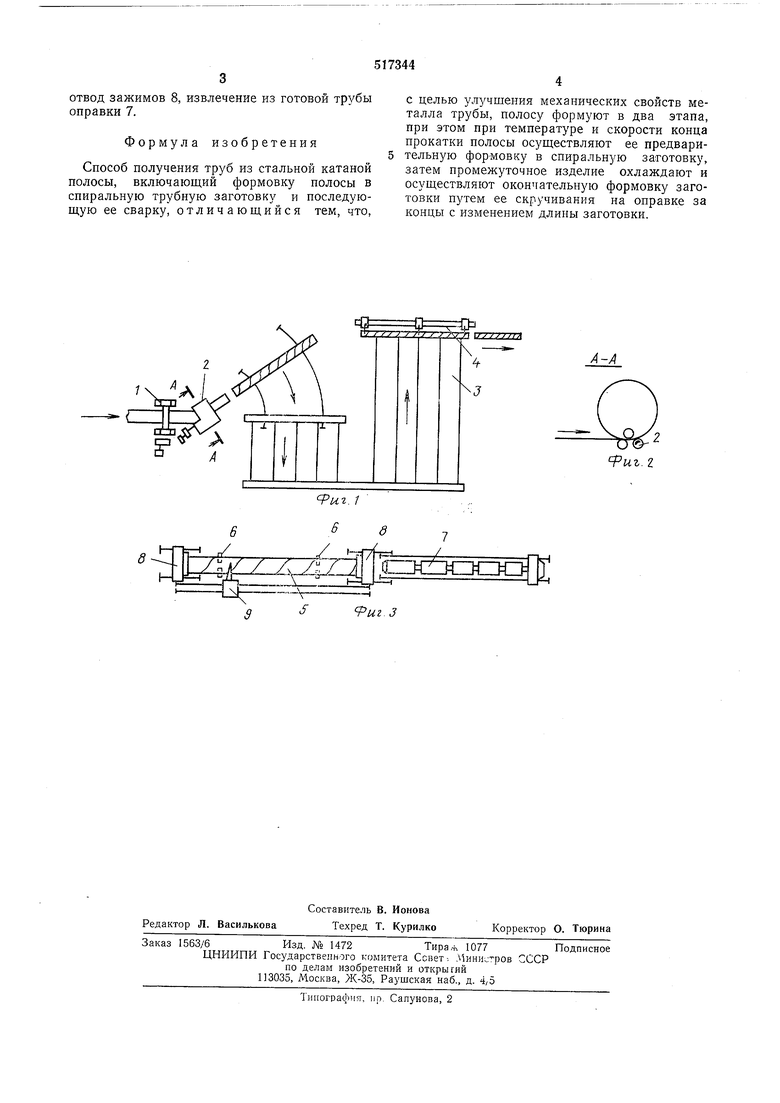

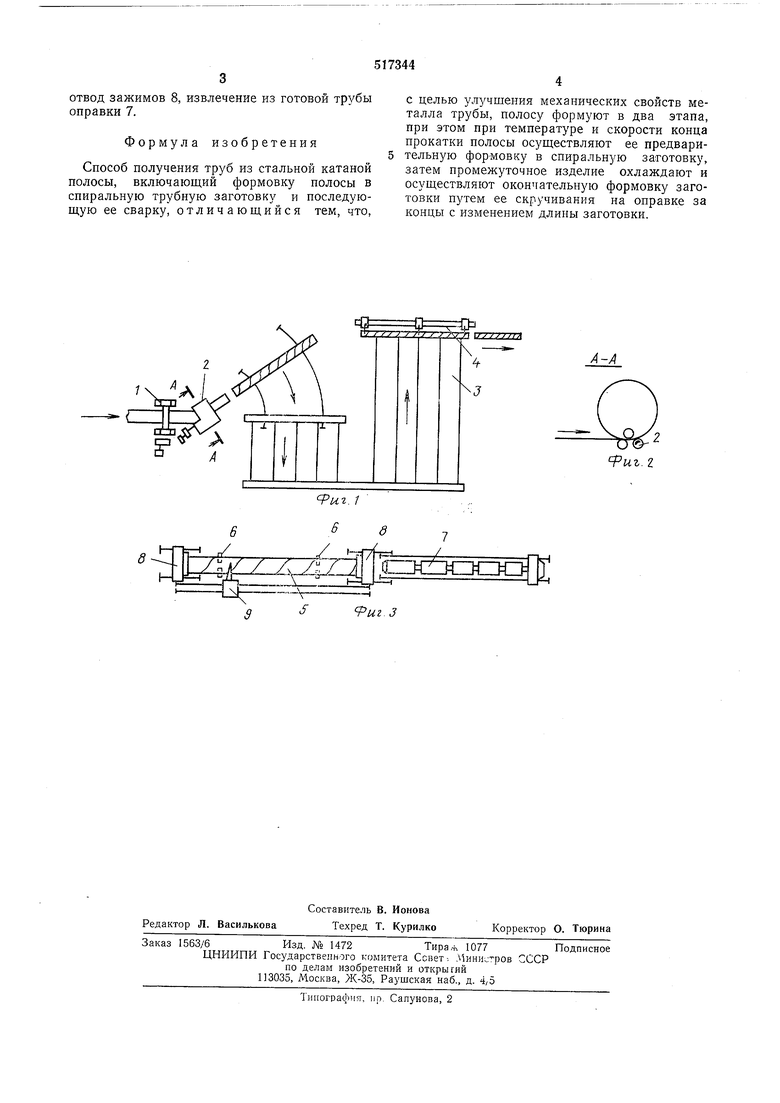

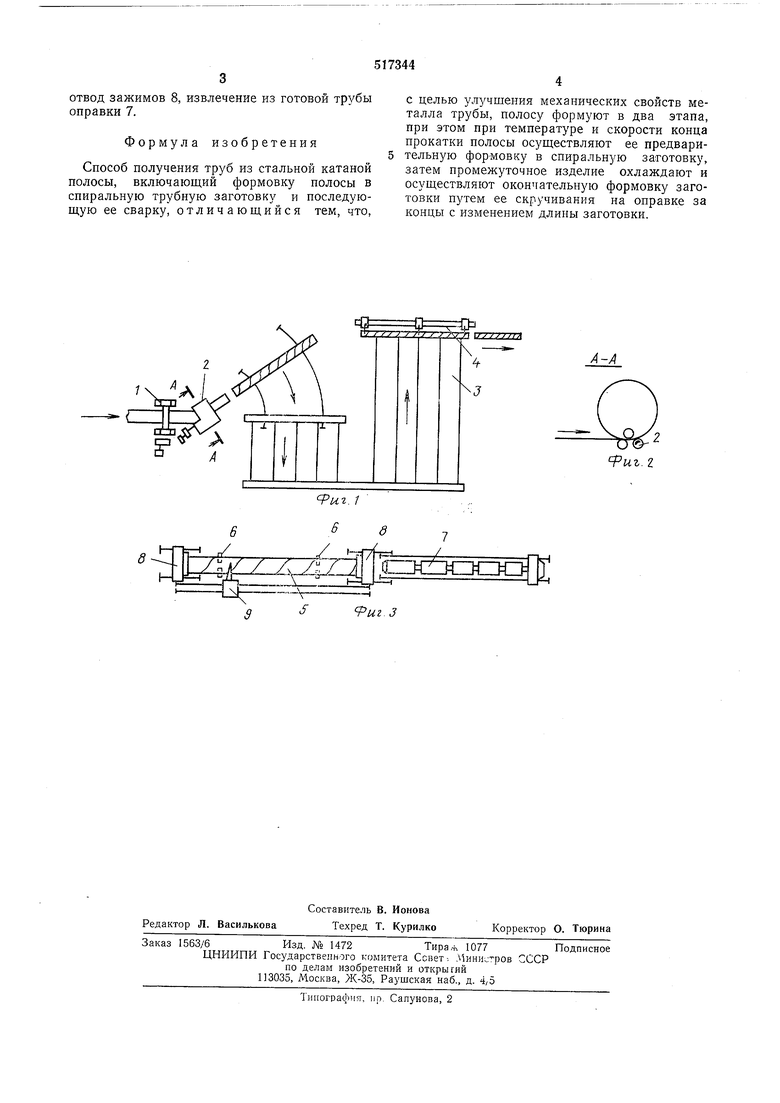

На фиг. 1 показана схема формовки трубной заготовки; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - схема устройства сборки и сварки заготовки в трубу.

Ыа чертежах позициями обозначены следующие элементы: 1 - валковая клеть, 2 - ,ее устройство, 3 - охладительный стол, 4 - стол для обрезки и разрезки заготовки, 5 - сборочно-сварочный стенд, 6 - поворотные ролики, 7 - раздвижная оправка, 8 - планшайба с тележкой, 9 - сварочное устройство.

Предлагаемый способ осуществляется следующим образом.

Проектную полосу при температуре и скорости конца прокатки из листопрокатного стана (который на чертеже не показан) задающей валковой клетью 1 подают в формующее устройство 2, где ее подвергают формовке в спиральную трубную заготовку с деформовкой конца полосы, которую затем охлаждают при вращении на столе 3. Охлажденную заготовку разрезают на мерные длины н обрезают концы на столе 4.

Далее заготовку передают на сборочносварочный стенд 5, укладывают на поверотные ролики 6, вдевают в нее раздвижную по диаметру оправку 7, зажимают концы планшайбой, смонтированной на тележке 8, осуществляют сборку заготовки закручиванием и растяжением или сжатием н доводят внутренПИЙ диаметр заготовки до диаметра оправки. Сборную заготовку вращают поворотными роликами 6 и сваривают ее в трубу известными способами с помощью сварочного устройства 9, перемещающегося вдоль трубы. По

окоичаппи сварки производят отключение и

отвод зажимов 8, извлечение из готовой трубы оправки 7.

Формула изобретения

Способ получения труб из стальной катаной полосы, включающий формовку полосы в спиральную трубную заготовку и последующую ее сварку, отличающийся тем, что,

с целью улучшения механических свойств металла трубы, полосу формуют в два этапа, при этом при температуре и скорости конца прокатки полосы осуществляют ее предварительную формовку в спиральную заготовку, затем промежуточное изделие охлаждают и осуществляют окончательную формовку заготовки ее скручивания на оправке за концы с изменением длины заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| Способ получения спиральношовных труб из стальной катаной полосы | 1986 |

|

SU1704879A1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2563394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2008 |

|

RU2398644C1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

bfez3:

l-L Дц

А-А

Авторы

Даты

1976-06-15—Публикация

1974-03-12—Подача