Изобретение относится к производству сварных труб, преимущественно малого ди- йметра со спиральным швом.

Известен способ изготовления спи- ральношовных труб, включающий формовку цилиндрический трубной заготовки, изменение ее диаметра путем перемещения первого сформованного витка в пределах допустимого смещения кромок и их последующую сварку.

Его недостатком является низкая производительность формовки и сварки труб, так как стальную полосу сворачивают в трубную заготовку по спирали и соответственно сварной шов получают спиральным, который длиннее прямого. Кроме того, изменение диаметра трубы возможно лишь в узких пределах (в пределах допуска до 2-3 r/.м), нельзя получиib трусы малого диамот- ра о силу применения различных внугрс-п- них формующих устройств, указанных нише.

Наиболее близким к предлагаемому является способ получения труб из стальной катаной полосы, включающий ее предварительную формовку в трубную заготовку, скручивание ее вокруг продольной оси и окончательную формовку с изменением диаметра растяжением или сжатием трубной заготовки и последующую сварку стыка кромок при ее вращении поворотными роликами.

Недостатками этого способа являются наличие двух видов формовки, снижающих производительность процесса, прерывность и сложность основных операций: скручивание предварительно сформорон- ной спиральной трубной заготовки осуществляется отдельно на стенде, а сварка педетсп с попоротом заготовки, т.е. формовка ленты и образованно сварного шт л происходит так хе - по спирали, что уменьшает общую скорость изготовления каждого погонного метра труб. Кроме того, нспозмож

О

ix

iwO

-ч

О

;р

но устранить noryr умости гсомсм рмчсских размеров исходной ленты, со серповид- иость, так к/ж скручивание сформованной заготовки произподигся до сгйр: и, а при соэрке заготовка но удерживгучсп, что ьо- дет к нарушению точности готовой труОы, снижению ее качнет-:п. Наличие жа сиутрг,- ней оправки и мал ни предел пластического деформирования заготовки при ее рэстях:е- нии или сжатии из обгспгчивает получение труб малого диаметра, сужает сортамент изготавливаемых труб и требузт дополнительных устройств и прерывности способа.

Цель изобретения - повышенна производительности, расширение сортамента изготавливаемых труг, повышение КЙЧЗСТЕЭ и твердое ги поверхности труб.

Поставленная цель достигается тем, что в способе получения труб из стальной катаной полосы путем формовки трубной заготовки, ее скручивания вокруг продольной оси и сварки стыка кромок, формовку полосы в трубную ззготоеку ведут с прямолинейным стыком, затем, сваривая ее и удерживая от вращения свариваемый участок стыка, скручивают в горячем состоянии сварной шов, одновременно калибруя по наружному диаметру при непрерывном продольном перемещении.

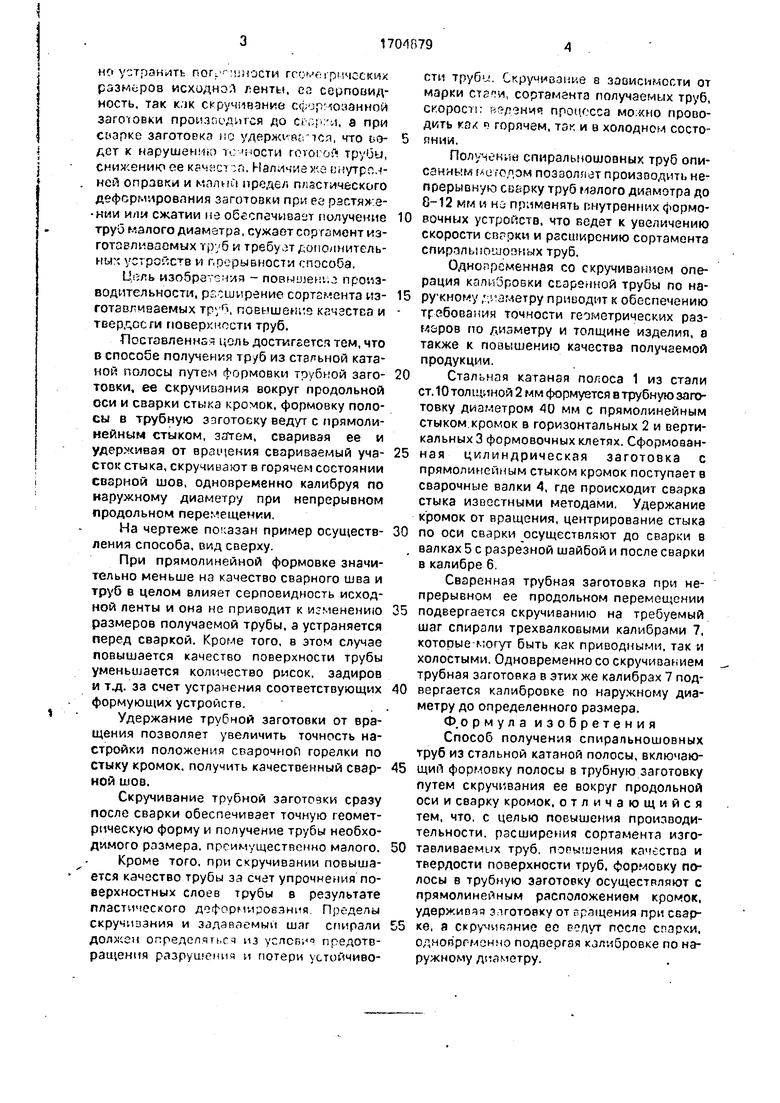

На чертеже показан пример осуществления способа, вид сверху.

При прямолинейной формовке значительно меньше на качество сварного шва и труб в целом влияет серповидность исходной ленты и она не приводит к изменению размеров получаемой трубы, а устраняется перед сваркой. Кроме того, в этом случае повышается качество поверхности трубы уменьшается количество рисок, задиров и т.д. за счет устранения соответствующих формующих устройств.

Удержание трубной заготовки от вращения позволяет увеличить точность настройки положения сварочной горелки по стыку кромок, получить качественный Сварной шов.

Скручивание трубной заготовки сразу после сварки обеспечивает точную геометрическую форму и получение трубы необходимого размера, преимущественно малого.

Кроме того, при скручивании повышается качество трубы за счет упрочнения поверхностных слоев трубы в результате пластического деформирования. Пределы скручивания и задаваемый шаг спирали должен определяться из услст«э предотвращения разрушения и потери устойчивости труби. Скручивание в зависимости от марки ста™, сортамента получаемых труб, скорости вг-дэнич процесса можно проводить ка « горячем, так и в холодном состоянии.

Получение спиральношовных труб описанным ме голом позволяет производить непрерывную сверку труб малого диаметра до 8-12 мм и Hi применять пнутренних формовочных устройств, что ведет к увеличению скорости свррки и расширению сортамента спирзлыюшрэиых труб.

Одновременная со скручиванием операция калибровки ссзренной трубы по нарукному диаметру приводит к обеспечению требования точности геометрических размеров по диаметру и толщине изделия, а также к повышению качества получаемой продукции.

Стальная катаная полоса 1 из стали ст. 10 толщиной 2 мм формуется в трубную за готовку диаметром 40 мм с прямолинейным стыком кромок в горизонтальных 2 и вертикальных 3 формовочных клетях. Сформоаанная цилиндрическая заготовка с прямолинейным стыком кромок поступает в сварочные валки 4, где происходит сварка стыка известными методами. Удержание кромок от вращения, центрирование стыка

по оси сварки осуществляют до сварки в валках 5 с разрезной шайбой и после сварки в калибре 6.

Сваренная трубная заготовка при непрерывном ее продольном перемещении

подвергается скручиванию на требуемый шаг спирали трехвалковыми калибрами 7, которые-г.;огут быть как приводными, так и холостыми. Одновременно со скручиванием трубная заготовка в этих же калибрах 7 подвергается калибровке по наружному диаметру до определенного размера. Ф.ормула изобретения Способ получения спиральношовных труб из стальной катаной полосы, включающий формовку полосы в трубную заготовку путем скручивания ее вокруг продольной оси и сварку кромок, отличающийся тем, что, с целью повышения производительности, расширения сортамента изготавливаемих труб, повышения качества и твердости поверхности труб, формовку полосы в трубную заготовку осуществляют с прямолинейным расположением кромок, удерживая злготовку от сращения при сеэрке, а скручивание ее ведут после спзрхи. одновременно подвергая калибровке по наружному диаметру.

шэд

u

Ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных полотнищ | 1976 |

|

SU656710A1 |

| Способ непрерывной формовки сварных двухшовных труб | 1980 |

|

SU912323A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| Способ изготовления спирально-шовных труб | 1987 |

|

SU1489873A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

Изобретение относится к производству сварных труб. Цель изобретения - повышение производительности, расширение сортамента изготавливаемых труб, повышение качества и твердости поверхности труб. Способ заключается в формовке стальной полосы в трубную заготовку с прлмо/шней; ным расположением стыка кромок, сварке с последующим скручиванием и калибровкой по наружному диаметру. Способ осуществляется при непрерывном продольном перемещении заготовки. 1 ил.

e

S

$

| Авторское свидетельство СССР | |||

| Способ получения труб стальной катаной полосы | 1974 |

|

SU517344A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления спиральношовных труб | 1975 |

|

SU555935A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1986-12-31—Подача