Изобретение относится к производству труб и может быть использовано при изготовлении спиральношовных толстостенных гофрированных труб.

Известна технологическая линия для производства спиральношовных гофрированных труб, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами разматыватель рулонов, лис- топравильную машину, гильотинные ножницы, стыкосварочную машину, стан для профилирования продольных гофров на полосе, дисковые ножницы, подающую машину, формующее устройство с направляющим люнетом, сварочную аппаратуру, отрезное устройство, агрегат отделки труб для обработки торцов труб, устройство для ультразвукового и рентгено-телевизион- ного контроля швов, а также пресс для гидроиспытания готовых труб. Перед формующим устройством установлен поджимающий механизм в виде кронштейна с цилиндрическими роликами, опирающимися на дно гофров по линии шва полосы.

Недостатком указанной линии является невысокое качество формовки толстостенных спиральношовных гофрированных труб (толщиной 8 мм), обусловленное тем, что в месте контакта роликов с гофрами по внутренней поверхности из-за больших усилий формовки толстостенной полосы неизбежно появление вмятин и задиров на этой поверхности.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является технологическая линия по производству спиральношовных гофрированных труб, содержащая установленные по ходу технологического процесса и свя- занные между собой транспортными средствами разматыватель рулонов, лис- топравильную машину, гильотинные ножницы, стыкосварочную машину, стан для профилирования продольных гофров на полосе, дисковые ножницы, подающую машину, формующее устройство с направляющим люнетом, сварочную аппаратуру, отрезное устройство, агрегат отделки труб, станки для обработки торцов труб, устройство для ультразвукового и рентгено-теле- визионного контроля швов, а также пресс для гидроиспытания готовых труб.

Недостатком известной линии является низкое качество изготавливаемых труб, обусловленное дефектами сварки торцов труб, имеющих в сечении гофры, при разрезке непрерывно выходящей спирально- шовной трубной заготовки на мерные длины.

Кроме того, низкое качество изготавливаемых труб объясняется снижением качества геометрии труб при профилировании гофров на толстостенных полосах (толщина

8 мм), вызванным тем, что профилирование гофров производится в холодном состоянии, при этом для деформации толстостенных полос требуются усилия, превышающие предел текучести металла полосы, а также

снижением качества формовки труб, особенно толстостенных, требующих повышения усилий формовки из-за увеличения внутренних напряжений в гофрах при их спиральном изгибе, что приводит к ухудшению пластических свойств материала и появлению дефектов, например трещин, на формуемой трубе.

Цель изобретения - повышение качества труб путем выравнивания плоскости торцов на концах полосы.

Поставленная цель достигается тем, что технологическая линия для производства спиральношовных гофрированных труб, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами разматыватель рулонов, листоправильную машину, гильотинные ножницы, стыкосварочную машину, стан для профилирования продольных гофров на полосе, дисковые ножницы, подающую машину, формующее устройство с направляющим люнетом, сварочную аппаратуру, отрезное устройство, агрегат отделки труб, станки для обработки торцов труб,

устройства для ультразвукового и рентгено- телевизионного контроля швов, а также пресс для гидроиспытания готовых труб, дополнительно оснащена станом для раскатки продольных гофров, установленным перед

дисковыми ножницами, и нагревательным устройством, установленным после стана для профилирования продольных гофров на полосе.

Кроме того, с целью расширения технологических возможностей линия оснащена дополнительными нагревательными устройствами, установленными соответственно перед станом для профилирования продольных гофров и формующим устройством.

Оснащение линии станом для раскатки продольных гофров, установленным перед дисковыми ножницами, обеспечивает де- формацию спрофилированных гофров на заданном участке полосы и получение при этом гладких промежутков, по которым производится дальнейшая разрезка непрерывно выходящей спиральношовной трубной заготовки на мерные длины.

Установка после стана для профилирования продольных гофров на полосе нагревательного устройства позволяет осуществлять деформацию спрофилированных гофров в горячем состоянии, что улучшает пластические свойства металла и снижает нагрузки при выравнивании части полосы.

Таким образом, выравнивание плоскостей торцов на концах полосы улучшает качество труб за счет улучшения монтажа и сварки торцов спиральношовных гофрированных труб.

Кроме того, оснащение линии дополнительным нагревательным устройством перед станом для профилирования продольных гофров позволяет осуществить профилирование гофров на толстостенных полосах (толщиной 8 мм), поскольку при нагреве повышаются пластические свойства материала, снижаются усилия деформации, металл по профилю гофра не разрушается, в результате улучшается качество геометрии труб.

Введение в линию дополнительного нагревательного устройства, установленного перед формующим устройством, обеспечивает за счет нагрева гофров снижение уси- лий формовки и уменьшает величину внутренних напряжений в гофрах, наведенных при их спиральном изгибе, что позволяет сохранить пластические свойства металла и исключить появление трещин, особенно на толстостенных полосах.

Таким образом, установка нагревательных устройств перед станом для профилирования продольных гофров и формующим устройством соответственно позволяет расширить технологические возможности линии, т.е. обеспечивает возможность получения труб более широкого диапазона толщины (8-16 мм).

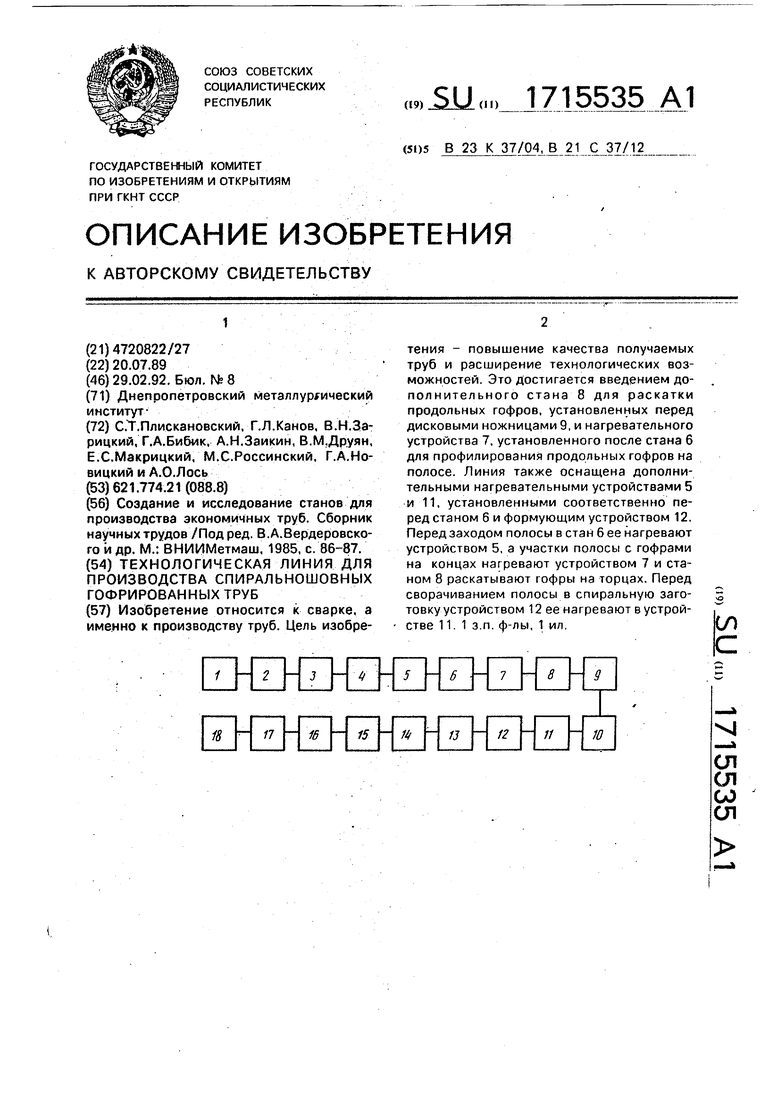

На чертеже представлена схема технологической линии для производства спиральношовных гофрированных труб.

Технологическая линия для производства спиральношовных гофрированных труб содержит установленные по ходу технологического процесса и связанные между собой транспортными средствами разматыватель 1 рулонов, листоправильную маиьину 2, гильотинные ножницы 3, стыкос- варочную машину 4, нагревательное устройство 5, стан 6 для профилирования гофров, нагревательное устройство 7, стан 8 для раскатки гофров, дисковые ножницы 9, подающую машину 10, нагревательное устройство 11, формующее устройство 12 с направляющим люнетом, сварочную аппаратуру 13, отрезное устройство 14, агрегат 15 отделки труб, станки 16 для обработки

торцов труб, устройства 17 для ультразвукового и рентгенотелевизионного контроля швов и пресс 18 для гидроиспытания готовых труб.

Линия работает следующим образом.

Рулонная полоса после центровки по оси линии в разматывателе 1 подается в листоправильную машину 2. Выправленные концы рулонов обрезают гильотинными

0 ножницами 3 и сваривают в стыкосварочной машине 4 в непрерывную полосу, участки которой индукторами нагревательного устройства 5 нагревают и направляют на стан 6 для профилирования гофров. Участки

5 полосы с гофрами, соответствующие концевым участкам труб, индикаторами нагревательного устройства 7 нагревают и подают в стан 8 для раскатки гофров, вводимый в работу периодически для раскатки

0 нагретых участков гофрированной полосы. Затем полосу с чередующимися гофрированными и плоскими участками калибруют по ширине дисковыми ножницами 9.

Машиной 10 полосу подают в нагрева5 тельное устройств.о 11, где нагревают только гофрированные участки полосы, а затем в формующее устройство 12, где ее сворачивают в спиральную заготовку, стыки кромок сваривают снаружи и изнутри сварочными

0 аппаратами 13, разрезают по гладкой части на мерные длины отрезным устройством 14. На участке 15 трубы подвергают осмотру и при необходимости ремонту. Годные трубы на участке 16 торцуют, снимают фаску, кон5 тролируют качество шва на установках 17 ультразвукового и рентгенотелевизионного контроля, на прессе 18 трубы подвергают гидроиспытанию. Далее осуществляют приемку готовых труб, клеймение, маркировку

0 и складирование.

Пример. Вариант технологической линии на основе линии, установленной на Ждановском металлургическом заводе им. Ильича.

5Разматыватель предназначен для размотки рулонов с последующей подачей полосы в листоправильную машину и имеет следующую техническую характеристику: скорость движения рамы скребка 100 м/ч;

0 скорость подачи ленты до 10 м/мин; цилиндр пневматического толкателя - диаметр 150 мм, ход 480 мм.

Листоправильная машина предназначена для устранения коробоватости и при5 дания полосе новой поверхности, имеет 9 рабочих валков, длина рабочего валка 2110 мм.

Гильотинные ножницы служат для обрезки переднего и заднего концов полосы перед сваркой отдельных полос в непрерывную ленту, имеют следующую техническую характеристику: усилие реза 60 т, угол наклона нижнего подвижного ножа 3 град , число резов 8 в 1 мин, длина режущей кромки 1700 мм, материал ножей ЗОХГСА.

Стыкосварочная машина предназначена для получения бесконечной ленты путем наращивания (стыковки) уходящей и поступающей полос автоматической злектродуго- вой сваркой под слоем флюса. Сварка стыка осуществляется самоходным аппаратом типа К.

Нагревательное устройство, установленное перед станом для профилирования продольных гофров, представляет собой ти- ристорный преобразователь частоты мощностью 800-3200 кВт, частотой тока 1 кГц, В качестве нагревательных устройств, установленных соответственно перед станом для раскатки гофров / формующим устройством, использованы тиристорные преобразователи частоты типа ТПЧ-320.

Стан для профилирования гофров состоит из набора типовых неприводкых прокатных клетей в составе 9-13 однотипных клетей, применяемых в цехах холодногну- тых профилей проката.

Стан для раскатки гофров представляет собой клети, аналогичные применяемым з профилегибочном стане, но с гладкими бочками валков и служит для создания частично спрофилированной полосы с гладкими листами, соответствующими концам труб.

Дисковые ножницы предназначены для получения труб с постоянным диаметром по длине, для чего производят обрезку кромок полосы по ширине путем протягивания ее через дисковые ножницы. Материал ножей 4ХВ2С или ЗОХГСА, диаметр дисковых кожей 600-650 мм,

Подающая машина служит для протягивания полосы через дисковые ножницы к нагревательному устройству и проталкивания ее в формующее устройство. Диаметр бочки подающих валков (6 шт.) 475-630 мм, материал - сталь 55Х, скорость подачи полосы 1,25-5 м/мин.

Формующее устройство предназначено для формовки труб при верхнем гибе полосы на цилиндрической консольно закрепленной оправке, расположенной под углом спирали продольной оси полосы, при помощи трех формующих неприводных валков, параллельных оправке. Опразка имеет вкладыш, закрепленный неподвижно,

Сварочное устройство представляет собой две сварочные головки типа Л, установленные через шаг спирали. Питание дуги осуществляется постоянным током от генератора СГ-1000.

Отрезное устройство служит для резки выходящей трубы на мерные товарные длины 10-12 м способом газокислородной резки на летучеотрезном станке. Давление

природного газа 1-1,5 атм.

Обрезку и снятие фаски на торцах труб осуществляют на трубоотрезных станках модели 9142, имеющих следующую характеристику; скорость вращения трубы 10-33,6

0 об/мин; рабочая подача суппортов 4-20 м/мин, резцы отрезные - сталь Р-9, Р-18; резцы фасочные - сталь Р-9, Р-18.

Гидравлический пресс предназначен для испытания труб внутренним давлением.

5 Характеристика пресса ПА-016: наибольшее усилие пресса 650 т; рабочее давление в главном цилиндре 100кгс/см; длина испытуемых труб 6-18 м.

Для определения дефектов сварных

0 швов трубы подвергают ультразвуковому и рентгенотелевизионному контролю. В качестве установки неразрушающего контроля применена ультразвуковая система АРИС. Рентгенотелевизионный контроль

5 применяют на втором этапе для объективной проверки результатов ультразвукового контроля.

По сравнению с известной линией изобретение повышает качество труб за счет

0 сварки гладких торцов,полученных при разрезке в результате периодического профилирования гофров на полосе, т.е. выравнивания части спрофилированных на полосе, которая в горячем состо5 янии подается на стан раскатки.

Кроме того, качество труб повышается за счет улучшения геометрии труб при про- филировании гофров на толстостенных полосах, вызванного тем,что профилирование

0 гофров производится в горячем состоянии, а такж.е за счет улучшения условий формовки при нагреве перед формующим устройством, который снижает усилия формовки и уменьшает величину внутренних напряже5 ний в гофрах при их спиральном изгибе, что позволяет сохранить пластические свойства металла и исключить появление трещин, особенно на толстостенных трубах,

Изобретение обеспечивает также рас0 ширение технологических возможностей линии за счет получения труб более широкого диапазона толщины (8-16 мм). Формула изобретения 1. Технологическая линия для производ5 ства спиральношовных гофрированных труб, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами разматыватель рулонов, листоправильную машину, гильотинные ножницы, стыкосварочную машину, стан для профилирования продольных гофров на полосе, дисковые ножницы, подающую машину, формующее устройство с направляющим люнетом, сварочную аппаратуру, отрезное устройство, агрегат отделки труб, станки для обработки торцов труб, устройства для ультразвукового и рентгено-телевизионного контроля швов, а также пресс для гидроиспытания готовых труб, отличающаяся тем, что, с целью повышения качества труб путем выравнивания плоскости торцов на концах полосы, линия дополнительно оснащена

0

станом для раскатки продольных гофров, установленным перед дисковыми ножницами, и нагревательным устройством, установленным после стана для профилирования продольных гофров на полосе.

2. Технологическая линия по п. 1, о т л и- чающаяся тем, что, с целью расширения технологических возможностей, линия оснащена дополнительными нагревательными устройствами, установленными соответственно перед станом для профилирования продольных гофров и перед формующим устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных толстостенных гофрированных труб | 1991 |

|

SU1811933A1 |

| Линия для изготовления спиральношовных труб с винтовыми гофрами | 1985 |

|

SU1304955A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Непрерывный трубосварочный стан | 1975 |

|

SU639626A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| Непрерывный трубосварочный агрегат | 1975 |

|

SU590033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

| ЛИНИЯ ДЛЯ СТЫКОВОЙ СВАРКИ РУЛОНОВ В БЕСКОНЕЧНУЮ ПОЛОСУ | 1991 |

|

RU2008111C1 |

| Линия подготовки ленты трубосварочного агрегата | 1980 |

|

SU912320A1 |

Изобретение относится к сварке, а именно к производству труб. Цель изобретения - повышение качества получаемых труб и расширение технологических возможностей. Это достигается введением до- полнительного стана 8 для раскатки продольных гофров, установленных перед дисковыми ножницами 9, и нагревательного устройства 7, установленного после стана 6 для профилирования продольных гофров на полосе. Линия также оснащена дополнительными нагревательными устройствами 5 и 11, установленными соответственно перед станом 6 и формующим устройством 12. Перед заходом полосы в стан 6 ее нагревают устройством 5, а участки полосы с гофрами на концах нагревают устройством 7 и станом 8 раскатывают гофры на торцах. Перед сворачиванием полосы в спиральную заготовку устройством 12 ее нагревают в устройстве 11.1 з.п. ф-лы, 1 ил. Ё сл ел 00 сл

| Создание и исследование станов для производства экономичных труб | |||

| Сборник научных трудов /Под ред | |||

| В.А.Вердеровско- гой др | |||

| М.: ВНИИМетмаш, 1985, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-20—Подача