1

Изобретение относится к области нефтепереработки и может найти применение на предприятиях, имеющих установки атмосферно-вакуумной перегонки нефти.

Известен способ вакуумной перегонки нефтяного сырья, осуществляемый в две стадии в двух раздельных вакуумных колоннах: в первой вакуумной колонне от сырья отбирают легкую фракцию, а остаток нагревают и фракционируют во второй вакуумной колонне, где отбирают масляные фракции и остаток.

Известен также способ вакуумной перегонки в одной колонне, в которой отбирают целевые дистиллятные фракции, а остаток направляют на отпарку в выносной испаритель, отпаривают головные фракции остатка и направляют последние в поток сырья.

Известен, кроме того, способ перегонки нефтяного сырья, включающий первую стадию перегопки с отбором широкой масляной фракции и остатка и вторую стадию перегонки широкой масляной фракции на целевые дистилляты.

Недостатком известного способа является невысокий отбор целевых масляных дистиллятов вследствие того, что остаток отбирают в той части КОЛОННЫ, где давление наибольшее, и это не позволяет полностью отогнать от этого остатка все легкОкипящие компоненты ИЛИ получить остаток, удовлетворяющий

некоторым специальным требованиям (коксуемость и др.).

С целью утяжеления остатка и углубления

отоора дистиллятных продуктов остаток отпаривают согласно изобретению при давлении,

оолее низком, чем максимальное давление на

первой стадии перегонки.

Предпочтительно продукты отпарки после конденсации и отделения от воды смешивают согласно изобретению с широкой масляной фракцией.

Целесообразно для уменьшения выброса в атмосферу загрязненного углеводородами водяного пара направлять пароуглеводородный поток, выОрасываемый вакуумсоздающим устройством первой вакуумной колонны (после смешения со свежим водяным паром) в низ

отгонной КОЛОННЫ.

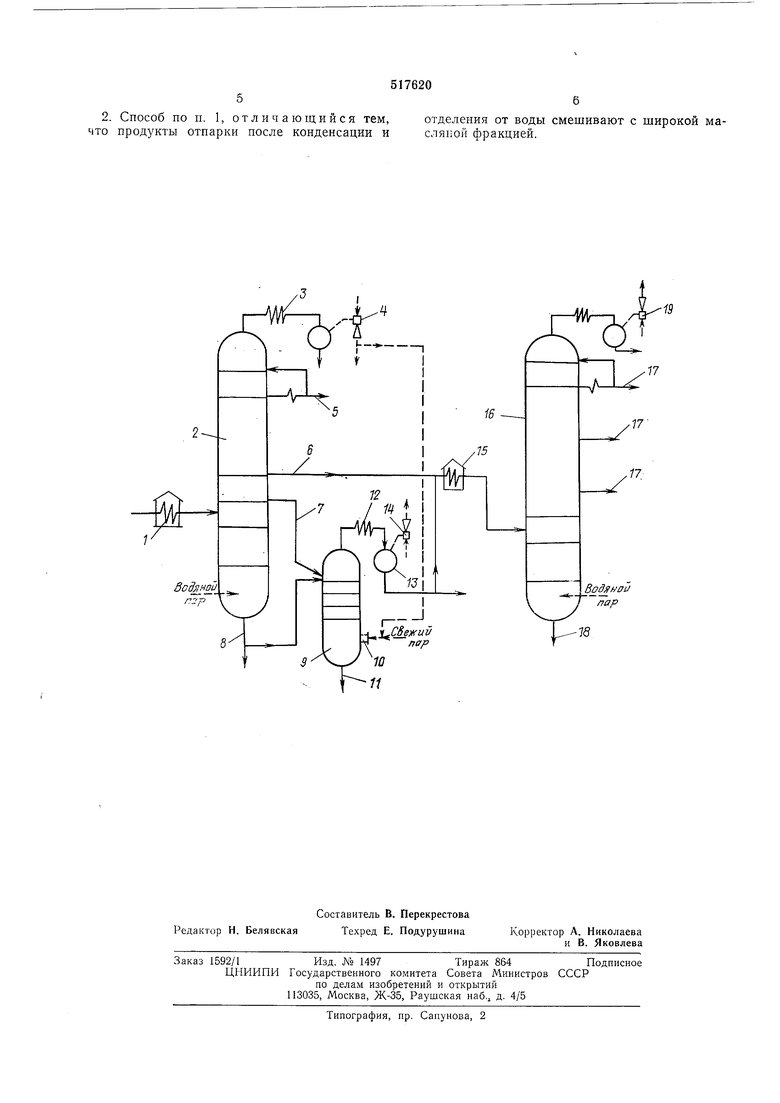

На чертеже показана принципиальная схема установки для осуществления способа. Схема включает основной нагреватель 1, первую вакуумную ко.ионну 2 с конденсатором 3 и вакуумсоздающим устройством 4, из которой выводят легкую фракцию 5, широкую фракцию 6, тяжелую флегму 7 с нил-сней тарелки укрепляющей секции и остаток 8. Самостоятельная отгонная колонна 9 имеет узел ввода водяного пара 10 и отвод утяжеленного остатка И снизу, а сверху - конденсатор 12, сборник 13 и вакуумсоздающее устройство 14.

Для нагрева широкой фракции служит нагреватель 15, после которого поток поступает во вторую вакуумную колонну 16, из которой выводят основные масляные дистилляты 17, остаток 18, а для создания пониженного давления имеется вакуумсоздающее устройство 19.

Предлагаемый снособ осуществляют следующим образом. Нагретое в нагревателе 1 сырье подают в колонну 2, в которой выделяют из него легкую фракцию 5, широкую фракцию 6, тяжелую флегму 7 и остаток 8. Преимущественно весь остаток 8 и тяжелую флегму 7 отдельно направляют в самостоятельную отгонную колонну 9, в низ которой через устройство 10 подают водяной нар, а сверху отбирают отгон, конденсируют его вместе с водяным паром в конденсаторе 12 и направляют в сборник 13, в котором устройством 14 поддерживают давление ниже, чем в отгонной части колонны 2. Утяжеленный остаток 11 выводят снизу отгонной колонны 9. Отгон из сборника 13 смешивают с широкой фракцией и смесь через нагреватель 15 посылают на фракционировку во вторую вакуумную колонну 16 или выводят как самостоятельный продукт.

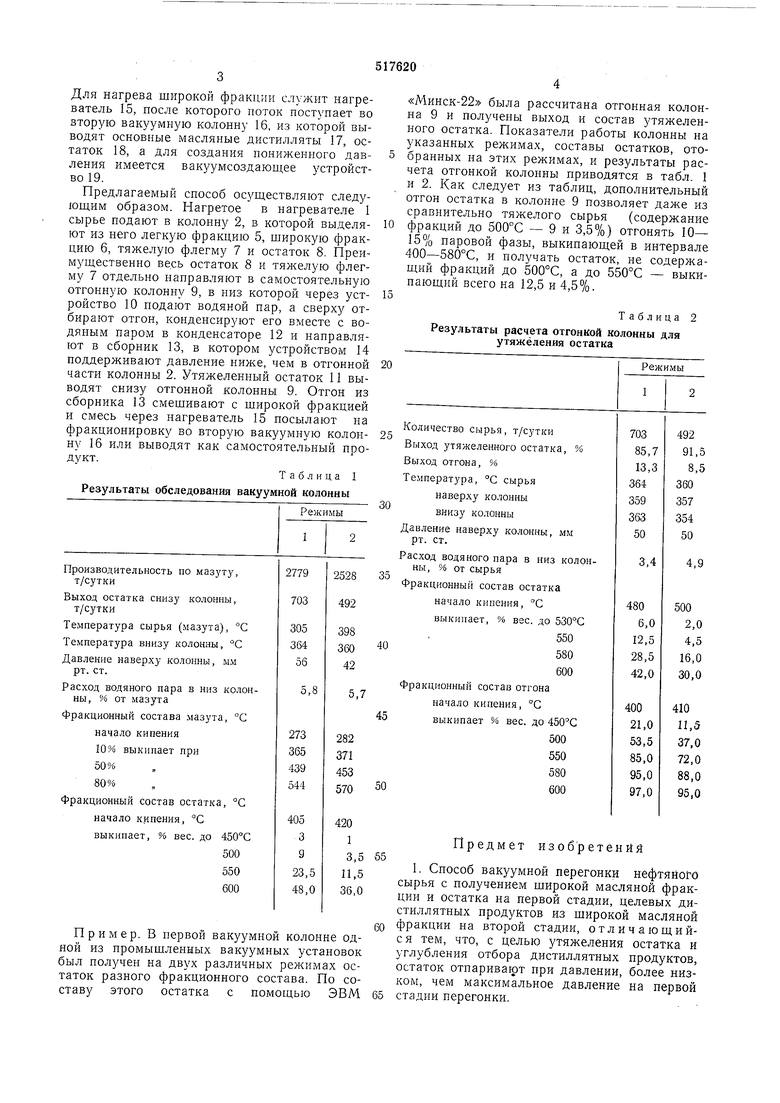

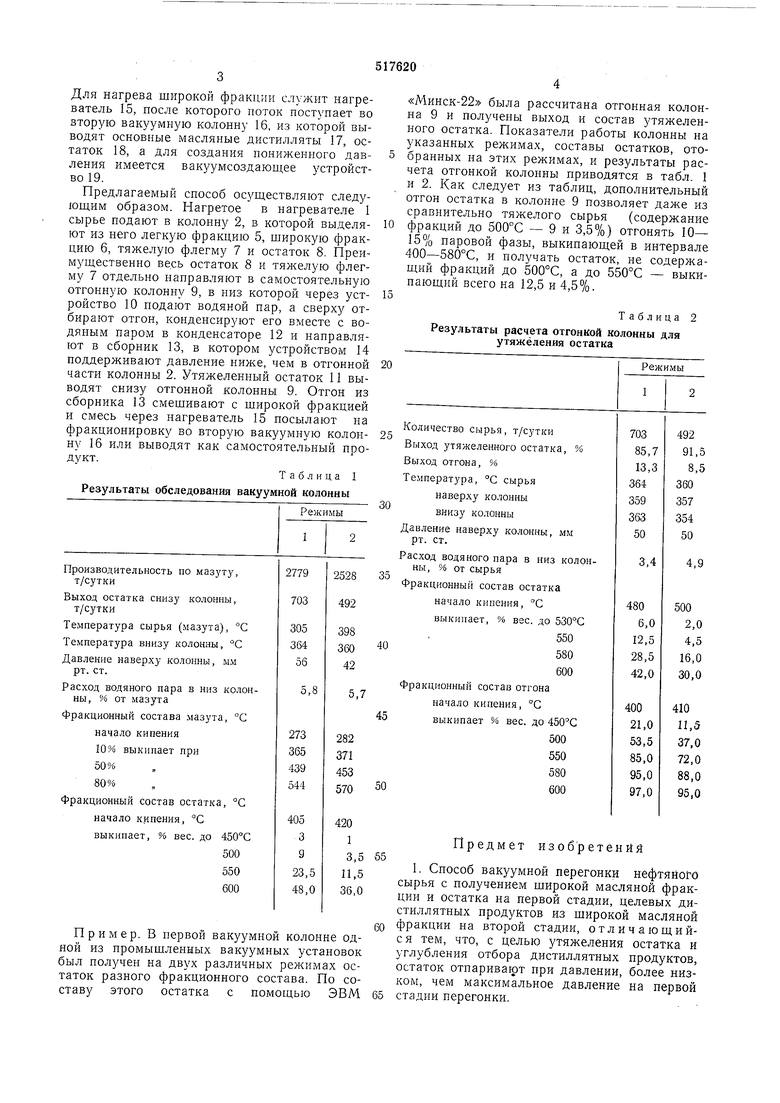

Таблица 1

Результаты обследования вакуумной колонны

«Минск-22 была рассчитана отгонная колонна 9 и получены выход и состав утяжеленного остатка. Показатели работы колонны на указанных режимах, составы остатков, отобранных на этих режимах, и результаты расчета отгонкой колонны приводятся в табл. 1 и 2. Как следует из таблиц, дополнительный отгон остатка в колонне 9 позволяет даже из сравнительно тяжелого сырья (содержание

фракций до 500°С - 9 и 3,5%) отгонять 10- 15% паровой фазы, выкипающей в интервале 400-580°С, и получать остаток, не содержащий фракций до 500°С, а до 550°С - выкипающий всего на 12,5 и 4,5%.

Таблица 2

Результаты расчета отгонкой колонны для утяжеления остатка

Пример. В нервой вакуумной колонне одной из промышленных вакуумных установок был получен на двух различных режимах остаток разного фракционного состава. По составу этого остатка с помощью ЭВМ

Предмет изобретений

TY-f

отделения от воды смешивают с широкой масляной фракцией.

77

16

77

Водяной

пар

Авторы

Даты

1976-06-15—Публикация

1973-06-25—Подача