(54) СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU996431A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ МЕТАЛЛОВ | 1998 |

|

RU2143462C1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДНОЙ и ТЕПЛОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1973 |

|

SU406869A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| ПРОТИВОПЕДИКУЛЕЗНОЕ СРЕДСТВО | 1994 |

|

RU2042350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2205208C1 |

Изобретение относится к способам получения смазочных материалов на основе жирных масел для холодной обработки металлов, преимущественно для волочения цветных металлов, например для волочения латунных трлб ь.1и медных труб и профилей.

13 волочильном производстве известны смазки на основе жирных кислот и масел.

В частности известны смазки на основе водных эмульсий хозяйственного мыла или с органическими добавками, смазки на основе синтетических жирных кислот ii смазки «а основе отходов жировь1Х и некоторых других производств.

Известен способ получения технологической с.мазки для холодной обработки металлов давлением путем этерификации жирных кислот глиперином до кислотного числа 45- 70 мг КОН/Г.

Этот способ допускает неполнхчо этерификацию жирных кислот глицерином с тем, чтобы из оставилейся части кислот путем последующего омыления -продукта этерификации щелочью получить эмульгаторы, переводящие в растворимое состояние нерастворимые в воде глицерииовые эфиры жирных

КИС.ЮТ.

Недостатком га-кой смазки, как и других смазоК на основе натриевых солей жирных кисло г, является то, что она в эмульсиях может образовывать плохо растворимые соли как с катионами металлов жесткой воды, так и с 0-брабатываемым металло.м.

При этом :С течением времени происходит

понижение эксплуатационных свойств смазки. Эмульсия становится грубодисперсной и расслаивается с появлением зеленой масляной пленки. Отслоивщаяся жировая часть, попадая на поверхность обрабатываемого металла, создает избыток смазки, приводящий к загрязнению изделий, к появлению неоднородной поверхности (темные и блестящие полосы на трубах и профилях) и к обильному нагарообразованию на трубах при их отжиге. По этим причинам процесс обработки цветных металлов давлением до сих пор является многостадийным и включает травление обрабатываемых изделий для снятия нагарообразования, а также отмывку от готовых изделий избытка смазки керосином.

Целью изобретения является повыщение эксплуатационных свойств смазки и качества обрабатываемой поверхности. Поставленная цель дост ггается тем, что этерификации подвергают предварительно омыленные жирные кислоты кипящими галогенуглеводородами, например хлористым бензилом, и продукт этерификации дополнительно подвергают с льфатированию серной кислотой до йодного числа 90-100.

Пример. Для реакции используют предварительно омыленные жирные кислоты - сульфатное мыло, имеющее в пересчете на абсолютно сухое мыло следующий состав, %: Жирные кислоты39,3

Смоляные кислоты38,4

Неомыляемые9,7

Щелочь9,4

Механические примеси3,2.

Сульфатное мыло после разложения 10- 15%-ной серной кислотой, промывки водой и сушки имеет следующие показатели:

Кислотное число, мг КОН/г155,0

Число омыления, мг КОН/г157,5

йодное число152.

В составе карбоновых Кислот сульфатного мыла находятся в -оенавном полиненасыщенные кислоты. Нейтральные вещества содержат лигнин, фенолы, стерины, жирные спирты, танниды, красящие вещества и следы обладающих неприятным запахом метилсернистых соединений.

При реакции сульфатного .мыла с хлористым бензилом происходит этерификация натриевых солей карбоноБых .кислот, входя.щих в состав мыла, до образования бензиловых эфиров этих кислот.

Для получения водорастворимой смазки бензиловые эфиры сульфатируют серной кислотой по месту расположения двойных связей с последующим омылением щелочью до рН 7,0-7,5.

Условия получения смаэки следующие.

Сульфатное ;мыло высушивают при 100- 120°С и перемешивании до полного удаления влаги и обрабатывают также .при перемешивании КИПЯЩИМ хлористым бензилом, конденсируя пары с помощью обратного холодильHifKa - конденсатора.

Продолжительность обработки 4-6 ч до достижения кислотного числа 45-70 мг КОН/г.

Расход хлористого бензила 55-70% от веса сухого сульфатного мыла. По окончании реакции неп-рореагировавший хлористый бензил отгоняется в течение 2-4 ч острым паром.

Затем в предварительно высушенную вновь до полного удаления влаги и охлажденную смесь подают концентрированную (92- 95%-ную) серную кислоту при 30-35°С и энергичном перемешиваиии по всему объему. Продолжительность подачи серной кислоты 2-4 ч до достижения йодного числа 90-100. Расход серной кислоты 40-50% от веса исходного (сухого) сульфатного мыла.

По окончании сернокислотной обработки реакционную смесь промывают водой до слабокислой или нейтральной среды в промывных водах. При промывке водой в промывные воды переходит большая часть нейтральных красящих и неприятнопахнущих веществ сульфатного мыла в виде их сернокислых эфиров, а та.кже сернокислые эфиры бензилового спирта, образующегося в ходе реакции

этерификации сульфатного мыла. Отмытый продукт нейтрализуют при охлаждении 25%-ным растворо.м каустической соды до величины рН 7,0-7,5. Готовый продукт содержит 0,5-1,5% сульфата натрия.

Продукт реакции помимо сульфатированных бензиловых эфиров содержит оксипроизводные эфиры и небольшое количество продуктов внутри и межмолекулярной конденсации кислот (лактоны, лактиды, эстолиды).

Увеличение длины цепи .кислот сульфатного мыла .при этерификации их солей повышает молекулярный вес полученной смазки, что способствует более полному экранированию поверхности трения и снижению усилий волочения.

V

Сульфоэфирные группы, введенные в молекулы бензиловых эфиров, обеспечивают требуемую .растворимость смаэки. Эмульсия обладает устойчивостью в щироком диапазоне рН (6,0-10,0). Накопление медных солей и солей щелочноземельных металлов в эмульсии не приводит к отслоению масляной пленки, т. к. они хорошо диспергируются в растворах натровых солей сернокислых эфиров продуктов этерификации.

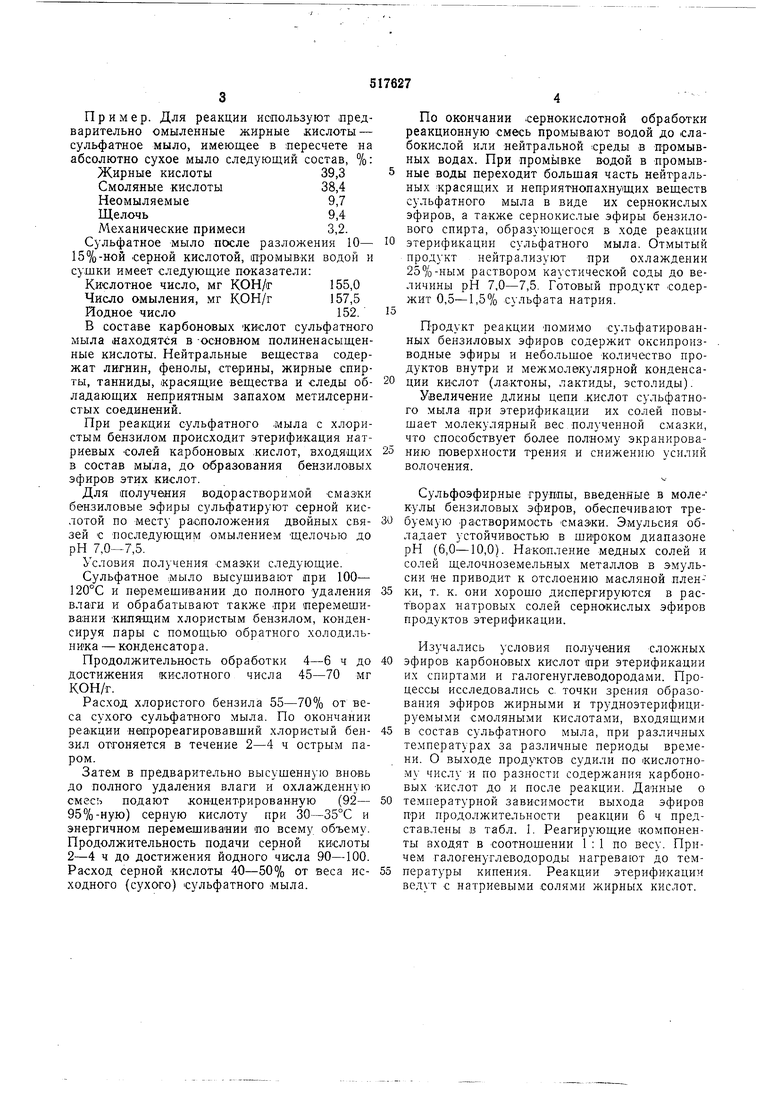

Изучались условия получения сложных

эфиров карбоновых кислот при этерификации их спиртами и галогенуглеводородами. Процессы исследовались с. точки зрения образования эфиров жирными и трудноэтерифицируемыми смоляными кислотами, входящими

в состав сульфатного мыла, при различных те.1пературах за различные периоды времени. О выходе продуктов судили по кислотному числу и по разности содержания карбоповых кислот до и после реакции. Данные о

температурной зависимости выхода эфиров при продолжительности реакции 6 ч представлены .в табл. 1. Реагирующие компоненты входят в соотно.шении 1 : 1 по весу. Причем галогенутлеводороды нагревают до температуры кипения. Реакции этерификации ведут с натриевыми .солями жирных кислот.

На основании данных табл. 1 видно, что наибольший выход эфиров наблюдается в случае проведения реакции с триэтаиоламином и хлористым бензилом.

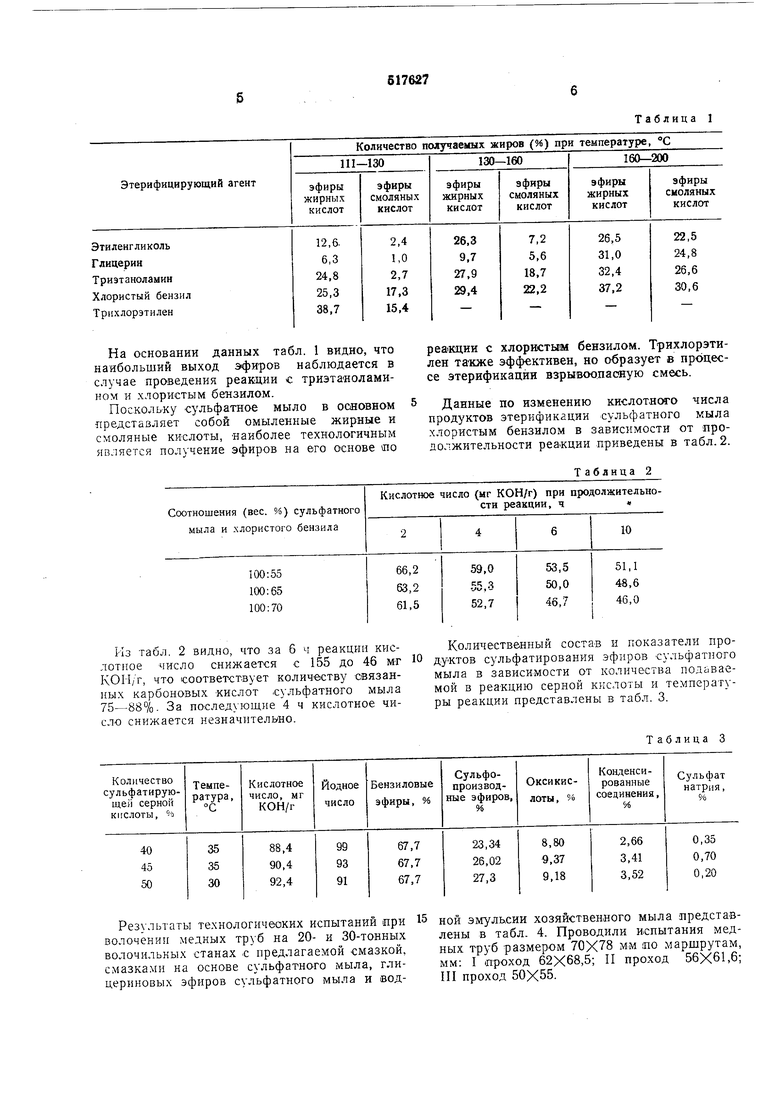

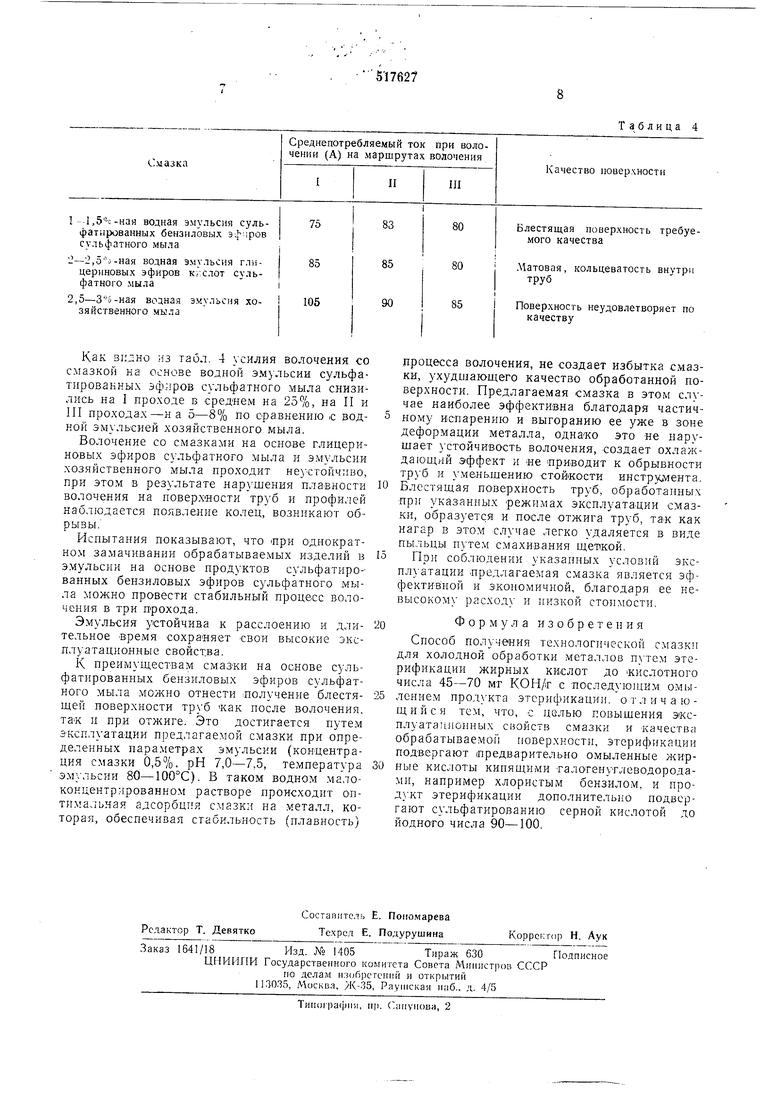

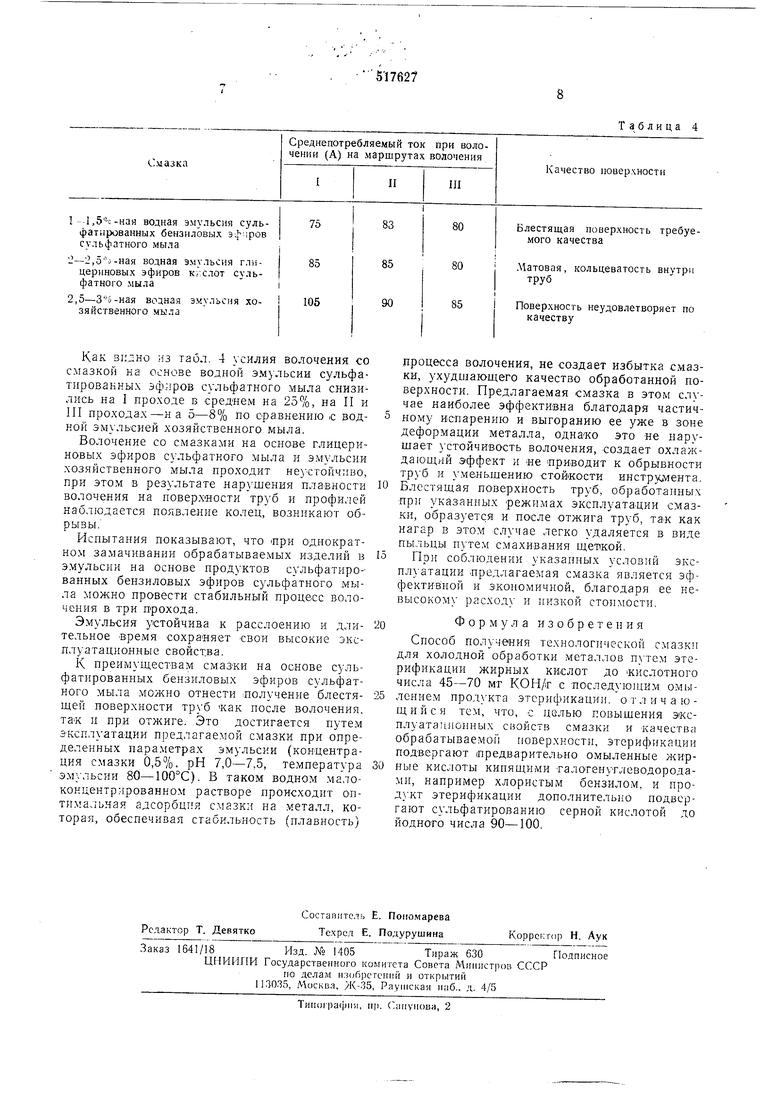

Поскольку сульфатное мыло в основном представляет собой омыленные жирные и смоляные кислоты, наиболее технологичным является получение эфиров на его основе то 1-13 табл. 2 видно, что за 6 ч реакции кислотпое число снижается с 155 до 46 мг Ю КОИ/Т, что соответствует количеству связанных карбоновых «ислот сульфатного мыла 75-88%. За последующие 4 ч кислотное число снижается незначительно. Результаты технологических испытаний при15 волочении медных труб на 20- и 30-тонных волочильных станах с предлагаемой смазкой, смазками на основе сульфатного мыла, глицериновых эфиров сульфатного мыла и водТаблица 1

реакции с хлористым бензилом. Трнхлорэтилен также эффективен, но образует в процессе этерификацнн взрывоопасную смесь.

Данные по изменению кислотного числа продуктов этерификации сульфатного мыла хлористым бензилом в зависимости от продолжительности реакции приведены в табл.2.

Таблица 2

Кислотное число (мг КОН/г) при продолжительноТаблица 3 Количественный состав и показатели продуктов сульфатирования эфнров сульфатного мыла в зависимости от количества подаваемой в реакцию серной кислоты и температуры реакции представлены в табл. 3. ной эмульсии хозяйственного мыла представлены в табл. 4. Проводили испытания медных труб размером 70X78 мм по маршрутам, мм: I проход 62X68,5; II проход 56X61,6; III проход 50X55. Как В1:лно iis табл. 4 усилия волочения со смазкой ка основе водной эмульсии сульфатнровакных эф;.фов сульфатного мыла снизились на 1 проходе в среднем на 25%, на II и III проходах-на по оравненню .с водной зм льсией хозяйственного мыла. Волочение со смазками на основе глицериновых зфиров сульфатного мыла и эмульсии хозяйственного мыла проходит не)Стойч;1во, при этом в результате нарушения плавности волочения на поверхности труб и профилей наблюдается появление колец, возникают обрывы. Испытания показывают, что лри однократном замачивании обрабатываемых изделий в эмульсии на основе продуктов сульфатированных бензиловых эфиров сульфатного мыла можно провести стабильный процесс волочения в три прохода. Эмульсия устойчива к расслоению и длительное время сохраняет -свои высокие эксплуатационные свойства. К преимуществам смаз-ки на основе сульфатированных бензиловых эфиров сульфатного мыла можно отнести получение блестящей поверхности как после волочения, таК и при отжиге. Это достигается путем эксплуатации предлагаемой смазки при определенных пара.метрах эмульсии (концентрация смазки 0,5%, рН 7,0-7,5, температура эмчльсии 80-100°С). В таком водном малоконцентрированном растворе происходит оптимальная адсорбция смазки на металл, которая, обеспечивая стабильность (плавность)

Таблица 4 процесса волочения, не создает избытка смазки, ухудшающего качество обработанной поверхности. Предлагаемая смазка в этом случае наиболее эффективна благодаря частичному исПарению и выгоранию ее уже в зоне деформации металла, однако это не нарушает устойчивость волочения, создает охлаждающий эффект и «е -приводит к обрывности труб и у.меньшению стойкости инстр мента. Блестящая поверхность труб, обработанных при указанных режимах эксилуата-ции смазки, образуется и после отжига труб, та« как нагар в этом случае легко удаляется в виде пыльцы путем смахивания . При соблюдении указанных условий эксплуатации предлагаемая смазка является эффективной и экономичной, благодаря ее невысокому расходу и иизкой стоимости. Формула изобретения Способ получения технологической с.мазкн для холодной обработки металлов путем этерификации жирных кислот до «ислотного числа 45-70 мг KOH/ir с последующим омыление.м продукта этерификации, отличагощийси тем, что, с целью повышения эксплуатационных свойств смазки и качества обрабатываемой поверхности, этерификации подвергают предварительно омыленные жирные кислоты кипящими галогенуглеводородами, например хлористым бензилом, и прод}-кт этерификации дополнительно подвергают сульфатированию серной кислотой до йодного числа 90-100.

Авторы

Даты

1976-06-15—Публикация

1974-10-01—Подача