(54) СПОСОБ НЕСВОЙЛАЧИВАЕМОЙ ОТДЕЛКИ ШЕРСТЯНЫХ МАТЕРИАЛОВ .

ароматической дикарбоновой кислоты по меньшей мере, с 8 атомами углерода или алифатической монокарбоновой кислоты минимум с двумя атомами углерода, или ди- карбоиовой кислоты по меньшей мере с 4 атомами углерода, ИJB соответствующем случае одного или нескольких из следую- щих компонентов; группы простого: алкилового эфира, содержащей предконденсат аминопласта; алифатического диола с 222 атомами углерода; многофункционального, предпочтительно дифункционального, органического соединения, которое в ка честве функциональных групп или атомов имеет подвижлый галоген, винильные или с ложно эфирные группы или максимум одну кислотную, нитрильную оксигруппу или эпоксидную группу вместе с минимум одной функциональной группой или одним co ответствующим атомом, и затем в соответствующем случае при повышенной температуре смешивают с соответствующим аммиаком или водорастворимым органическим Основанием,

рН реакционной смеси добавлением аммиака или водорастворимого органического основания доводят до 5 - 12 или 7,5 - 12, предпочтительно до 8 - 10. Для определения гначения рН растворяют в воде пробу реакционной смеси в соот- вествии, например, 1:1, : В качестве компонента 3 применяют этерифицированные в сложный эфир продукты присоединения жирных аминов к окиси этилена жирных амшюв, содержащих алифатические углеводородные остатки с 12-22 атомами углерода, предпочтительно с 16 - 18 атомами углерода, . Алифатические углеводородные остатки мо гут .быть ненасьпценными или насыщенными, разветвленными или, предпочтительно нерэзветвлепными.

В качечестве основного вещества применяют стандартные высокомолекулярные алкиламины или также смеси, которые по- лучакугся при переводе естественных смесей кислот жирного ряда, например жирны кислот сала, в соответствующие амины, В качестве восстановителя пригодны здесь наряду с щелочными и щелочноземельными сульфидами и щелочноземельными гидрогенсульфидами также и гидроксиламины, например сульфат гидроисиламина или тиосулфаты и .прежде всего соли сернистой кислоты например сульфиты и гидросульфиты питий, натрия, калия, магния, кальция , строн .ция, бария, алюминия, цинка или марганца или соли аммония. Предпочитают сульфаты или гидросульфаты натрия и калия.

Комбинация компонентов 1 - 3 и в соответствующем случае мягчителя (компонент 4) можёт .быть применена для отделки текстиля, в частности, в целях несвойлачиваемой отделки шерсти или смесей волокон, содержащих щерсть, например смесей шерсти и синтетического полиамида, полиэфира, полиакрилнитрила или целлюлозных волокнистых материалов, причем шерсть пропитывается водной ванной, в которую введены компоненты и при желании в малых количествах другие добавки, например смачиватели и диспергаторы, и соли. Послблропитки: щерсть высушивают. При проведении способа целесообразно предварительно замачивать шерсть и в ту же ванну добавлять сначала кислые соли мо нонадсерной кислоты, а затем компоне.- ты 1 и 3 и обрабатывать шерсть при температуре 20 - 10O°G и значении рН 2 5,предпочтительно 3 - 5, Подходящеесоотноше1ше ванны от 1:1О до 1:70,

Затем в той же Ванне можно проводит восстановительную дополнительную обработку. Затем обработанный материал отжимают и высушивают при 40-12О°С, Количество компонента 2 относительно веса шерсти составляет 0,6 - 5%,

Пригодными в качестве компонента 4 средствами, придающими мягкий гриф, я&ляются, например, масляные, жирные эмусии и эмульсии воска, продукты конденсации кислот жирного ряда, также эмульсии Полиэти лена, подиэтиленгликоля,Силоксана и силиконового масла. Можно также применять смеси указанных средств для придания мягкого грифа.

Получение компонента 1. . а) 98 г образовавшегося из 2,2-6ис(4 - оксифенил)-пропана и эпихлоргидрина эдоксида (0,5 экв, эпоксидных групп) вместе с 54,2 г смеси из 1-амино-эйкозана и 1 амино-докозана (0,35 экв, аминогрупп) и 47 г азелаиновой кислоты (0,5 экв, кислотных групп) перемешивают 2 части при 100°С внутренней температуры в атмосфере азота. Затем добавЛ51ЮТ 80 0-ный раствор в н-бутаноле из 54,2 г ди- и трибутилового эфира гексаметилоламина (т, е, смесь из ди- и трин- бутилового эфиров высокомётилолиро ванного простого эфира меламина) и перем€Ш1ивают еще раз втечение часа при 100°С. Прибавлением 240 г монобут злового эфира этиленгликоля получают 50%нь1й продукт средней вязкости с кислым числом 46,4,

121 г описанного 50%-ного продукта (О, 05 экв. кислотных групп) нагревают вместе с 12,2 г триэтилентетрамина (0,5 экв,аманогру1и1) в течение часа при 60 С внутренней температуры. После разбавления 225 г монобутилоБого эфира

этиленгликоля получают прозрачный раствор Препарат растворим в воде и имеет рН 9,7. б) 98 г (0,5 экв. эпоксидных групп) описанного в примере 1 эпоксида вместе с 54,2 г (0,35 экв, аминогрупп) смеси ,йз 1 - амино-эйкозана и 1- амино-доказана, а также 60,6 г (0,6 экв, кислотных групп) себациновой кислоты перемешивают 2 часа при 10О° внутренней темJ пературы в атмосфере азота. Затем добавляют 80%г-ный рйстБор. в н-бутаноле из 54,2 г ди- и три-н утилового эфира гексаметилолмеламина и перемешивают еще, час при 100°С, Разбавлением 253 г монобутилового этиленгликоля получают 5О%-ный продукт средней вязкости с кислотным числом 58,4,

192 г описанного 50%г-ного продукта (0,1 экв, кислотных групп) вместе с 24,4 г триэтйпентетрамина (1,0 экв,аминогрупп) перемешивают час при 60°С внутренней температуры.

. После разбавления 371,7 г монобутил(эфира этиленгликоля и прибавления 9 г 24%-ного аммиака получают прозрачный раствор, смешивающийся без ограничения с водой. Значение рН 9,8.

в) 98 г (0,6 экв, эпоксидных групп) описанного в приь5ере 1 эпоксида вместе с 54, 2 г (0,35 экв. аминогрупп) смеси из 1-амино-эйкозана и 1-амино- 9крэана, а также с 50,5 г себациновой кислоты (0,5 экв. кислых групп) пере1 :ешивают 2 часа при 10О°С в атмосфере азота. После разбавления 202,7 г монобутилового эфира этиленгликоля получают 5О%-ный продукт средней вязкости с кислотным числом 57,8.

1 15,5 г описанного 50%-чого продукта (d,075 экв. кислотных групп) вместе с 18,3 г триэтилентетрам1ша (0,75 экв. аминогрупп) нагревают в течение часа при ВО С внутренней температуры, После разбавления 281 г монобутилового эфира этиленгликоля получают прозрачный раствор, который смешивают с врдрй без ограничения. рН равно 10,1. . г) 98 г (о, 5 экв. эпоксидных групп эпоксида, описанного в примере 1, вместе с 27 г стеариламина (О, 2 экв, аминогрупп) и 50 г н-бутилгликоля перемешивают. 3 часа при 10О С внутренней температуры. Затем прибавляют 50,5 г себащрюБой кислоты (0,5 экв. кислотных групп) и перемешивают еще раз 3 час при 100 С внутренней температуры

Затем 10,2 г ангидрида уксусной кислоты (О,1 моля) перемешивают еще 3 час при , 1ОО°С внутренней температуры. После добавления 135 г н-бутил- гликоля перемешивают еще до охлажде- ия и получают прозрачный продукт средей вязкости с кислотным числом 91, 7i

д)98 г (о, 5 экв, эпоксидных групп) описашгого в примере 1 эпоксида вместе

с 31 г смеси из 1-амнно-эйкозана и 1амино-доказана (0,2 Э|св. аминогрупп) и 50 г н-бутилгликоля перемешивают в те- чегше 2 час при внутренней температуры. Затем добавляют 50,5 г себациновой кислоты (0,5 экв, кислотных групп) и перемешивают еще раз 2 час прк внутренней температ ры. После прибавления 12,4 г этиленгликоля (0,4 экв, гидроксильных групп) Перемешивают еще 2

час при внутренней температуры. Затем-добавляют 80)ный раствор в н-бутаноле из 54,2 г ди и трибутилового эфира гексаметиломеламина и еще перемешивают 2 час При 100°С вн тренней

температуры. После разбавления 182 г н-бутилгликоля получают прозрач1-5Ый продукт средней вязкости с кислотным Hitc лом 42,9,

е)98 г (0,5 экв, эпоксидных групп) описанного в примере 1 зпоксида вместе

с 31 г смеси из 1-амино-эйкозана к 1амино-докозана (0,2 экв. аминогрупп) и 50 г н-бутклгликоля перемешивают 3 лас при 1ОО-С Енутренней температуры.

Затем прибавляют 17,7 г гександиола--,6 (0,3 экв, гидрокскльных групп) и 50,5 г себащшовой кислоты (О, 5 экв. кислотных групп) и перемешивают еше раз 3 час при 10О°С внутренней температуры. ПоС

ле прибавления 4,6 г эпихлорг 5,ар1ша

(0,05 моля) перемешивают.еще 3 .час , при 100 С внутренней температуры, затем разбавляют 2О7,9 г н-бутилгликоля, охлаждают продукт до 7О С внутрекней

температуры и. Добавляют. 8О%-ный раствор н-бутанола из 9о.,5 г дк- и трибутилового эфира гексаметилолмелам1ша и перемешивают еще раз в течение 30 М1Ш при7О°С внутренней температуры. Затем

охлаждают до комнатной температуры,

ж)98 г эпоксида согласно примеру 1

(6,5 экв, эпоксида) вместе с 31 г (О, 2 экв. аминогрупп) смеси из 1-амило-чйко- зана и 1-амино-докозана и 50 г б тилгликопя перемешивают 3 час при 100 С внутренней температурь;. Затем прибавляют 15,6 г неопентилгликоля (0,3 экв. гидроксильных групп) и 5О,5 г себацико. вой кислоты (0,5 экв. кислотных групп) и .перемешивают еще раз при 10О С в.1;ут- ренлей температуры. Потом добавляют 9, 25 г эпихлоргидрина (ОД моля) и пе-

3 час при

ремешивают еще раз в..течение 100 С внутренней температуры,

1од конец реакции реакционную с.-;есь разбевляют 154 г tрйхлорзтилёла и перемешивают до охлаждения. Получают прозрачный расгвор средней вязкости со значением рН, равным 36.

100 г описанного продукта и 10 г 5О%-ного раствора продукта присоединения 70 молей окиси этилена к смеси жирных аминов ( - 22) шивают при быстром перемешивании и потом медленно растворяют 140 г деионизированной воды. Получают йоадкотекучую, высокодисперсную эмульсию, содержащую 20% действующего вещества. Значение рН равно 5,0.

з) 98 г апоксида согласно примеру 1 (0,5 экв. эпоксидных групп) вместе с 31 г смеси из 1-амино-эйкозана и l-aмн6-дoкQёaнa (оД экв. аминогрупп - водорода, связанные с азотом амина) и 50 г диметилформамида перемешивают 15 мин при 1ОО°С внутренней температуры. Затем добавляют 15,6 г неопентилгликоля (0,3 экв, гидроксильных групп и 50,5 г себашдаовой кислоты (Oi5 экй. кислотных групп) и перемешивают в течение 3 час при 10О° внутренней температуры. Затем прибавляют 13,9 г эпихлоргидрина (0,15 моля) и еше раз перемешивают .в течение 3 час при ЮО С внутренней температуры. Путем разбав ления 159 г перхлорметилена получают

Ь0;(ный продукт средней вязкости с кислотным числом, равным 28,4,

100 г пропукта смешивают с 12 г 50%-ного водного раствора из гидроабиетиламина и 80 молей окиси этилена и -.орошо перемешивают. Затем медленно прибавляют раствор 2 г фосфата, диаммония в 52,5 г воды (деионизированной) и эмульгируют приблизительно 5 м1Ш дополнительно. Получают высокодисперсную эмульсию с 30%-ным содержанием смолы рН 6,8, Получение компонента 3. Жирные или их смесь подвергают взаимодействию с окисью этилена известным путем. Полученные продукты присоединения нагревают до 60-65°С и затем в течение 15 мин вводят мочевину и в течение 30 мин амидосульфоновую кислоту. Температуру повышают медленным нагреванием (30 мин) до 95-10О°С и выдерживают реакционную смесь 6 час при температуре ванны от 10О до 105°С, потом добавляют столько воды, чтобы образовался 50/.ный раствор атерифи8 цированного в сложчый эфир продукта присоединения амина к этиленокиси.

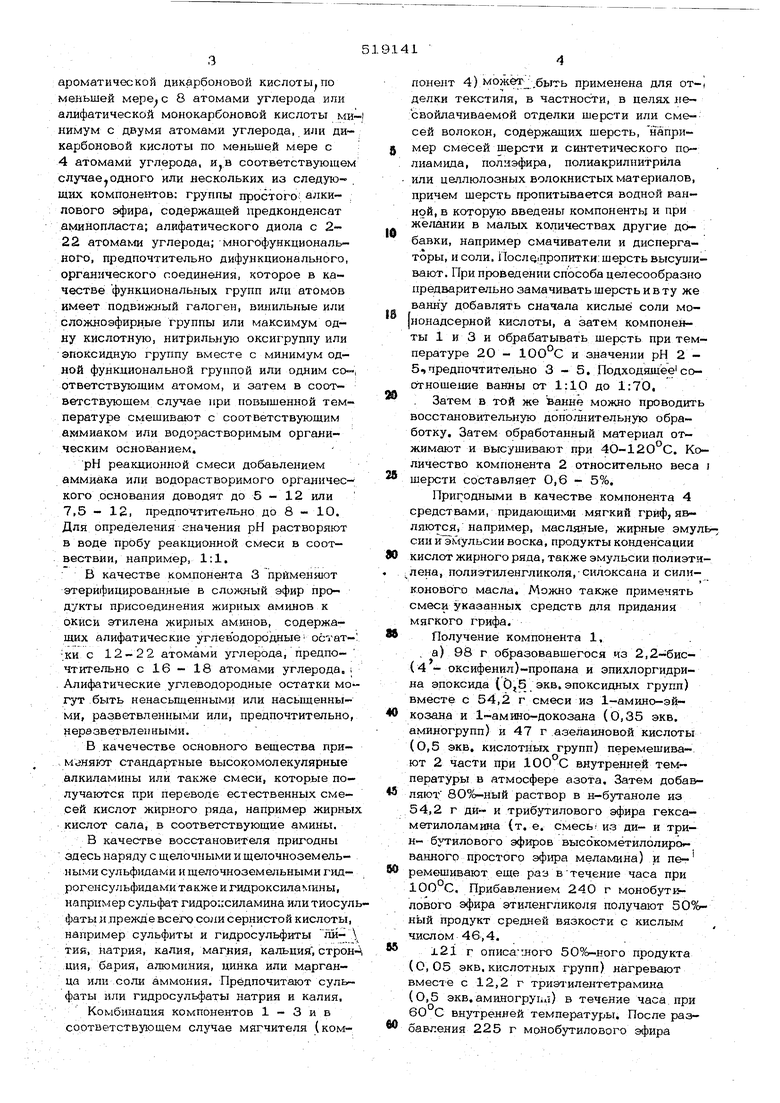

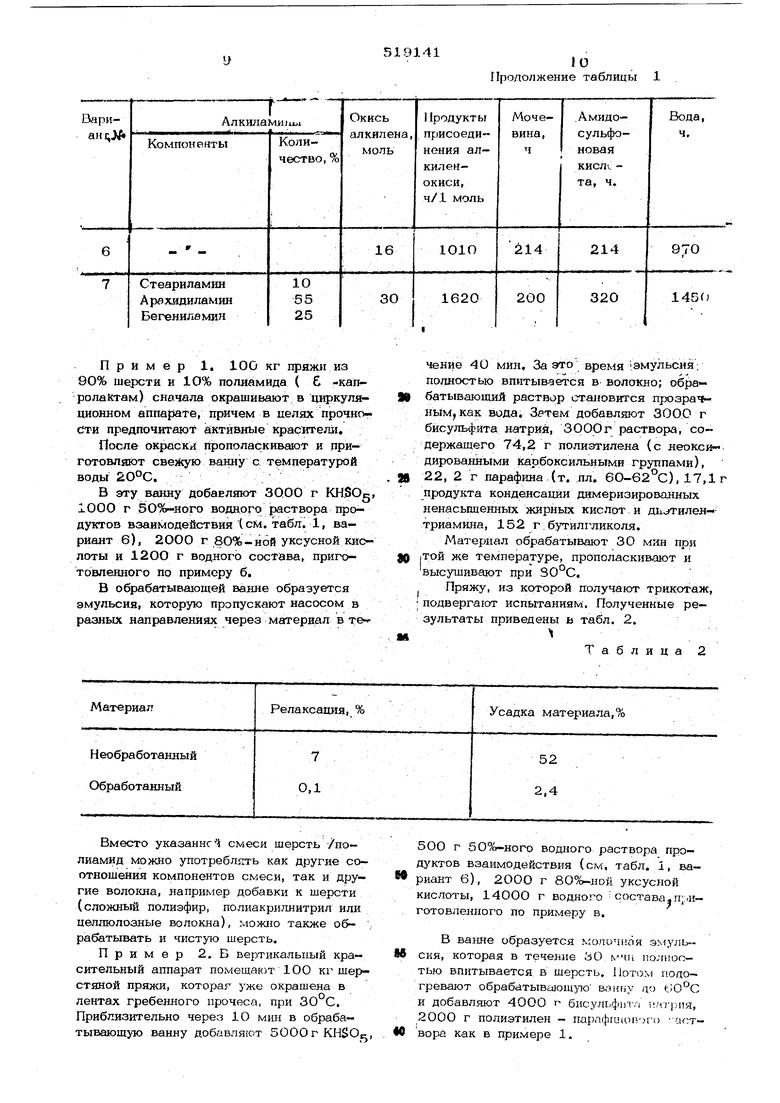

В табл. 1 указаны соответствующие компоненты реакдии, которые можно вво дить во взаимодействие согласно предла0 га.емому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ несвойлачивания отделки шерстяных материалов | 1972 |

|

SU444378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ СТУПЕНЧАТОЙ ПОЛИКОНДЕНСАЦИИ | 1970 |

|

SU433687A3 |

| Способ несвойлачиваемой отделки шерсти | 1969 |

|

SU451256A3 |

| Способ получения растворимых или диспергируемых в воде полимерных продуктов | 1971 |

|

SU466664A3 |

| Способ отделки кератинсодержащих текстильных материалов | 1973 |

|

SU529810A3 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| Способ получения производных 3-оксииминометилцефалоспорина или их солей | 1972 |

|

SU525429A3 |

| ВОДНЫЕ ПЕРВИЧНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2662226C1 |

| Способ крашения и печатания материалов из синтетических и натуральных полиамидных волокон | 1972 |

|

SU451257A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ СОЕДИНЕНИЯ СТИЛЬБЕНА | 1999 |

|

RU2241703C2 |

Таблица 1

у

Пример 1. 100 кг пряжи из 90% шерсти и 10% полиамида ( 6 -капролаКтам) сначала окрашивают в циркуляционном аппарате, причем в целях прочног сти предпочитают йктивные краситегаи

После окраски прополаскивают и приготовляют свезкую ванну с температурой воды 2ООС.

В эту ванну добаЕЛяют 3000 г KHSOg 100О г 50%-ного водного раствора продуктов взаимодействия (см. табл. 1, вариант 6), 2ООО г 8О%-ной уксусной кислоты и 12ОО г водного состава, приготовленного по примеру б,

В обрабатывающей ванне образуется эмульсия, которую пропускают насосом в разных направлениях через материал в теВместо указание ч смеси шерсть /полиамид можно употреблять как другие соотношения компонентов смеси, так и другие воло1ша, например добавки к шерсти (сложный полиэфир, полиакрилнитрил или целлюлозные волокна), можно также обрабатывать и чистую шерсть.

Пример 2. Б вертикальный красительный аппарат помещают 100 кг шерстяной прялш, котораг уже окрашена в лентах гребенного прочеса, при 30 С. Приблизительно через 1О мин в обрабатывающую ванну добавляют 500OrKHSO

519141

10

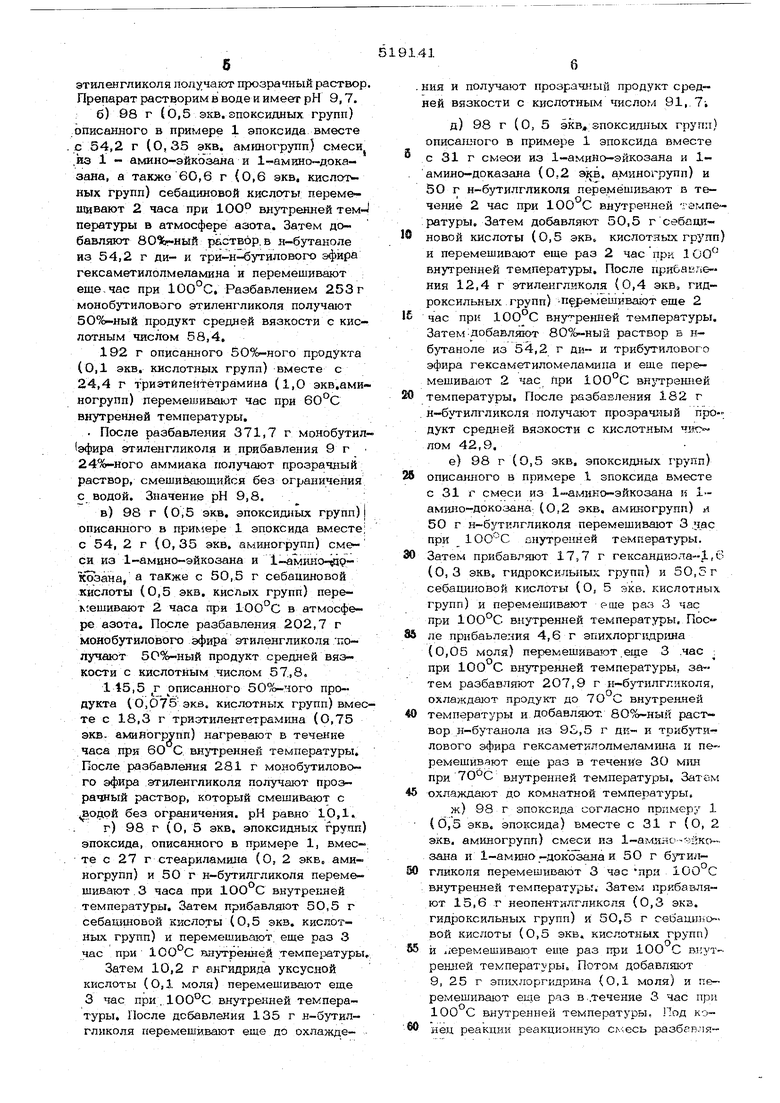

Продолжение таблицы 1

чение 40 мин. За это время .эмульсия, полностью впитывается в волокно; обрабатывающий раствор становится прозрачным, как вода. Затем добавляют ЗООО г бисульфита натри я, ЗОООг раствора, содержащего 74,2 г полиэтилена (с неокси- дированными карбоксильными группами),

22, 2 г парафина (т. пл. 6О-62°С), 17,1 г продукта конденсации димеризировалных ненасыщенных жирных кислот. и дьсггилен-триамина, 152 г. бутилгликоля.

Mai-ериал обрабатывают 30 мин при

ТОЙ же температуре, прополаскивают и высушивают при SO°C.

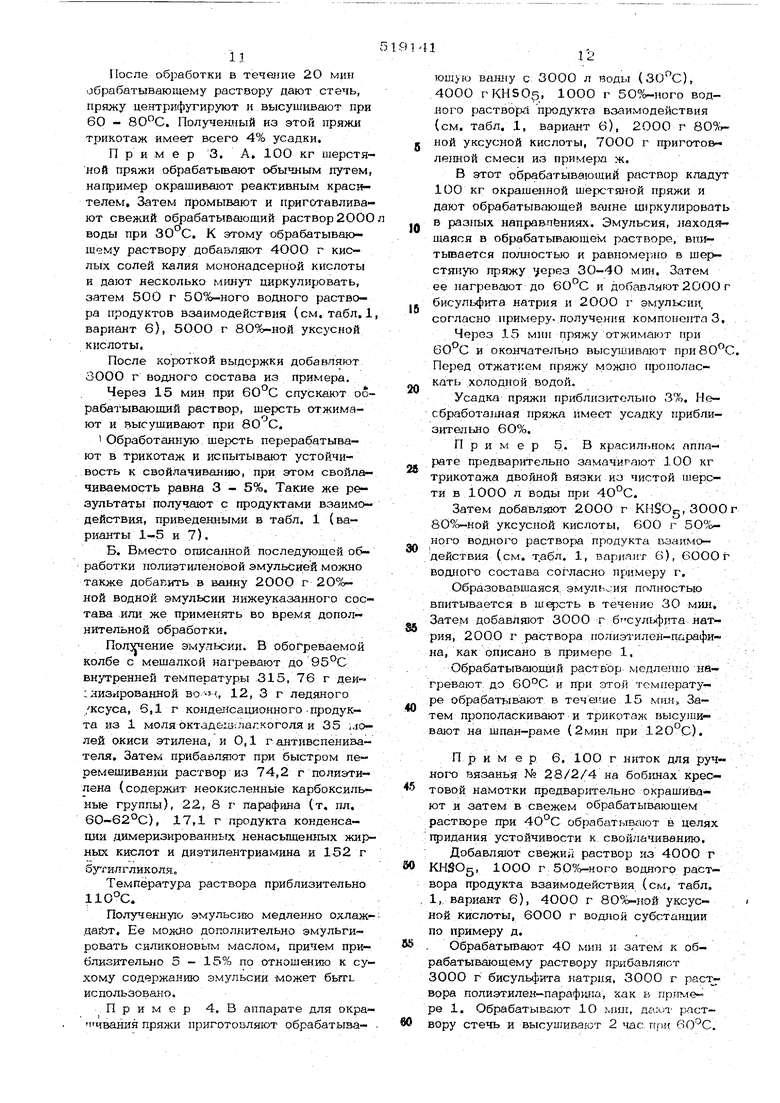

Пряжу, из которой получают трикотаж, подвергают испытаниям. Полученные результаты приведены в табл. 2.

Таблица 2

5ОО г 50%-ного водного раствора продуктов взаимодействия (см, табл. 1, вариант 6), 2000 г 80%-ной уксусной кислоты, 1400О г водного

состава п;:.- готовленного по примеру в.

В ванне образуется молочная эмуль-скя, которая в течение ЗО N4ii полностью впитывается, в шерсть. Потом подогревают обрабатыБа1ощ то воир;у /jo и добавляют 40ОО г бнсульф)Т,-1 аг1;.пя, 200О г полиэтилен - парлф1и() аствора как в примере 1. После обработки в течение 2О мин обрабатывающему раствору дают стечь, пряжу це.нтрифугируют и высушивают при 60 - . Полученный из этой пряжи трикотаж имеет всего 4% усадки. Пример 3. А. 100 кг шерстяной пряжи обрабатывают обычным путем например окрашивают реактивным красителем. Затем промывают и приготавливают свежий обрабатывающий раствор 2000 воды при 30°С. К этому обрабатывающему раствору добавляют 4000 г кислых солей калия мононадсерной кислоты и дают несколько минут циркулировать, затем 500 г 50%-кого водного раствора продуктов взаимодействия (см. табл. 1 вариант 6), 500О г 80%-ной уксусной кислоты. После короткой выдержки добавляют ЗООО г водного состава из примера. Через 15 мин при 60°С спускают об рабатывающий раствор, щерсть отжимают и высушивают при 8О С. 1 Обработанную щерсть перерабатывают в трикотаж и испытывают устойчивость к свойлачиванию, при этом свойлачиваемость равна 3 - 5%. Такие же результаты получают с продуктами взаимодействия, приведенными в табл. 1 (варианты 1-5 и7). Б. Вместо oпиca шoй последующей обработки полиэтиленовой эмульсией можно также добавить в ванну 20ОО г 2О/о- ной водной эмульсии нижеуказанного состава или же применять во время дополнительной обработки. Получение эмульсии. В обогреваемой колбе с мешалкой нагревают до 95°С внутренней температуры 315, 76 г деи:лизированной BO-J, 12, 3 г ледяного /ксуса, 6,1 г конденсационного-продукта из 1 моля октадеш лалкоголя и 35 i.io- лей окиси этилена, и 0,1 г антивспенивателя. Затем прибавляют при быстром перемешивании раствор из 74,2 г полиэтилена (содержит неокисленные карбоксильные группы), 22, 8 г парафина (т, пл, 60-62°С), 17,1 г продукта конденсации димеризированных ненасыщешп к жир ных кислот и диэтилентриамина и 152 г бугилгликоля. Температура раствора приблизительно 110°С. Полученную эмульсию медленно охлаж дают. Ее можно дополнительно эмульгировать силиконовым маслом, причем приблизительно 5 - 15% по .отношению к су хому содержанию эмульсии может быть использовано. Пример 4. В аппарате для окра 1чвания пряжи приготовляют обрабатыва- 1 юшую ванну с, ЗООО л воды (), 4000 rKHSOs, 1ООО г 50 о-ного водного раствора продукта взаимодействия (см. табл. 1, вариант б), 2000 г В07 гной уксусной кислоты, 70ОО г пригото ле1шой смеси из примера ж. В этот обрабатывающий раствор кладут 100 кг окрашенной шерстяной пряжи и дают обрабатывающей ванне циркулировать в разных направлениях. Эмульсия, наход$ щаяся в обрабатывающем ргэстворе, впи- тьшается полностью и равномерно в щерстяную пряжу ерез 30-40 мин. Затем ее нагревают до 60 G и добавляют 2ООО г бисульфита натрия и 200О г эмульсии, согласноцримеру-,получения компонентл 3, , Через 15 мин пряжу отжимают при 60 С и окончательно высушивают при 8О-С. Перед отжаткем пряжу можно про поласкать .холодной, водой. Усадка пряжи приблизительно 3%. Несбработа1шая пряжа имеет усадку приблизительно 6О%. Пример 5.. В красильном аппарате предварительно замачигают 100 кг трикотажа двойной вязки из чистой шерсти в 1000 л воды при 40°С. Затем добйвляют 20ОО г KHSOg,3OOOr 80°о-ной уксусной кислоты, 6ОО г 5O -t нрго водного раствора продукта взаимодействия (см. т.абл. 1, вариант 6), бООО г водного состава согласно примеру г. Образовавшаяся, эмульсия полностью впитывается в шфсть в течение 30 мин. ;. Затем добавлязот ЗООО г бтсульфщга натрия, 2000 г раствора .полиэтилен-парафина, как описано в примере 1, Обрабатываюишй раствор медлелпо нагревают, до .бОТ. и при этой температуре обрабатьгвают в течение 15 мин. Затем прополаскивают и трикотаж высушивают на шпан-раме (2мин при 120°С). Пример 6. 100 г ниток для ручного вязанья № 28/2/4 на боб1шах крестовой намотки предварительно окрашива- ют и затем в свежем обрабатывающем растворе при 40°С обрабс1Тывают в целях придания устойчивости к, свойлачиванию. Добавляют свежий раствор из 4000 г KHSOg, 1ООО г 5Р%-ного водного раствора продукта взаимодействия (см, табл. 1, вариант 6), 4ООО г уксусной кислоты, 6000 г водной субстанции по примеру д.. Обрабатывают 40 мин и затем к обрабатывающему раствору прибавляют ЗООО г бисульфита натрия, ЗООО г ргаствора полиэтилен-парафина, как в пр;гме ре 1. Обрабатывают 1О мнн, дгисп- раст вору стечь и высушивают 2 час:. ггп.и .

L3

|1 езультаты исяплтаннй аналогичлы примерам 1-5, Таких же результатов достигают и при применении водного состава по примеру е,

Формула изобретения

Способ несвойлачиваемой отделки шерстяных материалов путем пропитки их при 20 - 100°С водным составом с рИ 2 - 5 на основе продукта взаимодействия эпоксидов с ам1щами жирного ряда и дикарбоновыми кислотами, сушки и последующей термообработки, о т л и ч а ю519141

14

IU и и с я тем, ч-го, с целью повышени5 эффекта несвойлачивания материалов, используют смесь указанного продукта с:

а) кислой солью мояонадсерлой кислоты 1целочно1Х) металла, аммония или органического амина;

б.) с эторкфицироваилым ди- или по- лнкарбоновой кислотой продуктом присо- едш1енйя алифатическогпэ амина с 12 -. 22 атомами углерода и 6 - ЗО молей окиси этилена, и после пропиткиперед сушкой проводят окислительно-вс- становительную обработку известными средствами,;

Авторы

Даты

1976-06-25—Публикация

1973-08-08—Подача