1

Изобретение относится к химической технологии, в частности к получению продуктов ступенчатой поликонденсации на основе эпоксидных смол.

Известен способ получения продуктов

ступенчатой поликонденсации путем взаимодействия полиглицидилового эфира полифе- НОЛОВ с алифатическим дипервичным диамином в соотношении 2 модя аминогрупп ,на 1 моль эпоксидных групп и последующего взаимодействия полученного аддукта с полиэпоксидом в присутствии органического растворителя.

Цель изобретения - получение стабильных продуктов ступенчатой конденсации. Для этого полиглицидиловый эфир полифенолов и алифатический дип ервичный диамин берут в соотношении 3-5,5 экв на 1 экв эпоксидных групп и полученный аддукт бе,рут в количестве 2-Б экв на 1 экв полиэпоксида.

полиглицндилоБый эфир может быть получен из многоатомных фенолов или полифенолов, таких как резорцин, фенольноформальдегидных продуктов конденсации резольного или новолачного типа, бис-(fl.-оксифенил)-метана и особенно 2ч2-бис-(4-юксифенил) -пропана- (диометана).

Oco6ieHHO пригодным является полигдицидиловый эфир 2,2-бис-(4 -оксифенил)-пропана, который содержит 3,8-5,8 экв эпоксидных групп на 1 кг.

В качестве алифатических дипервичных аминов могут быть применены циклоалифа- тические или циклоалифатически-алифатические дипервичные амины, в которых по крайней мере одна из первичных аминогрупп связана с цкклоалифатическим углеродным атомом кольца и содержащих 2-14 углеродных атомов. К таким аминам относятся, например. 1-амино-3-aминoмeтшl-3,5,5-триметил-циклогексан (изофорондиамин, 1-амино-2-аминометил-цшшогептан и 4,4- -диамино.-дициклогексилметан. Могут также использоваться: ациклические алифатическце диамины, например этилендиамин, пропилендиамин или триэтилентетрамин.

По предлагаемому способу сначала попучают аддукт полиглицидилового эфира фенола с амином. Температура реакции составляет 3433687 1ОО-120 С, предпочтительно 110-12О°С. Поскольку реакция является экзотермической, достаточно нагревать один из участвующих в реакции компонентов, например диамин, до 100°С и затем вводить полиглицидиповый 5 По истечении чеса реакцию, которая пр водится в отсутствии кислорода, можно считать оконченной. К полученному аддукту добавляют органический растворитель, например диоксан, изопропиловый, этиловый или метиловый спирт, н-бутиловый эфир этиленгликоля, диэтиленгликольмонобутиловый эфир или бейзин, бензол, толуол, ксилол . и т. д. Полученный аддукт при температуре ни же 100 С подвергают дальнейшему взаим действию с эпоксисоединениями в соотно- ;шении 1 экв эпоксидных групп на 2-5 экв аминогрупп, В качестве эпоксисоединений предпочтительно использовать ;полиглицидил вые полифенолов. В полученный продукт добавляют кислоту и следят за тем, чтобы проба реакцион ной смеси после разбавления водой имела значение рН среды 2-8. Полученные продукты могут быть применены в текстильной промышленности, например для несвойлачивания шерсти и крашения. При использовании получаемых продуктов в комбинации с форконденсатами амин пластов на текстильных материалах, в честности на хлопчатобумажных тканях, дост1Пается устойчивый к стирке эффект Soil-Re leas Возможно также осуществить так называемую безгладильную обработку текстильных материалов. Кроме того, с помощью составов, со- держащих предлагаемый продукт, можно достигнуть хорошее фиксирование красителей на текстильных материалах. Отделка текстильных материалов предлагаемым продуктом приводит к улучшению физико-механических свойств обработанного материала. Предложенные продукты взаимодействия пригодны также в качестве средства для укладки волос и особенно в качестве средства для проклеивания бумаги при ее изго товлении. Применение предложенного продукта взаимодействия оказывается предпочтительным прежде всего при изготовлении бумаг, которые содержат в качестве наполнителя карбонат кальция. Пример 1. 434 г (2,55 моля) 1-амино-З-аминометил-3,5,5-триметип-циклогексана нагревают в аппарате с мешалкой в атмосфере азота до температуры около 100°С. При непрерывном перемешнвании в течение 30 мин добавляют 191 г (1 экв эпоксигрупп) эпоксида/5,25 экв эпоксигпупп на - полученного из 2.,2.- -бис-(4 -оксифенил)-пропана и эпихлоргидрина. Температура реакшш 110-12О С. По истечении следующих 30 мин при 110120 С добавляют 625 г гликольмонобути. лового эфира. После охлаждения при перемешивании получают средневязкий - прозрач-. ный раствор. Содержание аминогрупп этого раствора составляет 3,73 экв/кг. 1О7,2 (0,4 экв аминогрупп) полученного таким образом раствора нагревают при тщательном перемешивании до 50°С. Затем в течение 35. мин прикапывают раствор 19,1 г (0,1 экв эпоксигрупп) эпоксида указанного в предыдушем абзаце состава в 19,1 г гликольмонобутилового эфира. После 30-мин перемешивания при 50°С пробастановится-отчетливо растворимой в разбавленной водной уксусной кислоте. Разбавляют смесью из 24 г ледяной уксусной кислоты и 170 г воды и перемешивают дальше вплоть до охлаждения. Получают прозрачный раствор, содержание сухого вещества в котором составляет 20%, а рН Пример 2. Указанным в примере 1 способом подвергают взаимодействию 2О6 г (1,8 моля) 1-амино-2-аминометилциклопентана с 191 г (1 экв эпоксигрупп) эпоксида указанного состава. После этого добавляют ЗО7 г гликольмонобутилового эфира. Полученный ташм образом раствор содержит аминогрупп 4,38 экэ/кг. 91,2 г (0,4 экв аминогрупп) этого раствора нагревают при перемешивании до 51 С. После этого в течение 30 мин прикапывают раствор 19,1 г (0,1 экв эпоксигрупп) эпоксида указанного в примере 1 состава, в 19,1 г гликольмонобутилового эфира. После 30-мин перемешивания при температуре около 50 С проба является отчетливо растворимой в разбавленной водной уксусной кислоте. Разбавляют реакционную смесь раствором 24 г ледяной уксусной кислоты в 163 г воды и перемешивают до охлаждения. Полученный таким образом прозрачный раствор содержит 2О% твердого вешест ва и имеет рН среды 6,4. Пример 3. 456 г (4 моля) 1,2-диаминциклогексана помещают в аппарат с мешалкой и нагревают в атмосфере азота до . При перемешивании в течение. 30 мин добавляют 382 г (2 экв эпоксигрупп) эпоксида, полученного из 2,2-бис-(41-оксифенил)-пропана и эпихлоргидрина. Температура реакции составляет 100140°С. Через ЗО мин при 1ОО-120°С добавляют 838 г н-бутиленгликоля. После охлаждения при перемешивании получают средневязкий, прозрачный раствор. Содержа ние аминогрупп этого раствора составляет 4,2 экв/кг. 95,5 г (0,4 экв аминогрупп) полученного таким образом раствора нагревают при тщательном перемешивании до температуры внутри реакционной массы 50 С. В течение 30 мин прикапывают раствор из 19,1 г (0.1 экв эпоксигрупп) эпоксйда указанного состава в 19,1 г н-бутил гликоля.Q После ЗО мин перемешивания при 58 С проба является отчетливо растворимой в разбавленной водной уксусной кислоте. Раз бавладот реакционную массу смесью из 1в .ледяной уксусной кислоты и 188 г воды и перемешивают до охлаждения. Получают прозрачный раствор с содержанием сухого вещества 20% и значением рН среды 7,0. Пример 4. 191г описанного в примере 1 аминосоединения (0,8 экв аминогрупп) нагревают при тщательном перемешивании до внутренней температуры 50 С. Затем в течение 30 мин прикапывают раствор 19,1 г (0,1 экв эпоксигруп эпоксида указанного в щзимере 3 состава в 19,1 г н-бутилгликоля. Через 2О мин проба становится отчетливо растворимой в разбавленной водной уксусной кислоте. Разбавляют реакционную массу смесью из 34 г ледяной уксусной кислоты и 332 г во ды и пере 1ешивают дальше до охлаждения, ТГ1олуча1от прозрачный раствор, содержание твердого вещества которого составляет ;20%, рН среды 7,0. Пример 5. 15О г 4,4 -диамино-дициклогексилметана (О,713 моля) помещают в аппарат с мещалкой и нагревают в атмосфере азота до . При этой температуре в течение ЗО мин при перемешивании прикапывают 53,5 г (0,25 экв эпоксигрупп) описанного в примере 3 эпоксида, причем температура реакции поддерживается на уровне ЮО-120 С. Еще через ЗО мин при 110 С добавл5пот 2ОЗ,5 г н-бутилгликоля. При перемешивании дают массе охладиться и получают прозрачный, средневязкий раствор. Содержание аминогрупп этого раствора cocTaans ет экв/кг. 113 г (0,4 экв эпоксигрупп) полученно го раствора при тщательном перемешивани нагревают до внутренней температуры 50°С Затем в течение 30 мин прикапывают раст вор из 19,1 г (О,1 экв эпоксигрупп) описанного эпоксида в 19,1 г н-бутилгликоля Спустя 1 час добавляют 24 г ледяной уксусной кислоты к 2ОЗ г воды и перемешивают до охлаждения. Получают прозрач- ный раствор, содержание твердого вещества которого составляет 20%, а рН среды. 6,4., i Пример 6. 75г этиленддамина (1,25 моля) нагревают в течение-часа до :120-15О°С с 95,5 г (0,5.экв эпоксигрупп) эпоксида, описанного в примере 3. Получают прозрачное, средневязкое вещество, содержание аминогрупп которого со- ставляет 14,2 экв/кг. 70,4 г (1 экв аминогрупп) этого продукта растворяют в 70,4 г н-бутилгликоля и нагревают до температуры (внутренней) 6О С. Затем в течение 30 мин приливают раствор из 38,2 г описанного в пр мере 3 эпоксида (0,2 экв эпоксигрупп) и 40 г н-бутилгликоля. Еще через 30 мин добавляют 40 г ледяной уксусной кислоты и 280 г воды и перемешивают до охлаж-. . дения. Получают прозршчный, вяакртекучий раствор, содержание твердого эещества- в котором составляет 20%, а рН среды 7,6. Пример 7. 146 г триэтилентетрамина (1 моль) перемешивают в течение часа при 110-15О°С совместно с 191 г (1 экв эпоксигрупп) описанного в примере 3 эпоксида. После этого разбавл5пот 337 г н-бутилгликоля и перемешивают до охлаждения. Получают прозрачный раствор, содержание аминогрупп которого составляет 10,3 экв/кг. 155,2 г этого раствора (0,8 экв аминогрупп ) нагревают до внутренней темпе-. ратуры 60 С. После этого в течение 30 мин приливают 19,1 г (О,1 экв эпокси; групп) описанного в примере 3 эпоксида, растворенного в ЮО г к-бутилгликоля. Затем еще через ЗО мин добавляют 24 г. ледяной уксусной кислоты и 149 г воды и пермешивают до охлаждения. Получают жидкотекучий раствор с содержанием сухого вещества 21,5% и рН среды 8,0. Делят раствор на две части и добавляют 38,5 г концентрированной соляной кислоты, благодаря чему значение рН. среды получают равным 2,0. Содержание сухого вещества составляет 18%. Пример 8. 130 г (0,76 моля) 1- мино-З- минометил-3,5, 5-триметилциклогексана помещают в аппарат с мешалкой и нагревают в атмосфере азота до . При перемешивании прикапывают 57,3 г (О,3 экв эпоксигрупп) описанного, в.примере 3 эпоксида в течение ЗО мин причем температуру реакции поддержива ют на уровне 11О-12О°С. Спустя еще 30 мин при 110-12О°С добавляют 187 г н-бутилгликоля. Получают прозрачный, средневязкий раствор. Содержание аминогрупп этого раствора составляет4,0 экв/кг.

125 г раствора (0,5 экв аминогрупп) нагревают до внутренней температуры 6О°С В течение 30 мин прикапывают раствор 2О,6 г диглицидилового эфира фталевой кислоты (0,125 экв эпоксигрупп) и 5О г н-бутйлгликоля. Через 30 мин добавляют SO г ледяной уксусной кислоты и 185 г воды и перемеишвают до охлаждения. Получают прозрачный раствор, содержание сухого вещества которого составляет 20% и значение рН среды 6,8.

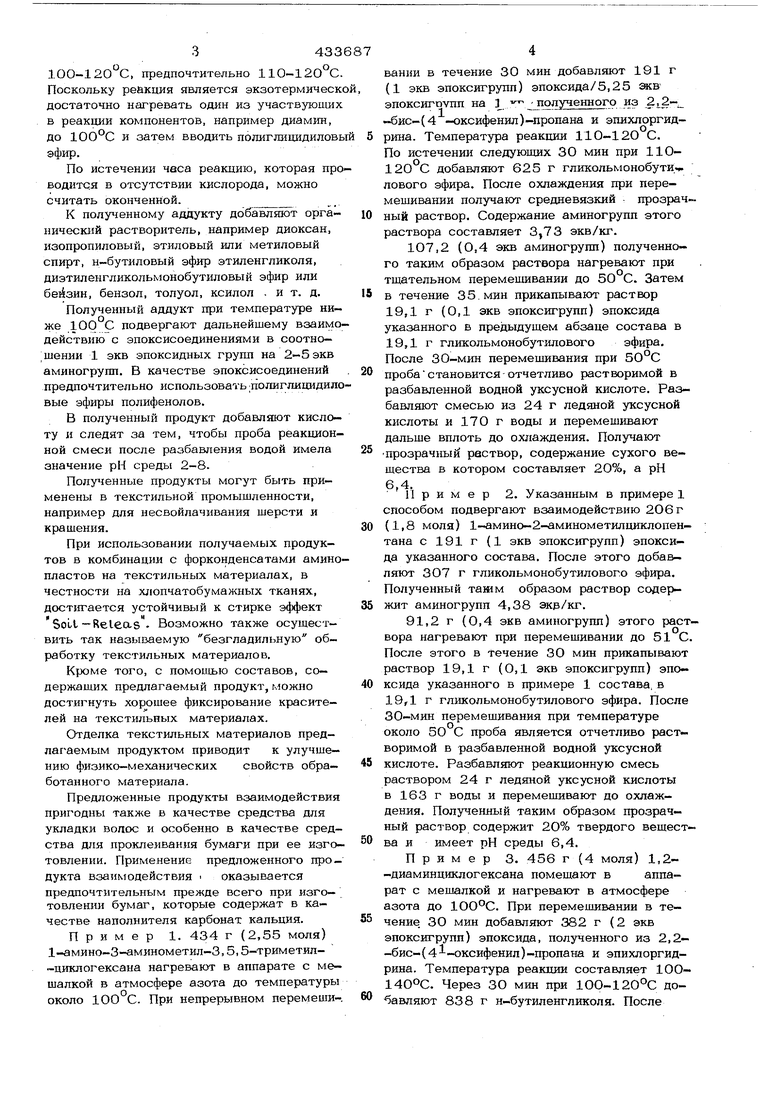

Пример 9. 217 г (1,275 моля) 1-амино-З-аминометил-3,5,5-триметилщд логексана помещают в аппарат с мешалкой и.нагревают в атмосфере азота до 8О С. При перемешивании прикапывают в течение 60 мин 80 г (0,5 экв эпоксигрупп) эпоксида формулы

I о

HgC -jCH -HgC-OHgC-tAs-CKa-O-CHa-CH-CH

ОL

CH2-0-CHi-CH CHi

Температура поднима ется при этом до . Затем внутреннюю температуру повышают до 120 С и перемешивают еше в течение часа. Вслед за этим добавляют 297 г н-бутилгликоля и перемешивают до охлаждения. Содержание аминогрупп полученного раствора составляет 4,17 экв/кг.

12О г (0,5 экв аминогрупп) раствора нагревают до внутренней температуры 60 С После этого прикапывают в течение 30 мин раствор из 2О,6 г диглицидилового эфира фталевой кислоты (0,125 экв эпоксигрупп) и 50 г н-бутилгликоля. Еще через ЗО мин добавляют 30 г ледяной уксусной кислоты и 169 г воды и перемешивают вплоть до охлаждения.

Получают жидкотекучий прозрачный раствор, содержание сухого вещества которого составляет 20%, а рН среды 6,7.

Пример 10. 133 г (0,78 моля) 1-амино-З-амином етил-3,5,5-триметилцик- погексана помещают в аппарат с мешалкой и нагре1вают в атмосфере азота до 100°С. При перемешивании прикапывают в течение ЗО мин 97 г (0,57 экв эпоксигрупп) описанного в примере 3 эпоксида. Температуру реакции поддерживают на уровне 110120 С. Через 30 мин при 11О-120°С .добавляют 23О г бутнлгликоля. Получают

средневязкий раствор, содержание аминогрупп которого составляет 3,31 экв/кгГ 75,6 г (0,25 экв аминогрупп) этого раствора нагревают до внутренней темпера- туры 60 С. Затем приливают в течение 30 мин раствор 19,1 г (О,1 экв эпоксигрупп) описанного в примере 3 эпоксида в 50 г н-бутилгликоля. Еще через ЗО мин добавляют 13,5 г ледяной уксусной кислоты и 117 г воды и перемешивают дальше вплоть до охлаждения. Получают прозрачный жидкотекучий раствор, содержание сухого вещества которого составляет 20%, а рН среды 7,0.

Пример 11. В пиркулянионном аппарате подвергают крашению известным способом 1ОО кг :Ше|5етяиой пряжи с применением прочного красителя,, в частности реактивного красителя или 1:2 хромового

или кобальтового комплекса азокрасителя. По окончании процесса крашения шерсть промывают. Для этой цели приливают 150О л воды температурой 5О С и добавляют 12 кг раствора аддукта в гликольмонобутиловом эфире. Если раствор равномерно распределен, можно в течение 15 мин подавать раствор 4 кг тринатрийфосфата в 20 л воды. Еще через ЗО мин добавляют 2 кгД2%г-ного водного раствора продукта

присоединения из 1 моля октадеканола и 35 молей этиленоксида и обрабатывают еще 15 мин. В заключение тщательно полощут и сушат в течение часа при 6О-8О С. Пряжа является устойчивой к свойлачиванию и

безусадочной.

Аналогичные результаты получают при использовании аддукта, процесс получения которого описан в примера 2. .Пример 12. В аппарате для крашения пряжи в мотках подвергают крашению вначале 100 кг шерсти с применением реактивных красителей. По окончании крашения производят тщательное полоскание. После этого приготавливают свежий обрабатываю-

щий раствор из 4000 л воды температурой 40°С.

В раствор добавляют 2 кг аммиака 25%ной концентрации и через 5 мин еше 8 кг : препарата, полученного в соответствии с

примером 7. В ванне с раствором образуется стабильная эмульсия, которая в течение 30 мин равномерно поглощается шерстью. После этого в ванну вводят еще 2О кг перекиси водорода и через 15 мин еще

2 кг 12,5%-ного водного раствора продукта присоединения из 1 моля октадеканола и 35 молей этиленоксида. По истечении следующих 15 мин производится двукратное полоскание на холоде. После сушки

шерсть является устойчивой к свойлачива- 433 шю и в соответствии со стандартами 1 W/S7B и 7С. Аналогичные результаты достигаются 1ри использовании препаратов, полученных 3 соответствии с примерами 3, 4, 5, 6, В и 9. Пример 13. 100 кг отбеленной сульфитной целлюлозы измельчали в ролле эбычным способом и затем спускали в сме сительную емкость, в которой добавляии в качестве наполнителя 2О кг карбонага кальция. После распределения наполнителя в суспензии бумажной массы добавляии 0,3-0,7% продукта, описанного в приме ре 10, в расчете на целлюлозу и содержа- яке твердого вещества. Для повышения удерживающей способности наполнителя может вводиться соответствующее средство незадолго перед сливом бумажной массы Бумага, полученная с применением этого или аналогичного состава массы, исполь зуется преимущественно в качестве пищущей и печатной бумаги и имеет исключительную стойкость к действию чернил, что является следствием хорошего проклеивания. Сульфат алюминия, который в более или менее значительных Количествах вносится в эту систему посредством совместного арименения бумажной макулятуры, не препятствует проклеиванию. В этой системе карбонат калышя може быть заменен имеющимся в продаже каолином. Эффект проклеивания в этом случае такой же, как и в случае применения карбоната кальция. Пример 14. 1ОО кг неотбеленной сульфатной цеЯлкшозь измельчали известным способом в ролле и спускали в смеситель. Затем туда добавляют 0,3-0,5% описанного в примере 11 продукта, в расчете на целлюлозу и содержание твердого Ьещества. После тщательного перемещивания бумажная смесь поступает на бумагоделательную мащину. Изготовленная таким образом бумага может быть использована для упаковки. I дмет изобретения Списоб получения продуктов ступенчатой поликонденсации путем взаимодействия полиглицидилового эфира полифенолов с алифатическим дипервичным диамином и последующего взаимодействия полученного аддукта с добавочным количеством полиэпоксида в присутствии органического растворителя, отличающийся тем, что полиглицидиловый эфир полифенолов и алифатический дипервичный диамин берут в соотношении 3-5,5.-экв аминогрупп на 1 экв эпоксидных групп и полученный аддукт берут в количестве 2-5 экв на 1 акв полиэпоксида.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ несвойлачивания отделки шерстяных материалов | 1972 |

|

SU444378A1 |

| Способ несвойлачиваемой отделки шерсти | 1969 |

|

SU451256A3 |

| Способ несвойлачиваемой отделки шерстяных материалов | 1973 |

|

SU519141A3 |

| Способ получения растворимых или диспергируемых в воде полимерных продуктов | 1971 |

|

SU466664A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ПРОПИТКИ волокнистых МАТЕРИАЛОВ | 1973 |

|

SU376948A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАЛОИДОВ | 1973 |

|

SU372813A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 7-АМИНОЦЕФАЛОСПОРАНОВОЙ КИСЛОТЫ | 1973 |

|

SU385452A1 |

| ВОДНАЯ ДВУХКОМПОНЕНТНАЯ СШИВАЮЩАЯСЯ КОМПОЗИЦИЯ | 2001 |

|

RU2282648C2 |

| БА..;^''?^'•i5"?>&V^ST|:;:ГйУй | 1973 |

|

SU386516A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ 2,4,6-ТРИЙОД- БЕНЗОЙНОЙ КИСЛОТЫ | 1970 |

|

SU286636A1 |

Даты

1974-06-25—Публикация

1970-05-06—Подача