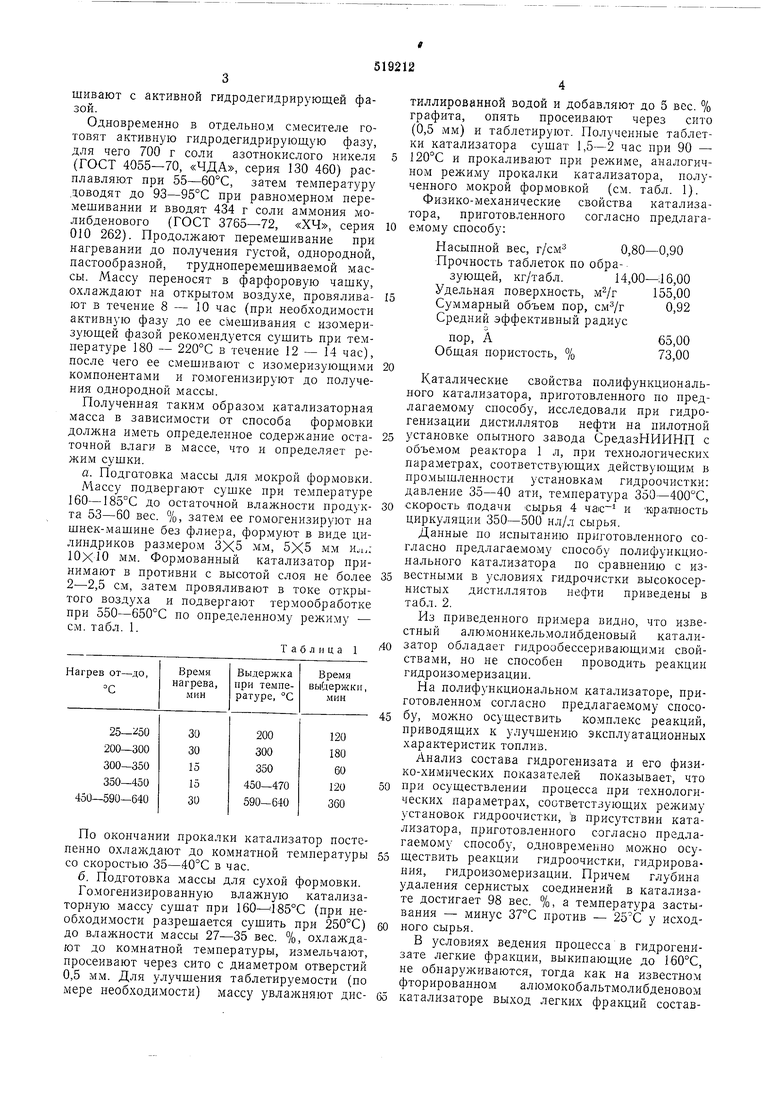

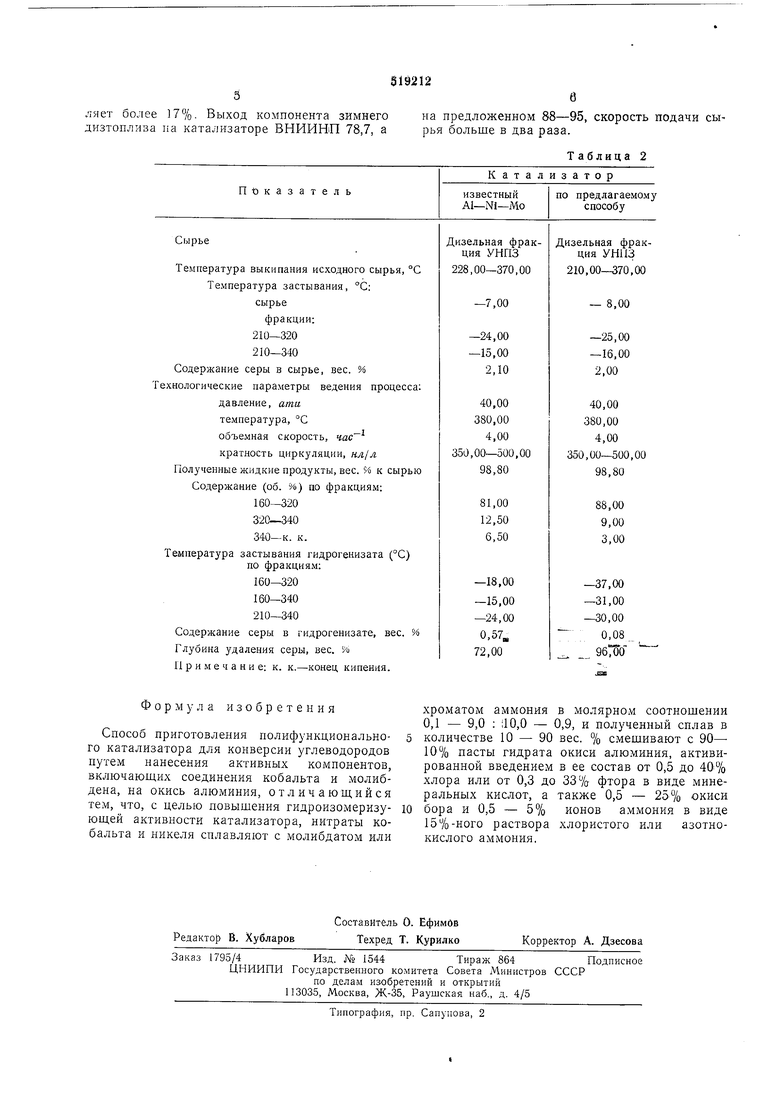

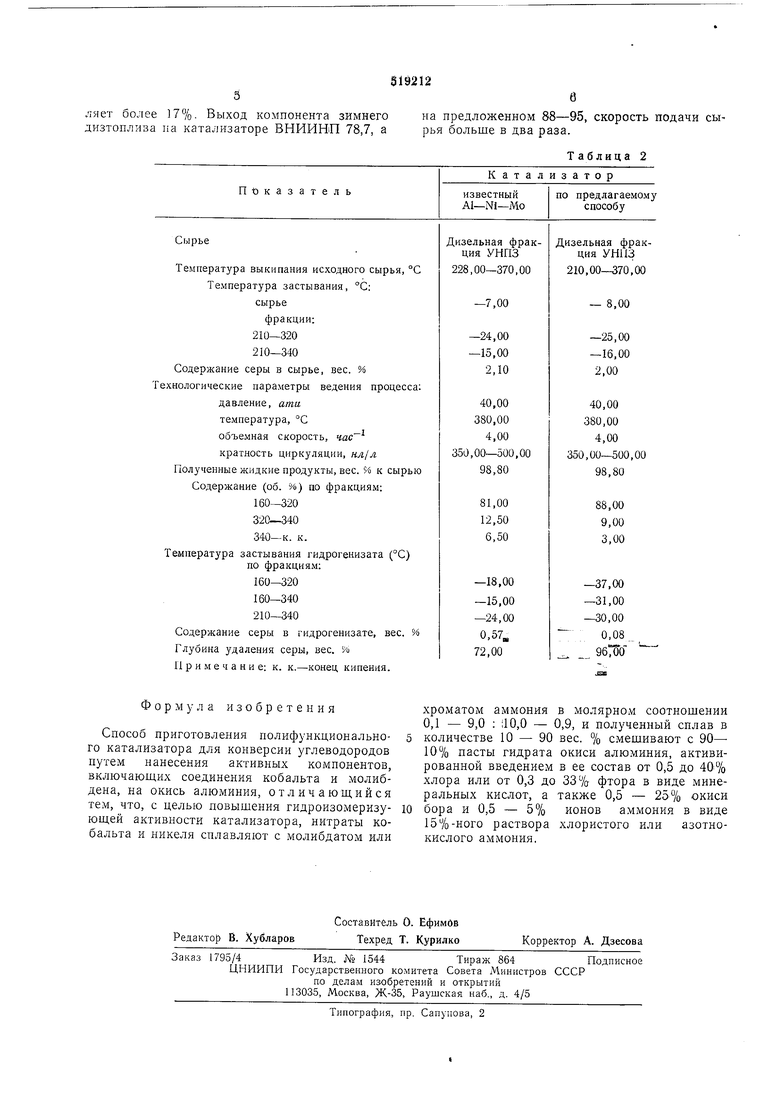

шивают с активной гидродегидрирующей фазой. Одновременно в отдельном смесителе готовят активную тидродегидрирующую фазу, для чего 700 г соли азотнокислого никеля (ГОСТ 4055-70, «ЧДА, серия 130 460) расплавляют при 55-60°С, затем температуру доводят до 93-95°С при равномерном перемешивании и вводят 434 г соли аммония молибденового (ГОСТ 3765-72, «ХЧ, серия 010 262). Продолжают перемешивание при нагревании до получения густой, однородной, пастообразной, трудноперемешиваемой массы. Массу переносят в фарфоровую чашку, охлаждают на открытом воздухе, провяливают в течение 8 - 10 час (при необходимости активную фазу до ее смешивания с изомеризуюшей фазой рекомендуется сушить при температуре 180 - 220°С в течение 12 - 14 час), после чего ее смешивают с изомеризуюшими компонентами и гомогенизируют до получения однородной дмассы. Полученная таким образом катализаторная масса в зависимости от способа формовки должна иметь определенное содержание остаточной влаги в массе, что и определяет режим сушки. а. Подготовка массы для мокрой формовки. Массу подвергают сушке при температуре 160-185°С до остаточной влажности продукта 53-60 вес. %, затем ее гомогенизируют на шнек-машине без флиера, формуют в виде цилиндриков размером 3X5 мм, 5X5 мм H.I.: 10X10 мм. Формованный катализатор принимают в противни с высотой слоя не более 2-2,5 см, затем провяливают в токе открытого воздуха и подвергают термообработке при 550-650°С по определенному режиму - с.м. табл. 1. Таблица 1 По окончании прокалки катализатор постеленно охлаждают до комнатной температуры со скоростью 35-40°С в час. б. Подготовка массы для сухой формовки. Гомогенизированную влажную катализаторную массу сушат при 160-il85°C (при необходимости разрешается сушить при 250°С) до влажности массы 27-35 вес. %, охлаждают до комнатной температуры, измельчают, просеивают через сито с диаметром отверстий 0,5 мм. Для улучшения таблетируемости (по мере необходимости) массу увлажняют днеиллированной водой и добавляют до 5 вес. % рафита, опять просеивают через сито (0,5 мм) и таблетируют. Полученные таблети катализатора сушат 1,5-2 час при 90 - 20°С и прокаливают при режиме, аналогичом режиму прокалки катализатора, полуенного мокрой формовкой (см. табл. 1). Физико-механические свойства катализаора, приготовленного согласно предлагаемому способу; Насыпной вес, ,80-0,90 Прочность таблеток по образующей, кг/табл.14,00-;16,00 Удельная поверхность, 155,00 Суммарный объем пор, Средний эффективный радиус пор, А Обндая пористость, % Каталические свойства полифункционального катализатора, приготовленного но предлагаемому способу, исследовали при гидрогенизации дистиллятов нефти на пилотной установке опытного завода СредазНИИНП с объемом реактора 1 л, при технологических параметрах, соответствующих действующим в про.мышленности установкам гидроочистки: давление 35-40 ати, температура 350-400°С, скорость подачи сырья 4 и Кра.тиость циркуляции 350-500 нл/л сырья, Данные по испытанию приготовленного согласно предлагаемому способу полифункционального катализатора по сравнению с известными в условиях гидрочистки высокосернистых дистиллятов нефти приведены в нистых табл. 2. Из приведенного примера видно, что известный алюмоникельмолибденовый катализатор обладает гидрообессеривающи.ми свойства.ми, но не способен проводить реакции гидроизомеризации. На полифункциональном катализаторе, приготовленном согласно предлагаемому способу, можно осуществить комплекс реакций, приводящих к улучшению эксплуатационных характеристик топлив. Анализ состава гидрогенизата и его физико-химических показателей показывает, что при осуществлении процесса при технологических параметрах, соответствующих режиму установок гидроочистки, присутствии катализатора, приготовленного согласно нредлагаемому способу, одновременно можно осуществить реакции гидроочистки, гидрирования, гидроизомеризации. Причем глубина удаления сернистых соединений в катализате достигает 98 вес. %, а температура застывания - минус 37°С против - 25С у исходного сырья. В условиях ведения процесса в гидрогенизате легкие фракции, выкипающие до 160°С, не обнаруживаются, тогда как на известном фторированном алюмокобальтмолибденовом катализаторе выход легких фракций составляет более 17%. Выход компонента зимнего дизтоплиза на катализаторе ВНИИНП 78,7, а

на предложенном 88-95, скорость подачи сырья больше в два раза.

Таблица 2

Формула изобретения

Способ приготовления иолифункционального катализатора для конверсии углеводородов путем нанесения активных компонентов, включающих соединения кобальта и молибдена, на окись алюминия, отличающийся тем, что, с целью повышения гидроизомеризующей активности катализатора, нитраты кобальта и никеля сплавляют с молибдатом или

хроматом аммония в молярном соотнощении 0,1 - 9,0 ; ;10,0 - 0,9, и полученный сплав в

количестве 10 - 90 вес. % смещивают с 90 10% пасты гидрата окиси алюминия, активированной введением в ее состав от 0,5 до хлора или от 0,3 до 33% фтора в виде минеральных кислот, а также 0,5 - 25% окиси

бора и 0,5 - 5% ионов аммония в виде 15%-ного раствора хлористого или азотнокислого аммония.

Авторы

Даты

1976-06-30—Публикация

1974-02-04—Подача