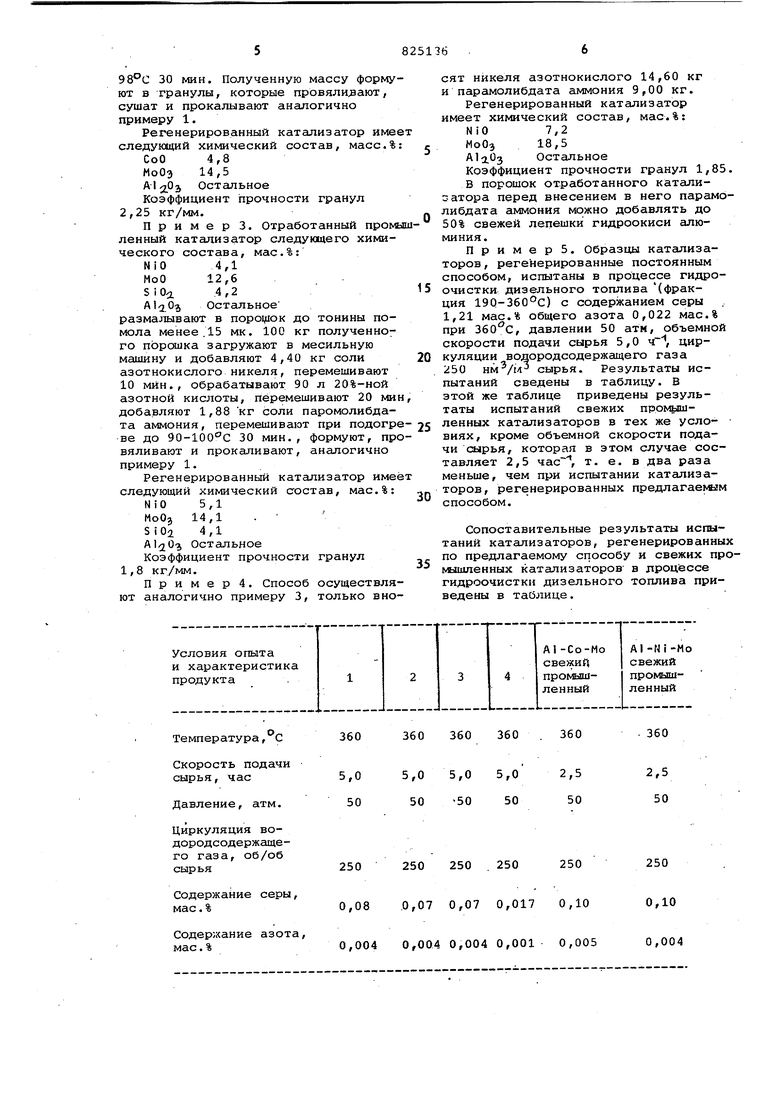

для гидроочистки нефтяного сырья на .основе окислов никеля, кобальта, молибдена у кремния, алюмлния, включающий размол катализатора в порошок, обработку азотной кислотой, формовку, провяливание, сушку при 120 - , прокаливание при и ступенчатое внесение ак,тивных компонентов-- солей азотнокислого кобальтаили никеля и моли деновокислого аммония Гз. Известный способ регенерации отра ботанного катализатора для гидроочис ки. нефтяного сырья заключается в ра малывании отработанного катализатор в порошок, обработки его 10-20% азо ной кислотой, формовании, провяливании в течение 24 ч при комнатной температуре, сушки при 120°С, прокал вании при 550-5З0с. Затем прокален ные гранулы пропитывают водным раст . вором молибденовокислого аммония, сушат при ISCPc, прокаливают при 50 550с. Прокаленные гранулы проьитывают водным раствором азотнокислого никеля или кобальта с последующей сушкой при 120°С и прокаливанием пр 550-550с. Недостатком способа является то, что гранулы отработанного катализатора, полученные после размола, обработки азотной кислотой, провяливания, сушки и прокалки, необходимо раза пропитывать солями активных ме таллов и после каждой пропитки пров дить их сушку и прокаливание, что усложняет технологию, сншхает йроиз вЬдительность основного оборудовани увеличивает расход электроэнергии и пара на регенерацию катали:9атора. Цель изобретения - упрощение тех нологии процесса регенерации катали затора. Поставленная цель достигается способом регенерации отработанного катализатора для гидроочйстки нефтя ного сырья путем размола отработанного катализатора в порошок, внесении в него при перемешивании сначала соли азотнокислого кобальта или никеля, обработки полученной см си 10-20% азотной кислотой, затем внесения соли молибденовокислого ам мония с :Последующей формовкой катализаторной массы, провяливанием, сушкой при 120 - и прокаливанием при 500-550с. Предлагаемый способ, регенерации позволяет по сравнению с известным упростить технологию. Это упрощение заключается- в исключении 2-х кратной пропитки гранул растворами солей активных металлов, двух опера ций провяливания, сушки и прокаливания. Предлагаемый способ позволяет полностью восстановить активность о работанных катализаторов для гидроокистки нефтяного сырья. Так, остаочное содержание сернистых и азоистых соединений в продуктах гидрочистки, полученных -на регенерированых катализаторах составляет соотетственно 0,02 и 0,004%, т. е. на аком )хе уровне, как и при испольовании свежих каталиЕаторов. Регенерацию отработанного каталиатора проводят следующим образом. Отработанный катализатор размалыают в порошок, в него вносят соль зотнокислого никеля или кобальта и еремешивают 10-20 мин, смесь обраатывают 10-20% азотной кислотой, еремешивают еще 10-20 мин, после его добавляют соль молибденовоислого аммонйя и перемешивают еще 20-30 мин. Полученную массу формуют в гранулы, которые провяливают при комнатной температуре 12-24 час, сушат при 120-160 С 6-12 час и прокаливают при 500-550°С 6-8 ч. Пример. Отработанный, полностью потерявший свою активность, промышленный алюмокобальтмолибденовый кат.ализатор следующего химического состава, мае.%: СоО 3,8 МоО-з 13,0 Al.Oj Остальное размалывают в порошок до тонины помола менее 150 мк, 100 кг полученного порошка загружают в месильную машину и засыпают 4,8 кг соли азотнокислого никеля. Содержимое месильной Мсшины перемешивают 15 мин и обрабатывают 90 л 10%-ной азотной кислоты, массу перемешивают 15 мин и добавляют 1,88 кг соли парамолибдата аммония.и перемешивают еЩе 30 мин при 85 - 98-с. Полученную массу формуют, провяливают 12 ч при комнатной темпере туре, сушат при , прокаливают б ч при 500 С. Регенерированный катализатор имеет следующий химический состав, мас.%: N10 1,2 СоО 3,7 Остальное Коэффициент прочности гранул 1,37 кг/мм. Пример 2. Отработанный, полностью потерявший свою активность промышленный алюмокобальтмолибденовый катализатор следующего химического состава, масс.%; СоО 3,8 МоОз 13,0 А1,2.0з Остальное размалывают в порошок до тонины помола менее 150 мк. 100 кг полученного порошка загружают в месильную машину и добавляют 4,30 кг соли азотнокислого кобальта, перемешивают 15 мин, заливают 90 л 20%-ной азотной кислоты, перемешивают еще 15 мин., добавляют 1,88 кг соли парамолибдата аммония, перемешивают при 85.98-С 30 мин. Полученную массу форм ют в гранулы, которые провяливают, сушат и прокалывают аналогично примеру 1. Регенерированный катализатор им следующий химический состав, масс. СоО 4,8 МоОэ 14,5 Остальное Коэффициент прочности гранул 2,25 кг/мм. Пример 3. Отработанный пром ленный катализатор следующего хими ческого состава, мас.%: N10 4,1 МоО 12,6 S i Оа .4,2 А 12.0 Остальное размалывают в порощок до тонины помола менее,15 мк. 100 кг полученного порсаика загружают в месильную машину и добавляют 4,40 кг соли азотнокислого никеля, перемешивают 10 мин.. Обрабатывают 90 л 20%-ной азотной кислоты, перемешивают 20 ми добавляют 1,88 кг соли паромолибдата аммония, перемешивают при подогр ве до 90-100С 30 мин. , формуют, пр вяливают и прокаливают, аналогично примеру 1. Регенерированный катализатор име следующий химический состав, мас.% N10 5,1 MoOj 14,1 . Si 02 4,1 Остальное Коэффициент прочности гранул 1,8 кг/мм. Пример 4. Способ осуществля ют аналогично примеру 3, только вно сят никеля азотнокислого 14,60 кг и парамолибдата аммония 9,00 кг. Регенерированный катализатор имеет химический состав, мас.%: NiO 7,2 МоОэ 18,5 А1а.0з Остальное Коэффициент прочности гранул 1,85. В порошок отработанного каталиэатора перед внесением в него парамолибдата аммония можно добавлять до 50% свежей лепешки гидроокиси алюминия. Пример 5. Образцы катсшизаторов, регенерированные постоянным способом, испытаны в процессе гидроочистки дизельного топлива (фракция 19Q-360°C) с содержанием серы 1,21 мас.% общего азота 0,022 мас.% при , давлении 50 атм, объемной скорости подачи сырья 5,0 ч, циркуляции водородсодержсццего газа 250 нм /м сырья. Результаты испытаний сведены в таблицу. В этой же таблице приведены результаты испытаний свежих промышленных катсшизаторов в тех же уело- ВИЯХ, кроме объемной скорости подачи сырья, которая в этом случае составляет 2,5 , т. е. в два раза меньше, чем при испытании катализаторов, регенерированных предлагаеьвлм способом. Сопоставительные результаты испытаний катализаторов, регенерированных по предлагаемому способу и свежих промышленных катализаторов в лроцёссе гидроочистки дизельного топлива приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 2005 |

|

RU2299095C2 |

| Способ регенерации катализатора для гидроочистки нефтяного сырья | 1978 |

|

SU738660A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU1783663C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137541C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2098181C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2102146C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073567C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

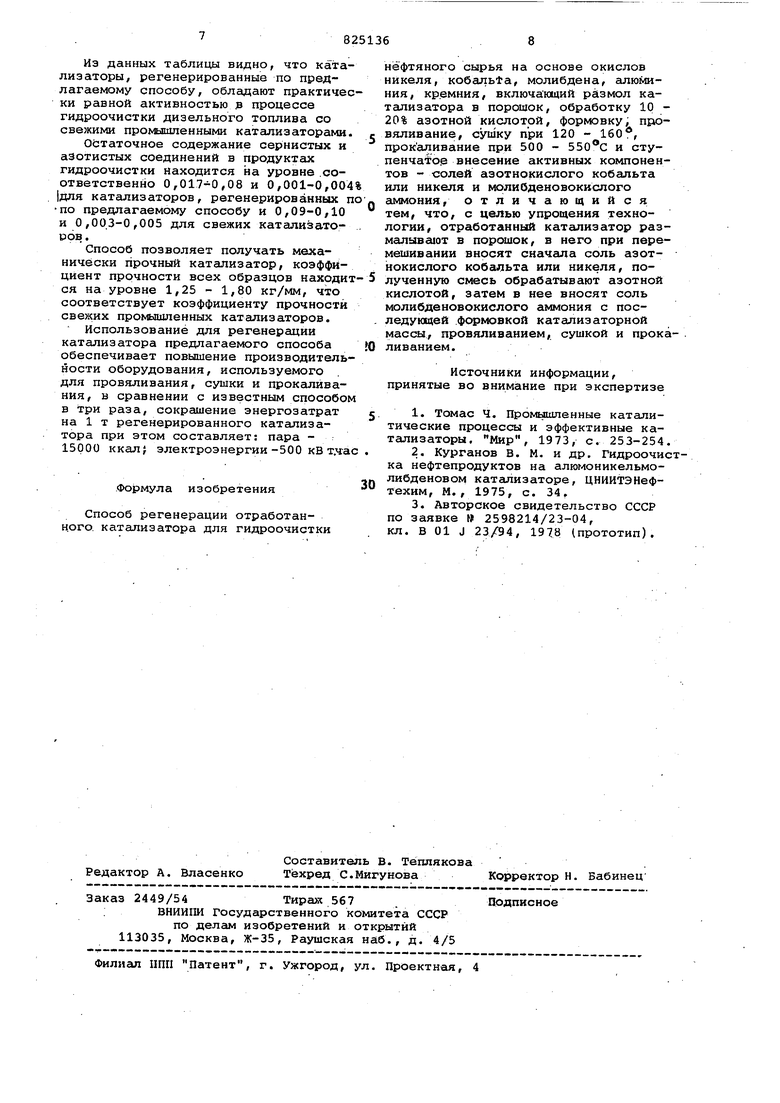

Температура, С Скорость подачи сырья, час Давление, атм. Циркуляция водородсодержащего газа, об/об сырья Содержание серы, 0,08 .0,07 0,07 мае. % Содер;хание азота, 0,004 0,004 0,004 мас.% 360 5,0 5,0 50 -50 250 250 360 5,0 50 250 0,017 0,10 0,004 0,001 0,005 Из данных таблицы видно, что ката лизаторы, регенерированные по предлагаемому способу, обладают практиче ки равной активностью .в процессе гидроочистки дизельного топлива со свежими промышленными катализаторами Остаточное содержание сернистых и азотистых соединений в продуктах гидроочистки находится на уровне .соответственно 0,017-0,08 и 0,001-0,00 |для катализаторов, регенерированных по предлагаемому способу и 0,09-0/10 и 0,003-0,005 для свежих катализаторов. Способ позволяет получать механически прочный катализатор, коэффициент прочности всех образцов находи ся на уровне 1,25 - 1,80 кг/мм, что соответствует коэффициенту прочности свежих промышленных катализаторов. Использование для регенерации катализатора предлагаемого способа обеспечивает повышение производитель ности оборудования, используемого . для провяливания, сушки и прокаливания, в сравнении с известным способо в три раза, сокрашение энергозатрат на 1 т регенерированного катализатора при этом составляет: пара 15000 ккал; электроэнергии-500 кВ т.ч-а .Формула изобретения Способ регенерации отработанного, катализатора для гидроочистки нефтяного сырья на основе окислов никеля, кобальта, молибдена, алюминия, кр.емния, включающий размол катализатора в порошок, обработку 10 20% азотной кислотой, формовку; прювяливание, сушку при 120 - 160, прокаливание при 500 - и ступенча оэ внесение активных компонентов - солей азотнокислого кобальта или никеля и молибденовокнслого аммония, отличающийся: тем, что, с целью упрощения технологии, отработанный катализатор размалывают в порошок, в него при перемешивании вносят сначала соль азотнокислого кобальта или никеля, полученную смесь обрабатывают азотной кислотой, затем в нее вносят соль молибденовокислого аммония с последующей фсфмовкой катализаторной массы, провяливанием, сушкой и прокаливанием. Источники информации, принятые во внимание при экспертизе 1.Томас Ч. Промышленные каталитические процессы и эффективные катализаторы. Мир, 1973, с. 253-254. 2.Курганов В. М. и др. Гидроочистка нефтепродуктов на алюмоникельмолибденовом катализаторе, ЦНИИТЭНефтехим, М., 1975, с. 34. 3.Авторское свидетельство СССР по заявке 2598214/23-04, кл. В 01 J 23/94, 1978 (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-08-24—Подача