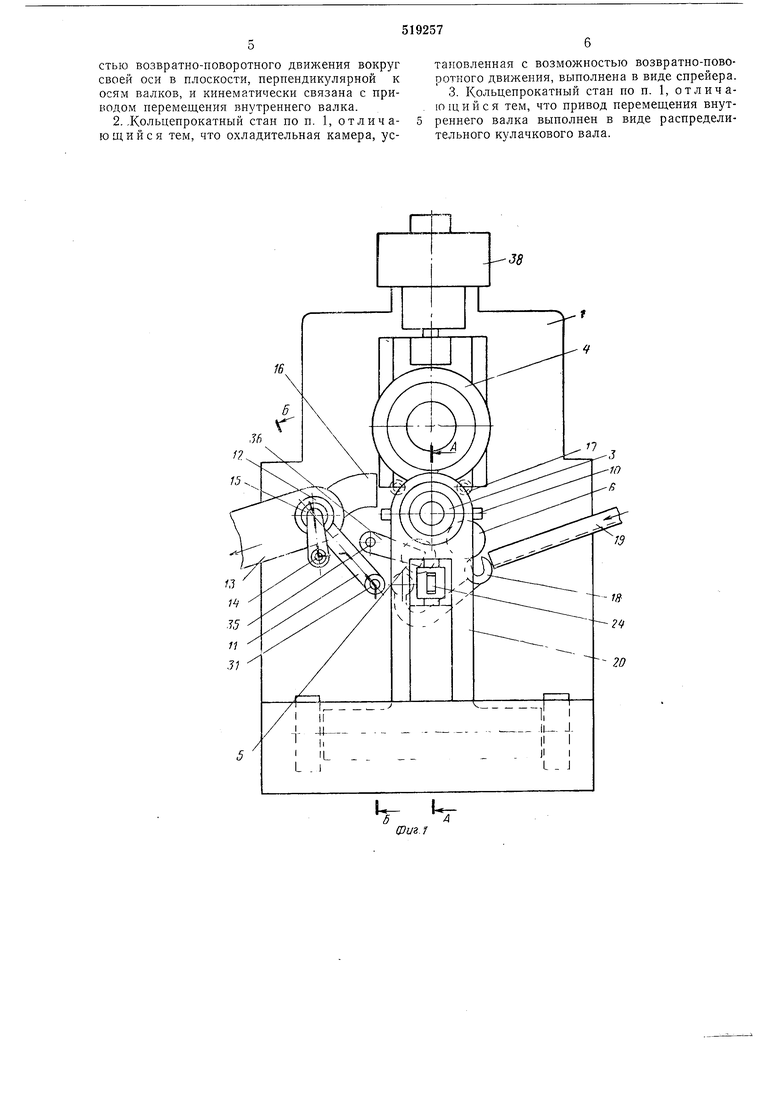

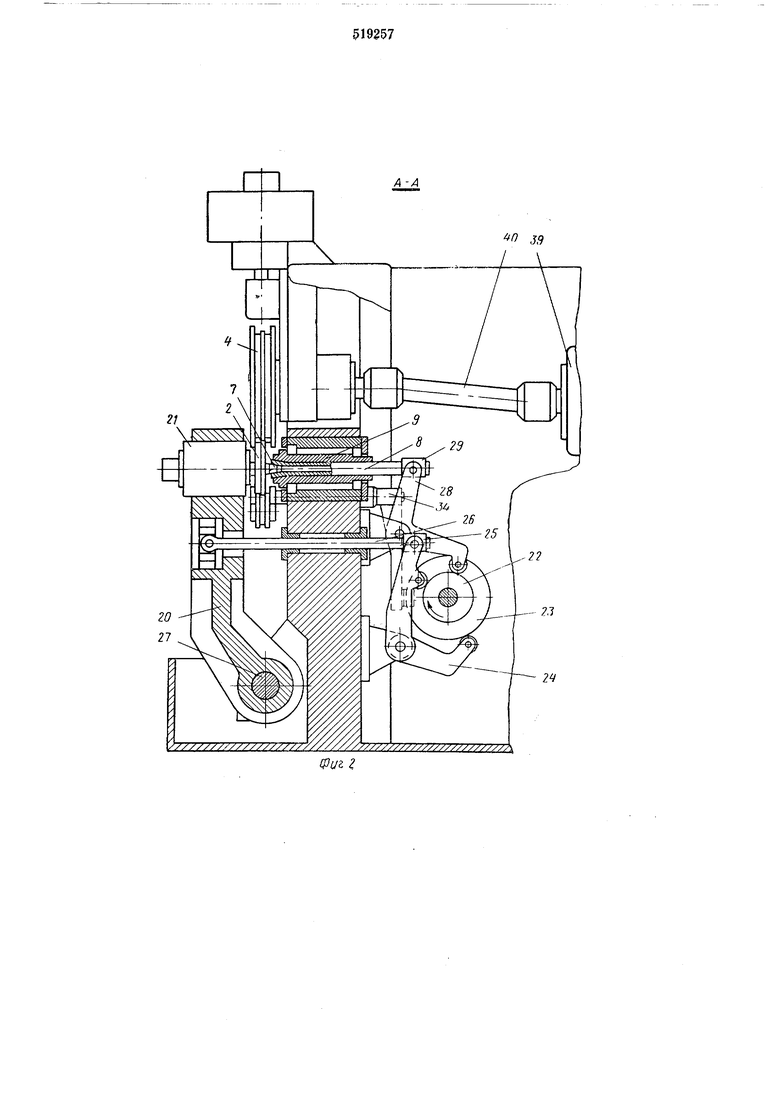

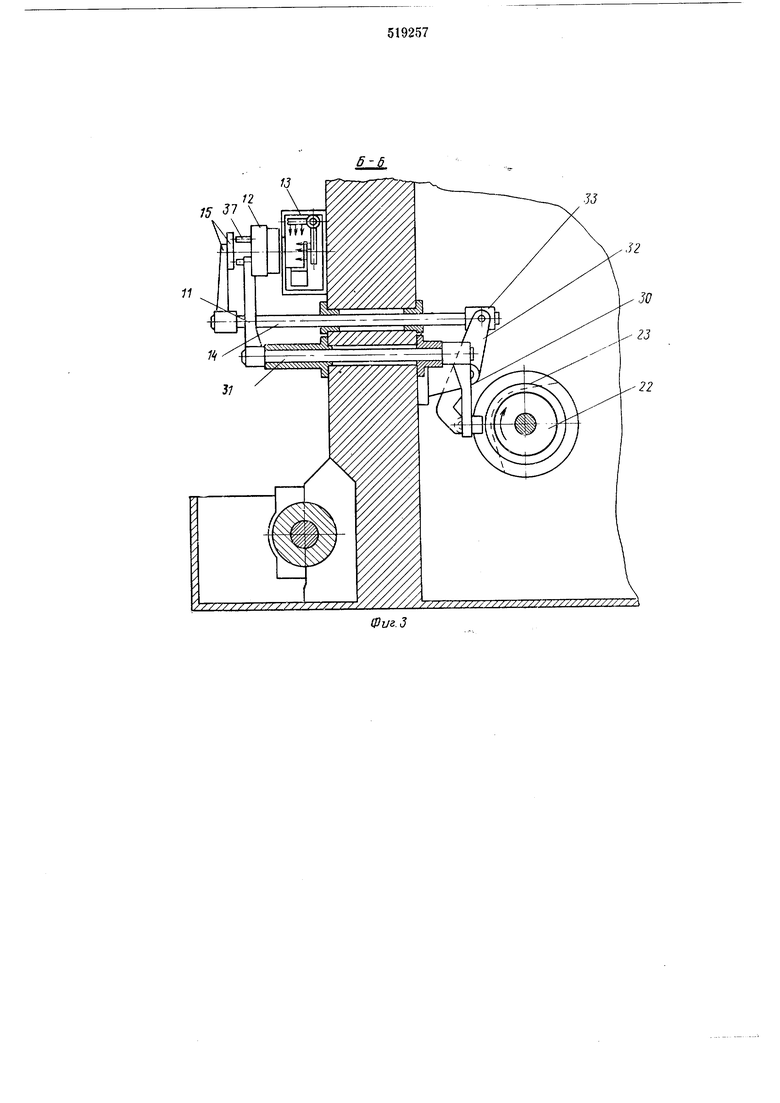

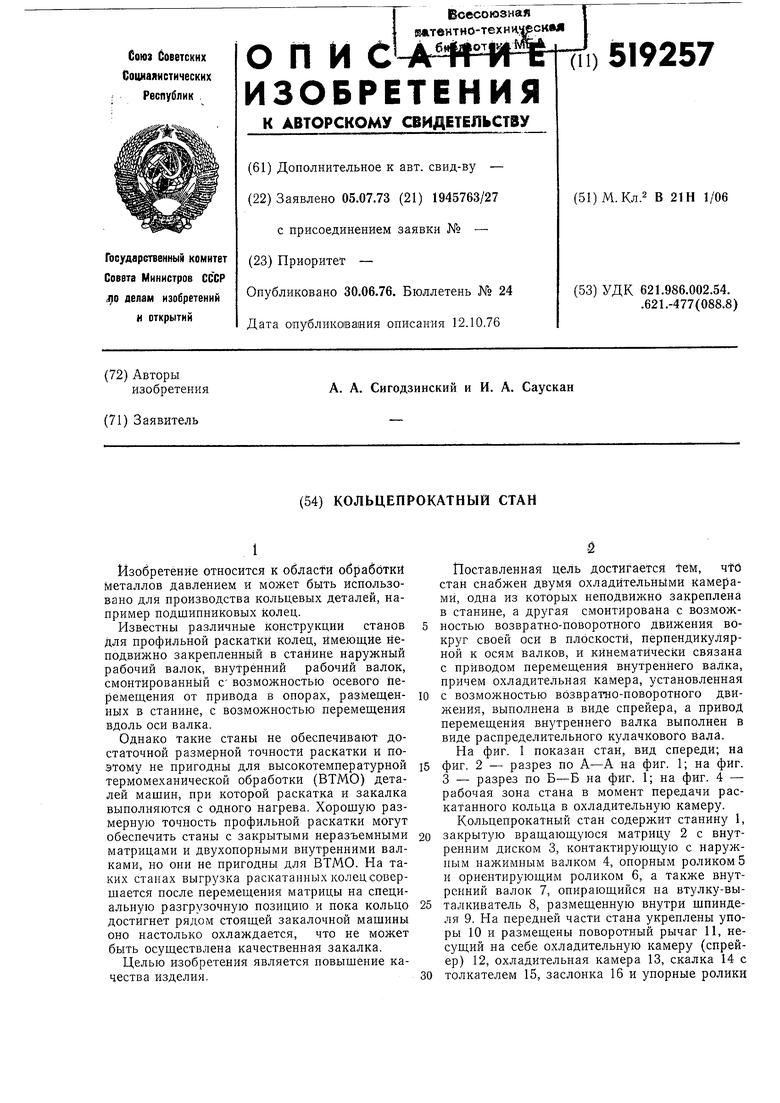

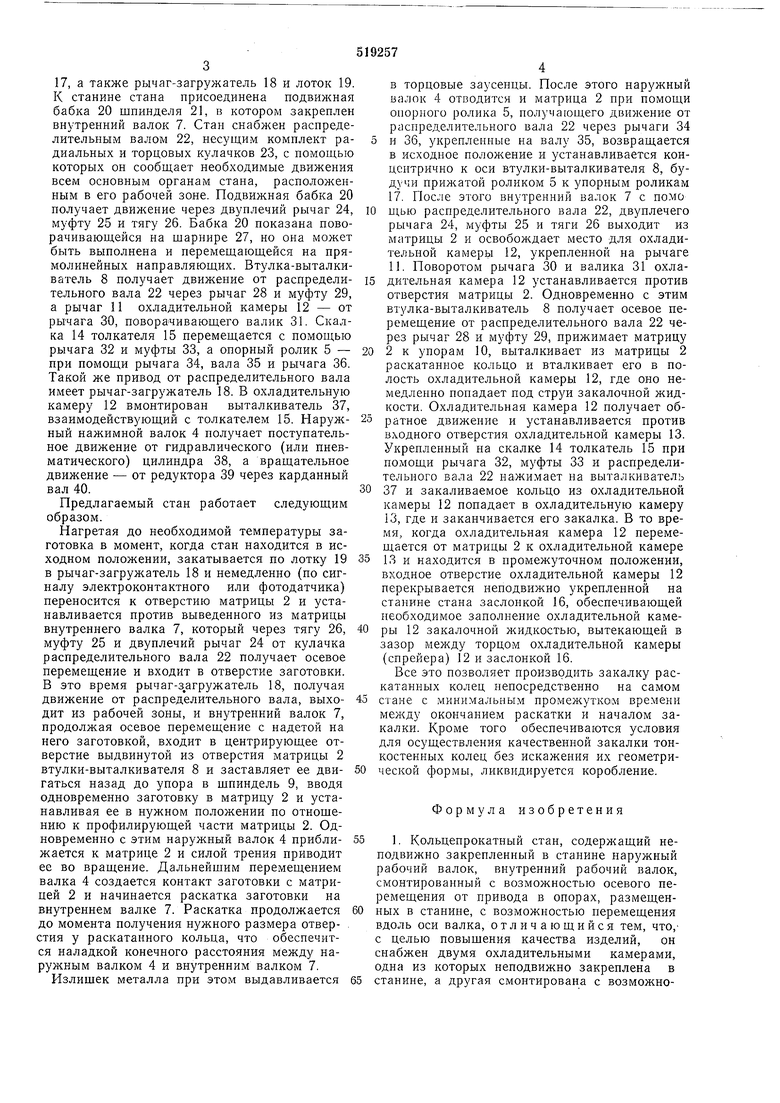

17, а также рычаг-загружатель 18 и лоток 19. К станине стана присоединена подвижная бабка 20 шпинделя 21, в котором закреплен внутренний валок 7. Стан снабжен распределительпым валом 22, несущим комплект радиальных и торцовых кулачков 23, с помощью которых он сообщает необходимые движения всем основным органам стана, расположенным в его рабочей зоне. Подвижная бабка 20 получает движение через двуплечий рычаг 24, муфту 25 и тягу 26. Бабка 20 показана поворачивающейся на шарнире 27, но она может быть выполнена и перемещающейся на прямолинейных направляющих. Втулка-выталкиватель 8 получает движепие от распределительного вала 22 через рычаг 28 и муфту 29, а рычаг И охладительной камеры 12 - от рычага 30, поворачивающего валик 31. Скалка 14 толкателя 15 перемещается с помощью рычага 32 и муфты 33, а опорный ролик 5 - при помощи рычага 34, вала 35 и рычага 36. Такой же привод от распределительного вала имеет рычаг-загружатель 18. В охладительную камеру 12 вмонтирован выталкиватель 37, взаимодействующий с толкателем 15. Наружный нажимной валок 4 получает поступательное движение от гидравлического (или пневматического) цилиндра 38, а вращательное движение - от редуктора 39 через карданный вал 40. Предлагаемый стан работает следующим образом. Нагретая до необходимой температуры заготовка Б момент, когда стан находится в исходком положении, закатывается по лотку 19 в рычаг-загружатель 18 и немедленно (по сигпалу электроконтактного или фотодатчика) переносится к отверстию матрицы 2 и устанавливается против выведенного из матрицы внутреннего валка 7, который через тягу 26, муфту 25 и двуплечий рычаг 24 от кулачка распределительного вала 22 получает осевое перемещение и входит в отверстие заготовки. В это время рычаг-з.агружатель 18, получая движение от распределительного вала, выходит из рабочей зоны, и внутренний валок 7, продолжая осевое перемещение с надетой на

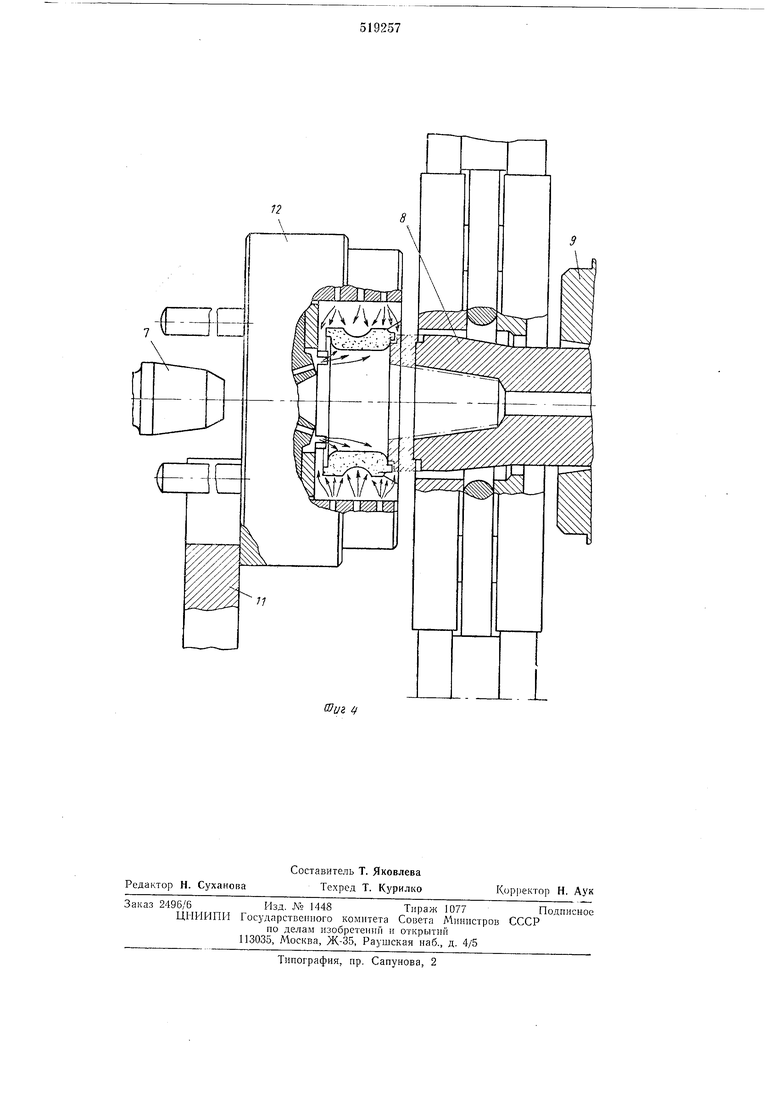

него заготовкой, входит в центрирующее отверстие выдвинутой из отверстия матрицы 2 втулки-выталкивателя 8 и заставляет ее двигаться назад до упора в шпиндель 9, вводя одновременно заготовку в матрицу 2 и устанавливая ее в нужном положении по отношению к профилирующей части матрицы 2. Одновременно с этим наружный валок 4 приближается к матрице 2 и силой трения приводит ее во вращение. Дальнейшим перемещением валка 4 создается контакт заготовки с матрицей 2 и начинается раскатка заготовки на внутреннем валке 7. Раскатка продолжается до момента получения нужного размера отверстия у раскатанного кольца, что обеспечится наладкой конечного расстояния между наружным валком 4 и внутренним валком 7. Излишек металла при этом выдавливается

для осуществления качественной закалки тонкостенных колец без искажения их геометри50 ческой формы, ликвидируется коробление.

Формула изобретения

1. Кольцепрокатпый стан, содержащий неподвижно закрепленный в станине наружный рабочий валок, внутренний рабочий валок, смонтированный с возможностью осевого перемещения от привода в опорах, размещенных в станине, с возможностью перемещения вдоль оси валка, отличающийся тем, что, с целью повышения качества изделий, он снабжен двумя охладительными камерами, одна из которых неподвижно закреплена в станине, а другая смонтирована с возможнов торповые заусеппы. После этого наружный иалок 4 отводится и матрица 2 при помощи опорного ролика 5, получающего движение от распределительного вала 22 через рычаги 34 и 36, укрепленные на валу 35, возвращается в исходное положение и устанавливается концснтрично к оси втулки-выталкивателя 8, будучи прижатой роликом 5 к упорным роликам 17. После этого внутренний валок 7 с помо щью распределительного вала 22, двуплечего рычага 24, муфты 25 и тяги 26 выходит из матрицы 2 и освоболадает место для охладительной камерь 12, укрепленной на рычаге 11. Поворотом рычага 30 и валика 31 охладительная камера 12 устанавливается против отверстия матрицы 2. Одновременно с этим втулка-выталкиватель 8 получает осевое перемещение от распределительного вала 22 через рычаг 28 и муфту 29, прижимает матрицу 2 к упорам 10, выталкивает из матрицы 2 раскатанное кольцо и вталкивает его в полость охладительной камеры 12, где опо немедленно попадает под струи закалочной жидкости. Охладительная камера 12 получает обратное движение и устанавливается против входного отверстия охладительной камеры 13. Укрепленный па скалке 14 толкатель 15 при помощи рычага 32, муфты 33 и распределительного вала 22 нажимает па выталкиватель 37 и закаливаемое кольцо из охладительной камеры 12 попадает в охладительную камеру 13, где и заканчивается его закалка. В то время, когда охладительная камера 12 перемещается от матрицы 2 к охладительной камере 1,3 и находится в промежуточном положении, входное отверстие охладительной камеры 12 перекрывается неподвижно укреплепной па станине стана заслонкой 16, обеспечивающей необходимое заполнение охладительной камеры 12 закалочной жидкостью, вытекающей в зазор между торцом охладительной камеры (спрейера) 12 и заслонкой 16. Все это позволяет производить закалку расатанных колец непосредственно на самом 1ане с минимальным промежуткоа- времени ежду окончанием раскатки и началом заалки. Кроме того обеспечиваются условия

стью возвратно-поворотного движения вокруг своей оси в плоскости, перпендикулярной к осям валков, и кинематически связана с приводом перемещения внутреннего валка.

2. .Кольцепрокатный стан по п. 1, отличающийся тем, что охладительная камера, установленная с возможностью возвратно-поворотного движения, выполнена в виде спрейера. 3. Кольцепрокатный стан по п. 1, отличающийся тем, что привод перемещения внутреннего валка выполнен в виде распределительного кулачкового вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

| Инструмент для раскатки колец | 1974 |

|

SU616015A1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

| КОЛЬЦЕПРОКАТНЫЙ СТАН | 1971 |

|

SU305949A1 |

| Раскатной станок | 1982 |

|

SU1098640A1 |

| Станок для раскатки колец | 1972 |

|

SU531611A1 |

| Устройство для закрытой раскатки колец | 1973 |

|

SU503391A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

16

1

А-А

24

JJ

2

Авторы

Даты

1976-06-30—Публикация

1973-07-05—Подача