Известен кольцепрокатный стан, содержащий механизмы раскатного ролика, раскатного диска, подачи раскатного диска, боковых раскатных роликов и поддерживающие ролики.

Цель изобретения заключается в автоматизации раскатки колец, получении высокого класса чистоты их поверхности, обеспечении плавной машой рабочей подачи на большом линейном участке пути и постоянного подпора раскатного диска и боковых роликов в процессе раскатывания, уменьшении износа опорных поверхностей, автоматизации одновременной загрузки заготовки на раскатный ролик и разгрузки раскатанного кольца, а также в улучшении условий деформирования металла.

Достигается это тем, что стан снабжен подводимой опорой для раюкатного ролика, механизмом смещения раскатанного кольца в сторону раскатного диска и механизмом регулирования положения боковых роликов.

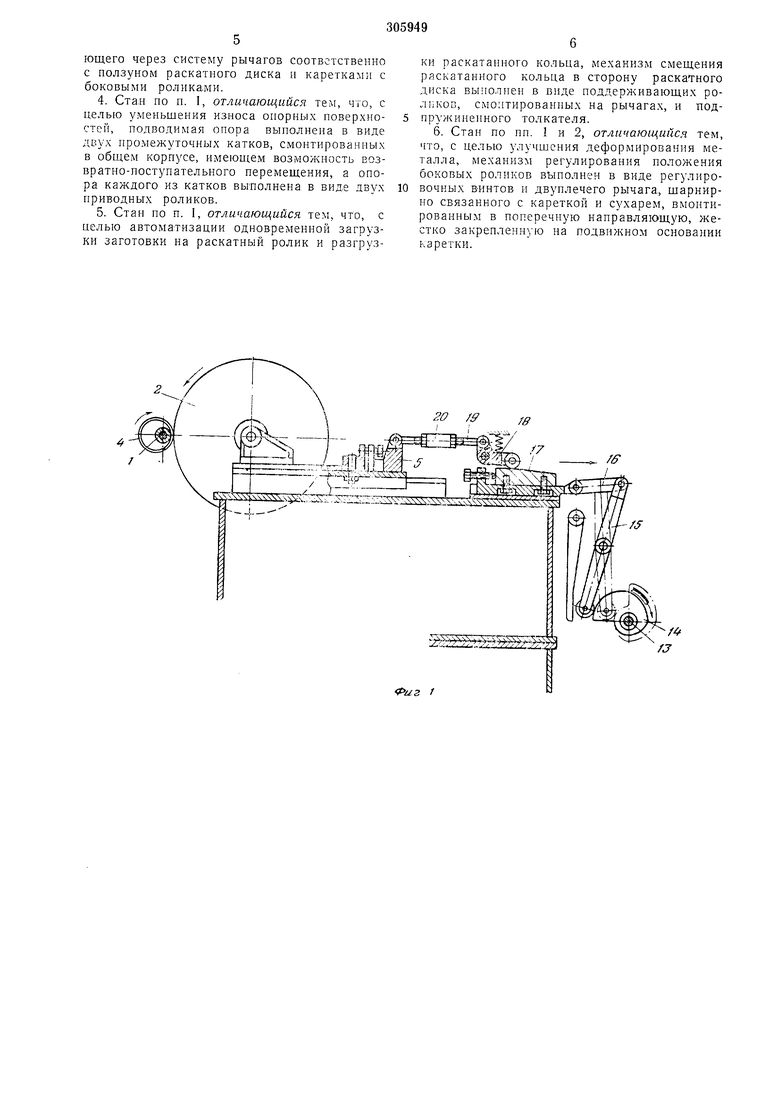

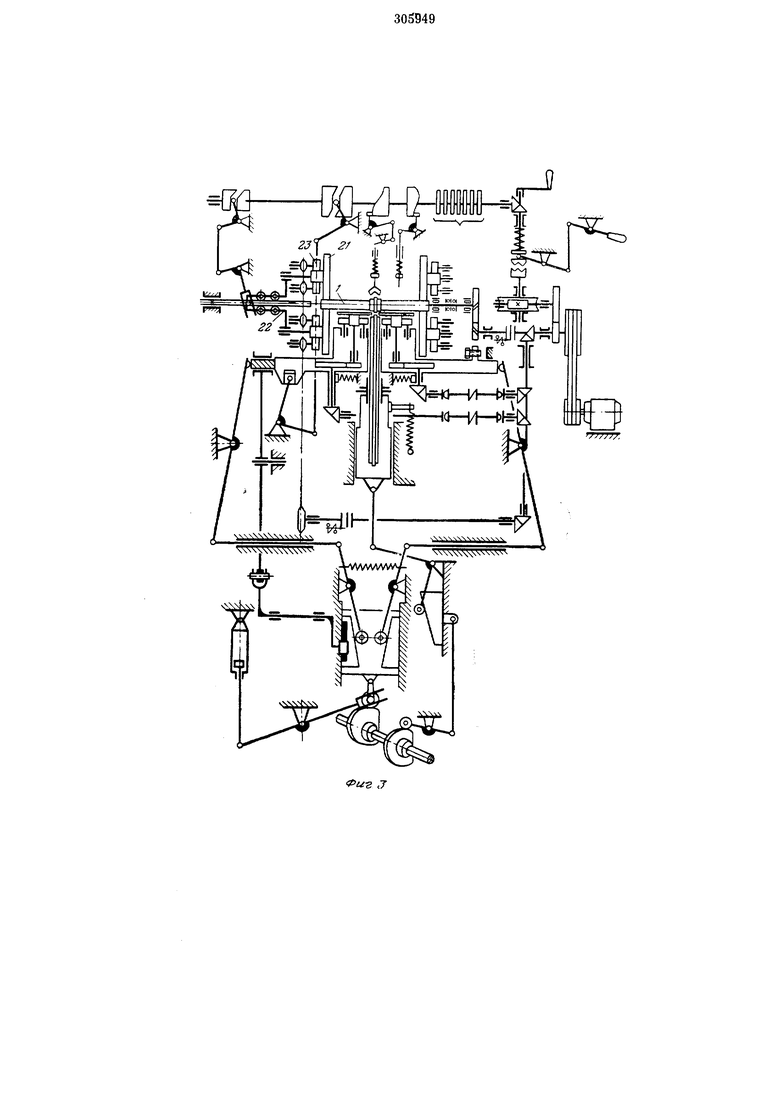

Механизмы подачи раскатного диска, установленного на ползуне, и боковых раскатных роликов, установленньгх на каретках, выполнены каждый в виде клина, взаимодействующего через систему рычагов соответственно с ползуном раскатного диска и каретками с боковыми роликами.

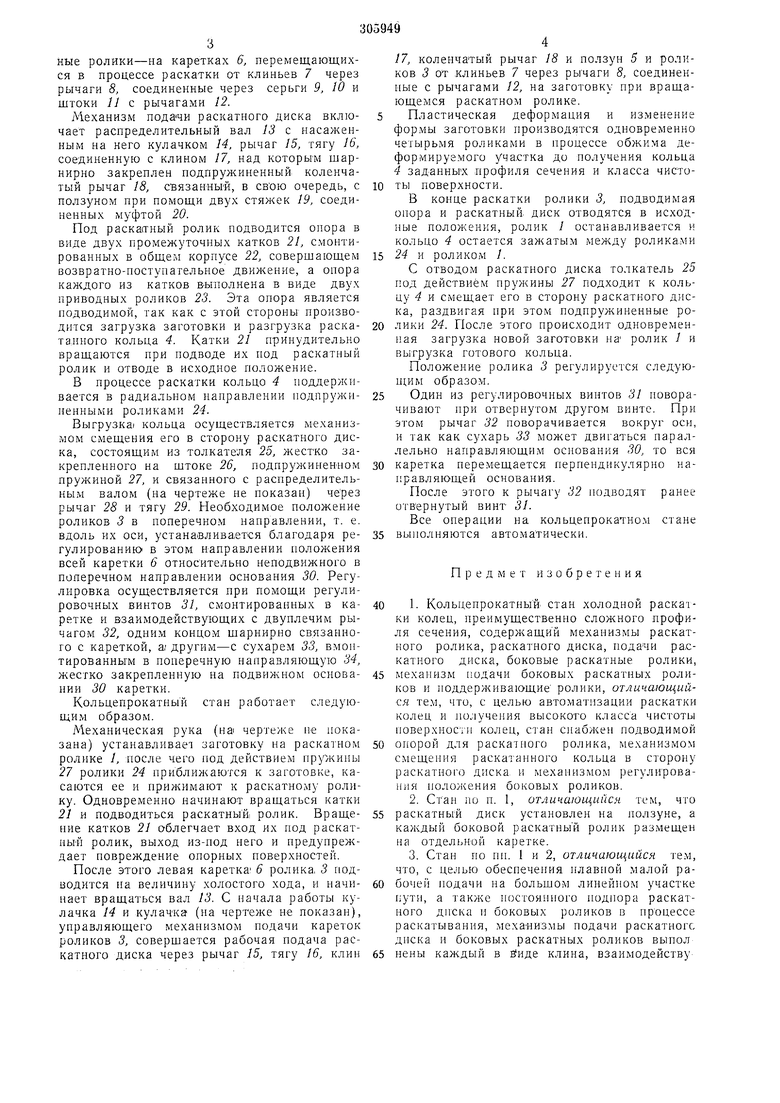

Подводимая опора для раскатного ролика выполнена в виде двух промежуточных катков, смонтированных в общем корпусе, совершающем возвратно-поступательное движение,

а опора каждого катка выполнена в виде двух приводных роликов.

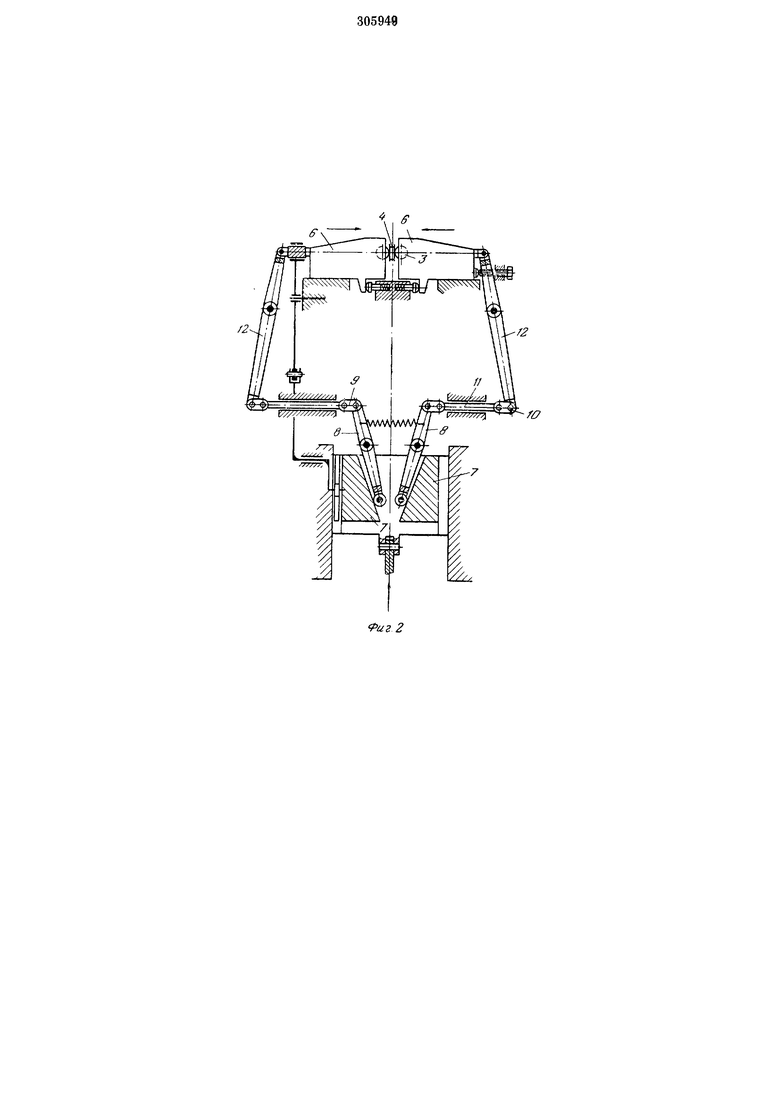

Механизм смещения раската1нного кольца в сторону раскатного диска выполнен в виде поддерживающих раскатанное кольцо подпружиненных роликов, смонтированных на рычагах, и подпружиненного толкателя.

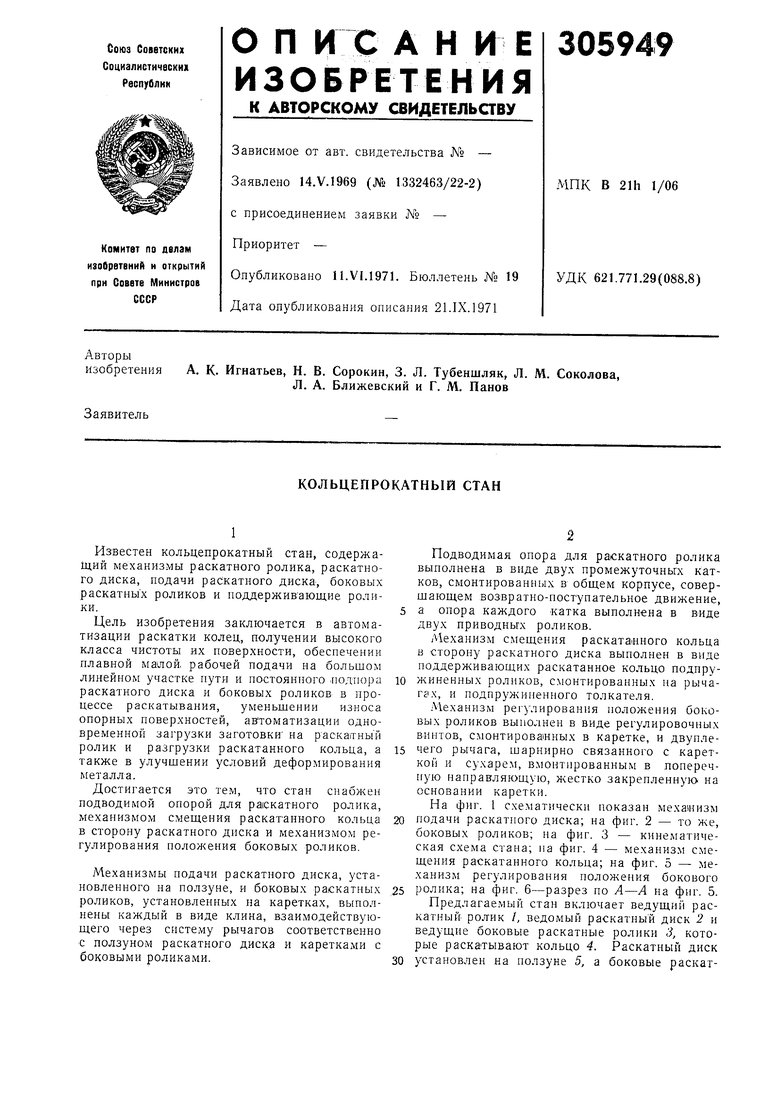

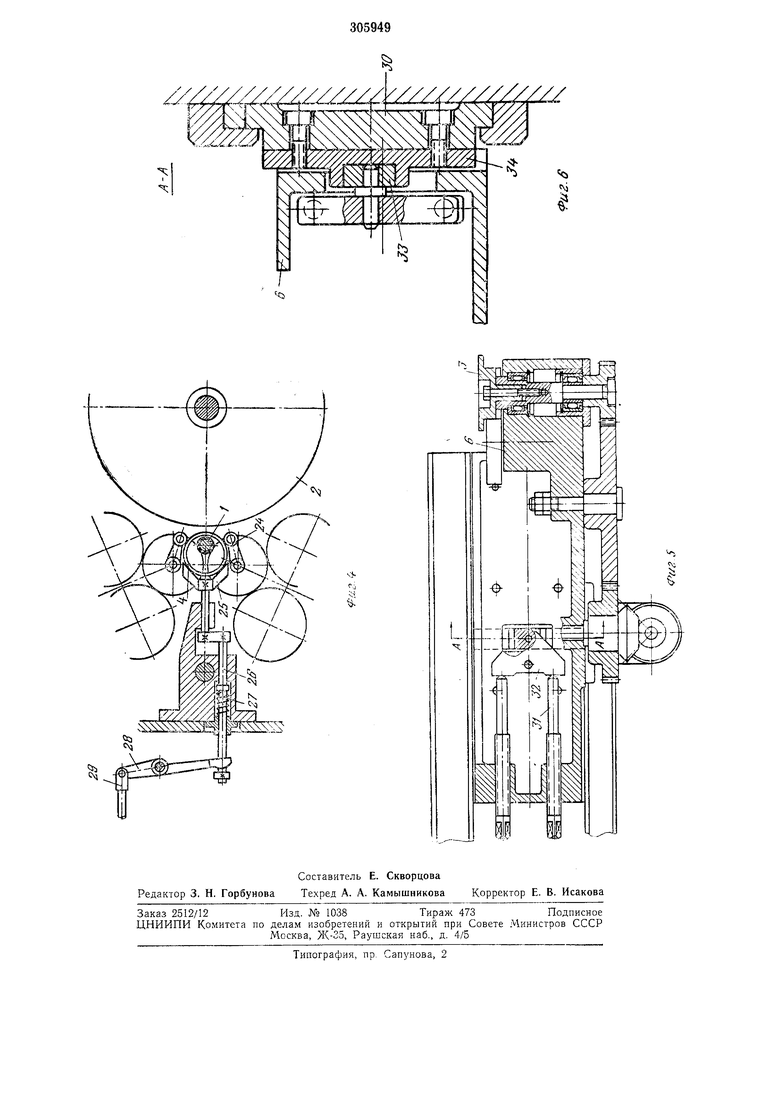

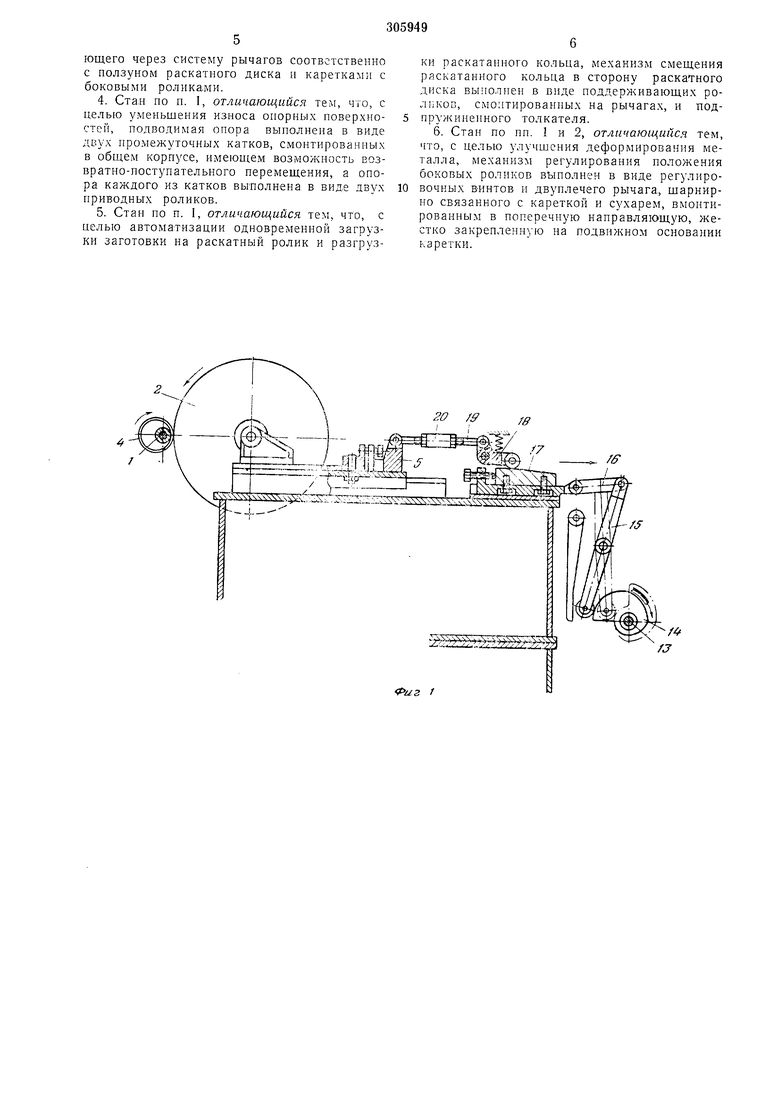

Механизм регулирования положения боковых роликов выполнен в виде регулировочных винтов, смонтирова1нных в каретке, и двуплечего рычага, шарнирно связанного с кареткой и сухаре.м, вмонтированным в поперечную направляюн ую, жестко закрепленную на основании кареткн. На фиг. 1 схематически показан

подачи раскатпого диска; на фиг. 2 - то же, боковых роликов; на фиг. 3 - кинематическая схема стана; па фиг. 4 - механизм смещения раскатанного кольца; на фиг. 5 - механизм регулирования положения бокового

ролика; на фиг. 6-разрез по А-А на фиг. 5. Предлагае.мый стан включает ведущий раскатный ролик /, ведомый раскатный диск 2 и ведущие боковые раскатные ролики 3, которые раскатывают кольцо 4. Раскатный диск ные ролики-на каретках 6, перемещающихся в процессе раскатки от клиньев 7 через рычаги 8, соединенные через серьги 9, 10 и штоки 11 с рычагами 12. Механизм подачи раскатного диска включает распределительный вал 13 с насаженным на него кулачком 14, рычаг 15, тягу 16, соединенную с клином 17, над которым шарнирно закреплен подпружиненный коленчатый рычаг 18, связанньгй, в свою очередь, с ползуном при помощи двух стяжек 19, соединенных муфтой 20. Под раскааный ролик подводится опора в виде двух промежуточных катков 21, смонтированных в общем корпусе 22, соверщающем возвратно-поступательное движение, а опора из катков выполнена в виде двух приводных роликов 23. Эта опора является подводимой, так как с этой стороны производится загрузка заготовки и разгрузка раскатадиюго кольца 4. Катки 21 принудительно вращаются при подводе их под раскатный ролик и отводе в исходное положение. В процессе раскатки кольцо 4 поддерживается в радиальном направлении подпружиненными роликами 24. Выгрузка/ кольца осуществляется механизмом смещения его в сторону раскатного диска, состоящим из толкателя 25, жестко закрепленного на илтоке 26, подпружинеином 27, и связанного с распределительным валом (на чертеже не показан) через рычаг 28 и тягу 29. Необходимое положение роликов 3 в поперечном направлении, т. е. вдоль их оси, устана1вливается благодаря регулированию в этом направлении положения всей каретки 6 относительно неподвижного в поперечном направлении основания 30. Регулировка осуществляется при помощи регулировочных винтов 31, смонтированных в каретке и взаимодействующих с двуплечим рычагом 32, одним концом шарнирно связанного с кареткой, а/ другим-с сухарем 33, вмонтированным в поперечную направляющую 34, жестко закрепленную на подвижном основании 30 каретки. Кольцепрокатный стан работает следующим образом. Механическая рука (aai чертеже не показана) устанавливает заготовку на раскатном ролике I, после чего под действием пружины 27 ролики 24 приближаются к заготовке, касаются ее и прижимают к раскатному ролику. Одновременно начинают вращаться катки 21 и подводиться раскатныЙ ролик. Вращение катков 21 облегчает вход их под раскатньга ролик, выход из-под него и предупреждает повреждение опорных поверхностей. После этого левая каретка 6 ролика. 3 подводится на величину холостого хода, и начинает вращаться вал 13. С начала работы кулачка 14 и кулачка (на чертеже не показан), управляющего механизмом подачи кареток роликов 3, совершается рабочая подача раскатного диска через рычаг 15, тягу 16, клин 17, коленчатый рычаг 18 и ползун 5 и роликов 3 от клиньев 7 через рычаги 8, соединенные с рычагами 12, на заготовку при вращающемся раскатном ролике. Пластическая деформация и изменение формы заготовки производятся одновременно четырьмя роликами в процессе обжима деформируемого участка до получения кольца 4 заданных профиля сечения и класса чистоты поверхности. Б конце раскатки ролики 3, подводимая опора и раскатный, диск отводятся в исходные положения, ролик / останавливается и кольцо 4 остается зажатым .между роликами 24 и роликом /. С отводом раскатного диска толкатель 25 под действием пружины 27 подходит к кольцу 4 и смещает его в сторону раскатного диска, раздвигая при этом подпружиненные ролики 24. После этого происходит одновременная загрузка новой заготовки па ролик 1 и выгрузка готового кольца. Положение ролика 3 регулируется следуюН1,им образом. Один из регулировочных винтов 31 поворачивают при отвернутом другом винте. При этом рычаг 32 поворачивается вокруг оси, и так как сухарь 33 может двигаться параллельно направляющим основания 30, то вся каретка перемещается перпендикулярно направляющей основания. После этого к рычагу 32 подводят ранее отвернутый винт 31. Все операции на кольцепрокатно.м стане выполняются автоматически. Предмет изобретения 1. Кольцепрокатный стан холодной pacKaiки колец, преимущественно сложного профиля сечения, содержащий механизмы раскатного ролика, раскатного диска, подачи раскатного диска, боковые раскатные ролики, механизм подачи боковых раскатных роликов и поддерживающие ролики, отличающийся тем, что, с целью автоматизации раскатки колец и получения высокого класса чистоты поверхности колец, стан снабжен подводимой опорой для раскатного ролика, механизмом смещения раскатанного кольца в сторону раскатного диска и механизмо.м регулирования положения боковых роликов. 2.Стан по п. 1, отличающийся тем, что раскатный диск установлен на нолзуне, а каждый боковой раскатный ролик раз.мещен на отдельной каретке. 3.Стан по ЦП. 1 и 2, отличающийся тем, что, с целью обеспечепия плавной малой рабочей подачи па большом линейном участке пути, а также постоянного подпора раскатного дпска и боковых роликов в процессе раскатывания, механизмы подачи раскатногс диска и боковых раскатных роликов выпол

ющего через систему рычагов соответственно с ползуном раскатного диска н каретками с боковыми роликами.

4.Стаи по п. I, отличающийся тем, что, с целью уменьшения износа опорных новерхностей, нодводимая опора выполнена в виде дзух промежуточных катков, смонтированных в общем корпусе, пмеющем возможность возвратно-поступательного перемещения, а опора каждого из катков выполнена в виде двух приводных роликов.

5.Стан по п. I, отличающийся тем, что, с целью автома:тизации одновременной загрузки заготовки на раскатный ролик и разгрузки раскатанного кольца, механизм смещения раскатанного кольца в сторону раскатного диска выполнен в виде поддерживающих роли коп, смонтированных на рычагах, и подпружиненного толкателя.

6. Стан по пп. и 2, отличающийся тем, что, с целью улучшения деформирования металла, механизм регулирования положения боковых роликов выполнен в виде регулировочных ВИнтов н двуплечего рычага, шарнирно связанного с кареткой и сухарем, вмонтированным в поперечную нанравляющую, жестко закрепленную па подвижном основании каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

| Многопозиционный кольцераскатный стан | 1978 |

|

SU697234A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Кольцепрокатный стан | 1976 |

|

SU653010A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Устройство к раскаточной машине | 1959 |

|

SU125232A1 |

| УСТАНОВКА ДЛЯ ФОРМИРОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК МЕЛКОШТУЧНЫХ БУЛОЧНЫХ ИЗДЕЛИЙ | 1970 |

|

SU262786A1 |

1

r

J

Авторы

Даты

1971-01-01—Публикация