/

СО

СД

00

Изобретение относится к обработке металлов давлением, а именно к изготовлению раскаткой сложнонрофильных кольцевых деталей, и может .быть использовано в металлообрабатывающих отраслях промышленности.

Целью изобретения является расширение технологических возможностей, увеличение коэффициента использования металла и но- вьпнение производительности и стойкости инструмента.

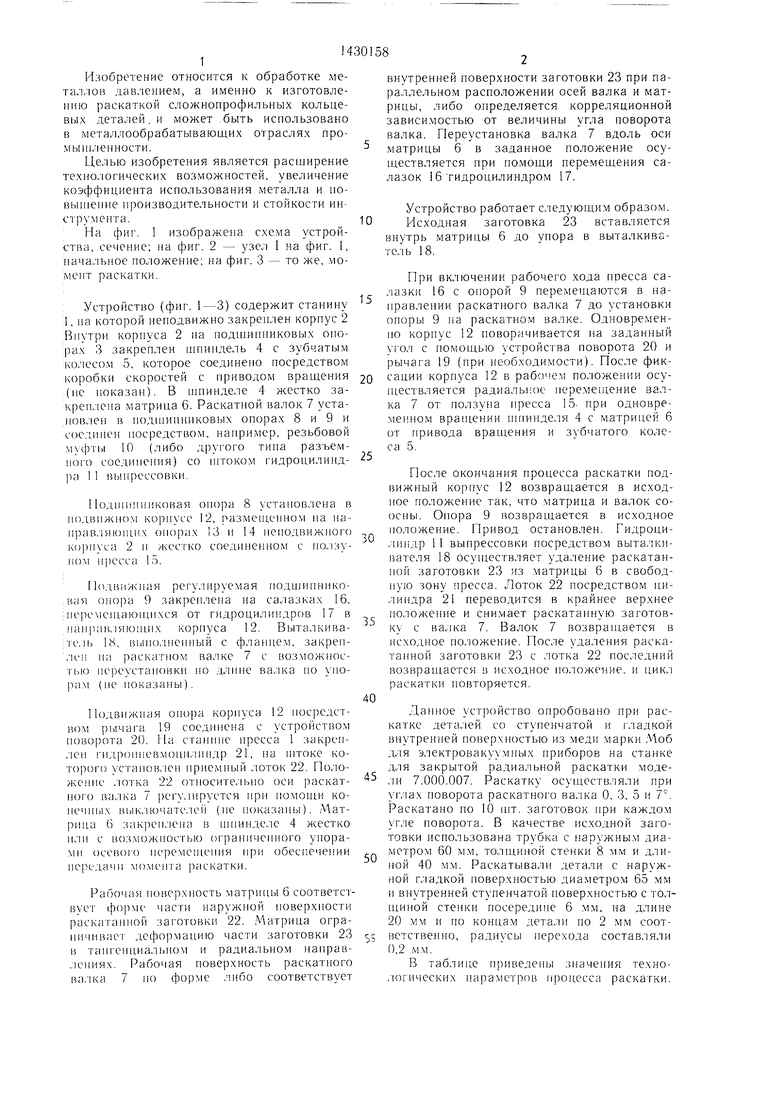

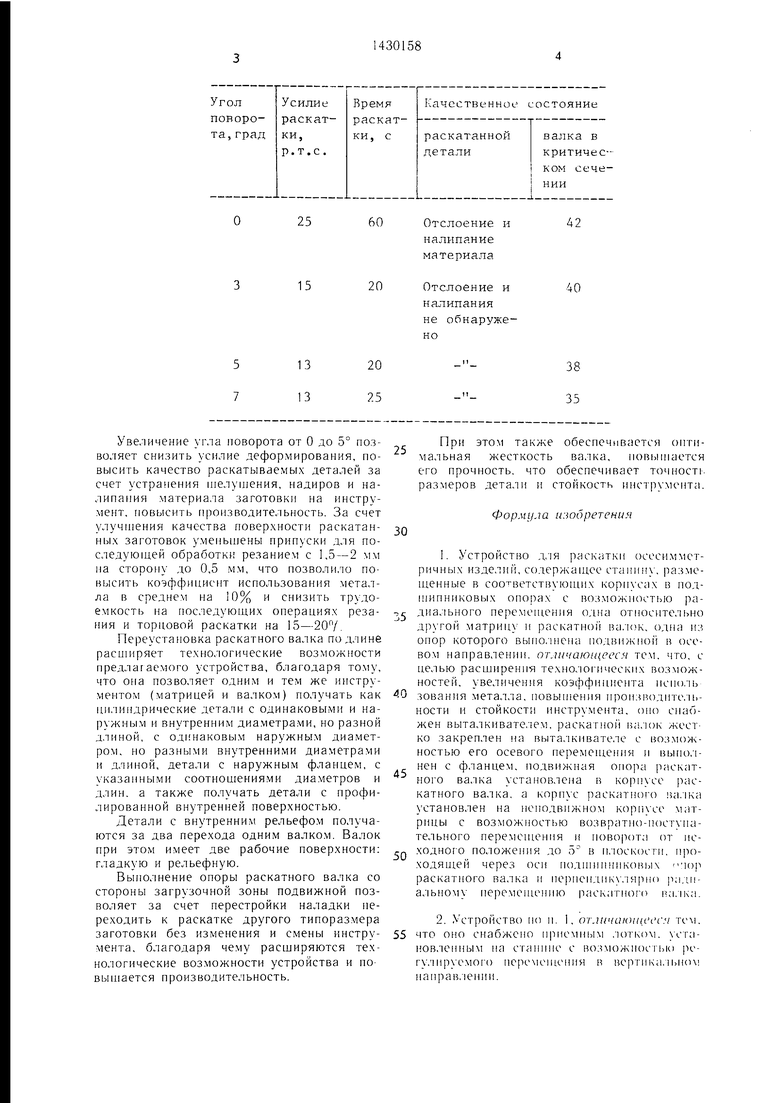

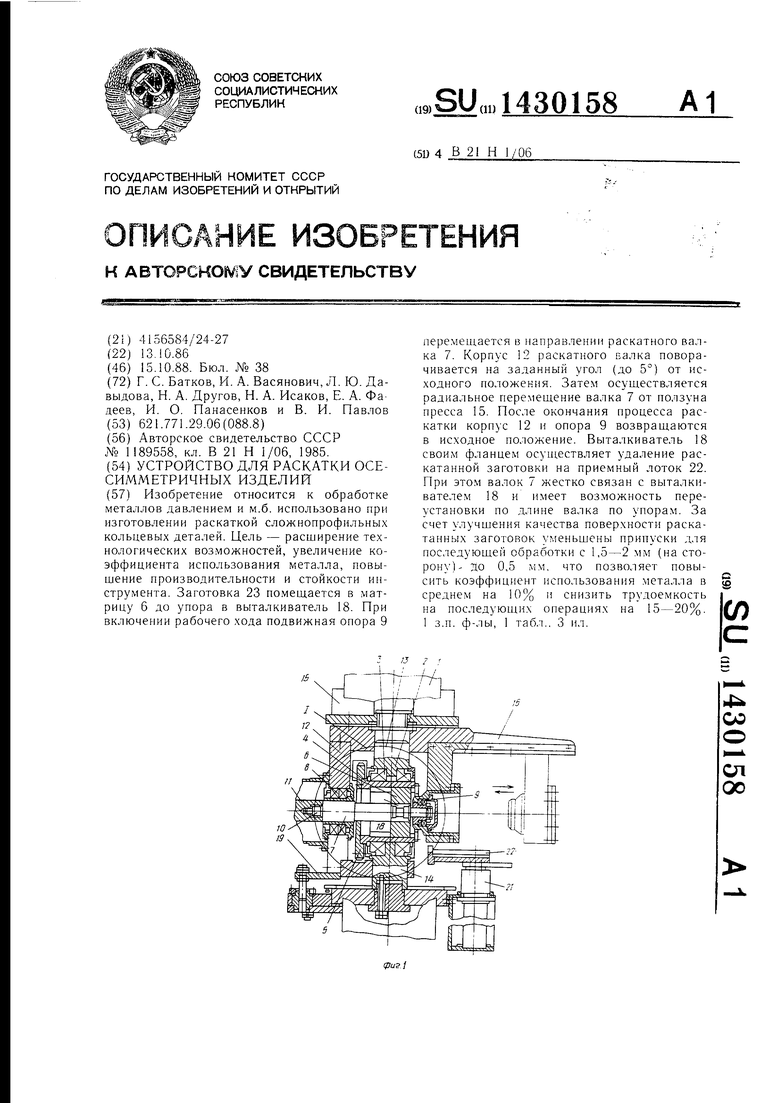

На фиг. 1 изображена схема устройства, сечение; на фиг. 2 - узе;; I на фиг. 1, начальное положение; на фиг. 3 - то же, момент раскатки.

Устройство (фиг. 1-3) содержит станину 1, на которой неподвижно закреплен корпус 2 внутри корпуса 2 на подшипниковых опорах 3 закреплен шнипдель 4 с зубчатым колесом 5, которое соединено посредством коробки скоростей с приводом вращения (не показан). В шпинделе 4 жестко закреплена матрица 6. Раскатной валок 7 уста- нов,лен в подшипниковых опорах 8 и 9 и с()ед1П1ен посредством, например, резьбовой муфты 10 (либо другого типа разъемного соедипения) со LHTOKOM гидроцилиндра 11 выпрессовки.

11однппп1иковая опора 8 ycTaiioojiena в подвнжпом корпусе 12, размеш.енном на на- прав.1як)1Ц|-1х ()пс)|1ах 13 и 14 пенодвижного

ном пресса

и жестко 15.

соедипенном с ползу11 о д 1и I /| п а я per у,л и р у е м а я под HJ и п н и к о - 15ая онора 9 закреплена на салазках 16. :нереме1цаюни1хся от гидроцилиндров 17 в нанрав.ляюнщх корпуса 12. Выталкива- тел15 18, зьпю.лненный с фланцем, закреп- .лен па раскатпом валке 7 с возможнос- пе1)еустановки но длине ва.лка по упорам (не показаны).

Подвижная опора корпуса 12 посредством рычага 19 соединена с устройством юворота 20. На станине пресса 1 закреплен гидропневмоцплпндр 21, па Н1токе которого усл анов.лен приемный .лоток 22. Положение ,лотка 22 отноеительно оси раскатного валка 7 регулируется ири номощи ко- псчпьгх ,лк)чатс.ле1 | (не показапы). Матрица 6 ;{акреплена в ппп нделе 4 жестко НЛП с во;5можпостью огра1П1ченного упорами осевого перемеп1е1п-)я при обеспечении передачп момента раскатки.

Рабочая поверхность матри 1Ы 6 соответст- вуел форме частп наружпой поверхности раскатанной заготовки 22. Д атрица ограничивает деформацию части заготовки 23 в тап|-енциальном и радиальном направ- ,лепиях. Рабочая поверхность раскатного ва.лка 7 по форме либо соответствует

0

5

0

5

0

5

0

внутренней поверхности заготовки 23 при параллельном расположении осей валка и матрицы, либо определяется корреляционной зависимостью от величины угла поворота валка. Переустановка валка 7 вдоль оси матрицы б в заданное положение осуществляется при помощи перемещения салазок 16тидроцилиндром 17.

Устройство работает следующим образом.

Исходная заготовка 23 вставляется внутрь матрицы 6 до унора в выталкиватель 18.

При включении рабочего хода поееса салазки 16 с опорой 9 перемещаются в направлении раскатного валка 7 до установки опоры 9 па раскатном валке. Одновременно корпус 12 поворачивается на заданный угол с помощью устройства поворота 20 и рычага 19 (при необходимости). После фиксации корпуса 12 в рабочем положении осуществляется радиальное перемещение валка 7 от ползуна пресса 15- при одновременном вращении шпипделя 4 с матрицей 6 от привода вращения и зубчатого колеса 5.

После окончания процесса раскатки подвижный корпус 12 возвращается в исход- пое положение так, что матрица и валок со- осньг Опора 9 возвращается в исходное положение. Привод остановлен. Гидроци- 11 выпрессовки посредством выта.лки- вателя 18 осуп ествляет удаление раскатанной заготовки 23 из матрицы 6 в свободную зону пресса. Лоток 22 посредством цилиндра 21 нереводится в крайнее верхнее положение и снимает раскатанную заготовку с валка 7. Валок 7 возврап1аетея в нсходпое положение. После удаления раскатанной заготовки 23 с лотка 22 последний возвращается и исходное но.ложение, и цик,л раскатки повторяется.

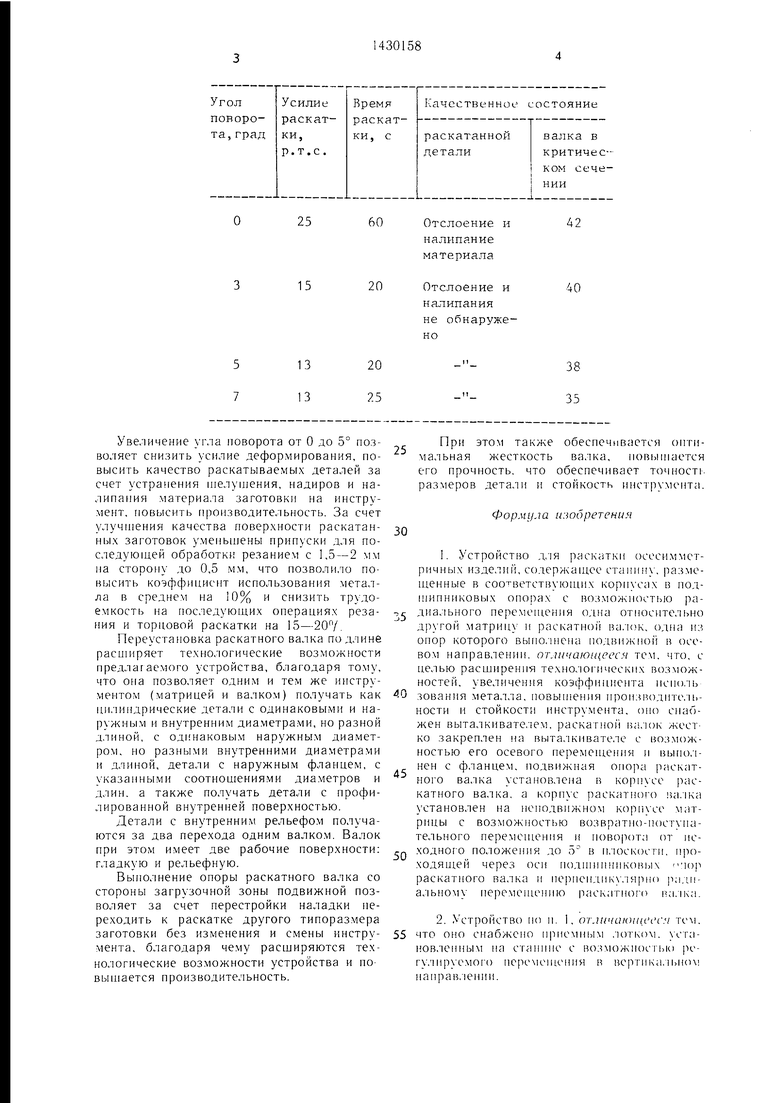

/Данное устройство опробовано при раскатке деталей со ступенчатой и г.ладкой внутренней поверхностью из меди марки Д1об для электровакуумных приборов на станке для закрытой радиальной раскатки модели 7.000.007. Раскатку осуществляли при углах поворота раскатно1Ч) ва,лка О, 3, 5 и 7. Раскатано по 10 IHT. заготовок при каждом угле поворота. В качестве исходной заготовки иснользована трубка с наружньгм диаметром 60 мм, толщиной стенки 8 мм и длиной 40 мм. Раекатывали детали с наружной гладкой поверхпоетью диаметром 65 мм и внутренней етупенчатой поверхностью с толщиной стенки посередине 6 мм, на длине 20 мм и по концам детали по 2 м.м соответственно, радиусы перехода составляли 0,2 мм.

В таблице приведеп значения техно- .логических нараметров процесса раскатки.

25

60 Отслоение и налипание материала

42

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1750807A1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| СПОСОБ РАСКАТКИ ФЛАНЦЕВ ТРУБЧАТЫХ ЗАГОТОВОК | 2012 |

|

RU2499648C1 |

| Инструмент для раскатки трубчатых заготовок | 1986 |

|

SU1346301A1 |

| Раскатной станок | 1982 |

|

SU1098640A1 |

Изобретение относится к обработке металлов давлением и м.б. использовано при изготовлении раскаткой сложнопрофильных кольцевых деталей. Цель - расширение технологических возможностей, увеличение коэффициента использования металла, повышение производительности и стойкости инструмента. Заготовка 23 помещается в .матрицу 6 до упора в выталкиватель 18. При включении рабочего хода подвижная опора 9 перемещается в направлении раскатного валка 7. Корпус 12 раскатного валка поворачивается на заданный угол (до 5°) от исходного положения. Затем осуществляется радиальное перемещение валка 7 от ползуна пресса 15. После окончания процесса раскатки корпус 12 и опора 9 возвращаются в исходное положение. Выталкиватель 18 своим фланцем осуществляет удаление раскатанной заготовки на приемный лоток 22. При этом валок 7 жестко связан с выталкивателем 18 и имеет возможность переустановки по длине валка по упорам. За счет улучшения качества поверхности раскатанных заготовок уменьшены припуски для последуюшей обработки с 1,5-2 мм (на сторону)- До 0,5 мм. что позволяет повысить коэффициент использования металла в среднем на 10% и снизить трудоемкость на последующих операциях на 15-20%. 1 з.п. ф-лы, 1 табл.. 3 ил. с S СП

15

Увеличение угла поворота от О до 5° позволяет снизить усилие деформирования, повысить качество раскатываемых детален за счет устранения П1елуп1ения, надиров и на- липання матернала заготовки на инструмент, повысить производительность. За счет улучшения качества поверхности раскатанных заготовок уменынены припуски для последующей обработки резанием с 1,5-2 мм на сторону до 0,5 мм, что позволило повысить коэффициент использовання металла в среднем на 10% и снизить трудоемкость на последующих операциях резания и торцовой раскатки на 15-207,

Переустановка раскатного валка подлине расширяет технологические возможности предлагаемого устройства, благодаря тому, что она позволяет одним и тем же инструментом (матрицей и валком) получать как цилиндрические детали с одинаковыми и на- р жньгм и внутренним диаметрами, но разной длиной, с одинаковым наружным диаметром, но разными внутренними диаметрами и длиной, детали с наружным фланцем, с указанными соотношениями диаметров и длин, а также получать детали с профилированной внутренней поверхностью.

Детали с внутренним рельефом получаются за два перехода одним валком. Валок при этом имеет две рабочие поверхности: гладкую и рельефную.

Выполнение опоры раскатного валка со стороны загрузочной зоны подвижной позволяет за счет перестройки наладки переходить к раскатке другого типоразмера заготовки без изменения и смены инструмента, благодаря че.му расширяются технологические возможности устройства и повышается производительность.

20Отслоение и

налипания не обнаружено

При этом также обеспечивается oirrn- мальная жесткость валка, новьпиается его прочность, что обеспечивает точность размеров детали и стойкость инструмента.

Формула изобретения

30

5

0

I. Устройство для раскаткн осесиммет- ричных изделий, содержащее станину, размещенные в соответствующих корнусах в подшипниковых опо1)ах с воз.можност1 ю радиального перемен1ения одна относительно другой матрицу и раскатной ва.чок, одна из опор которого вьн10.1нена подвижной в осевом направлении, от.и чающееся тем. что, с целью расширения технологических возможностей, увеличения коэффициента нсноль зования металла, повышения нроизводите. ности и стойкости инструмента, оно снабжен выталкивате, 1ем. раскатной ва. кж жестко закреплен на выта. 1кивателе с воз.мож- ностью его осевого перемещения и выно, нен с фланцем, подвижная опора раскатного валка установлена в корпусе раскатного валка, а корпус раскатного 5а. установлен на неподвижном корпусе матрицы с возможностью возвратно-постуна- тельного перемен1ения и иово|1()та от исходного положения до 5 в н. юскости. проходящей через осн поднипшиковых пор раскатного ва.тка и перпендику. 1ярно pa.ui- альному неремещенню раскатного lui.iKa.

5

0

что оно снабжено приемным . U). усганов,пепным на станине с возможное: iiio регу.чируемогч) нерсмещепня в вертнка,|ьно

направ,ении.

11

7 6

Фие.2

| Авторское свидетельство СССР № 1189558, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1986-10-13—Подача