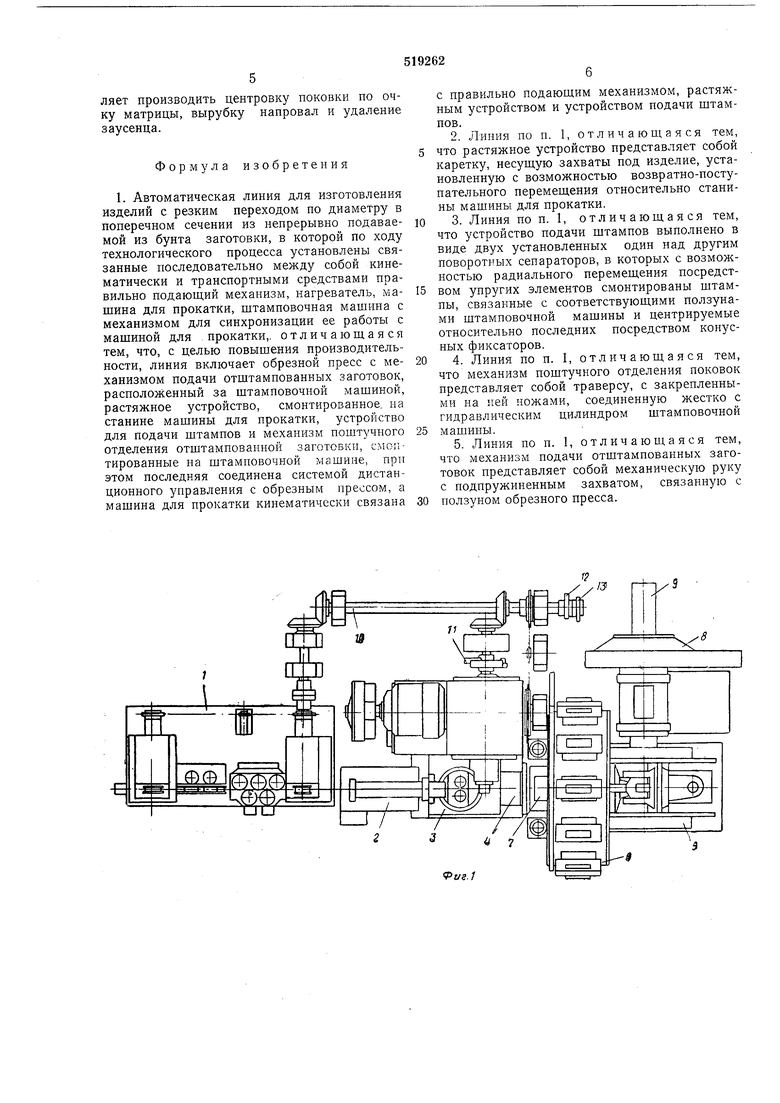

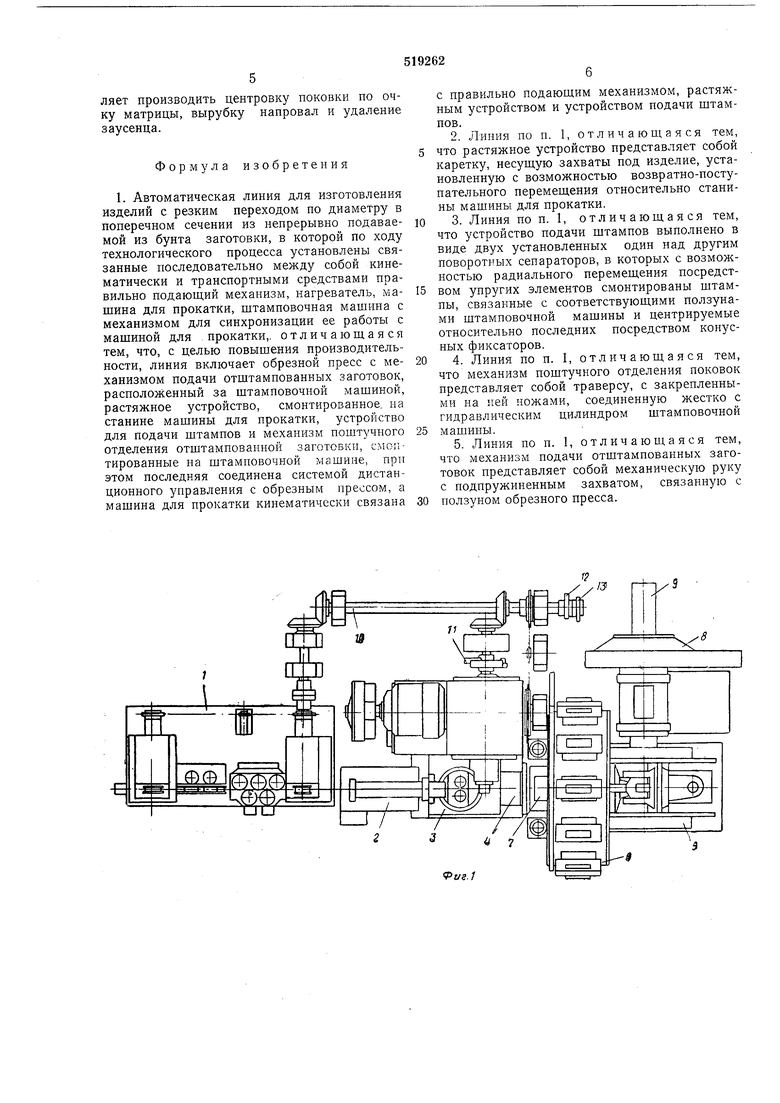

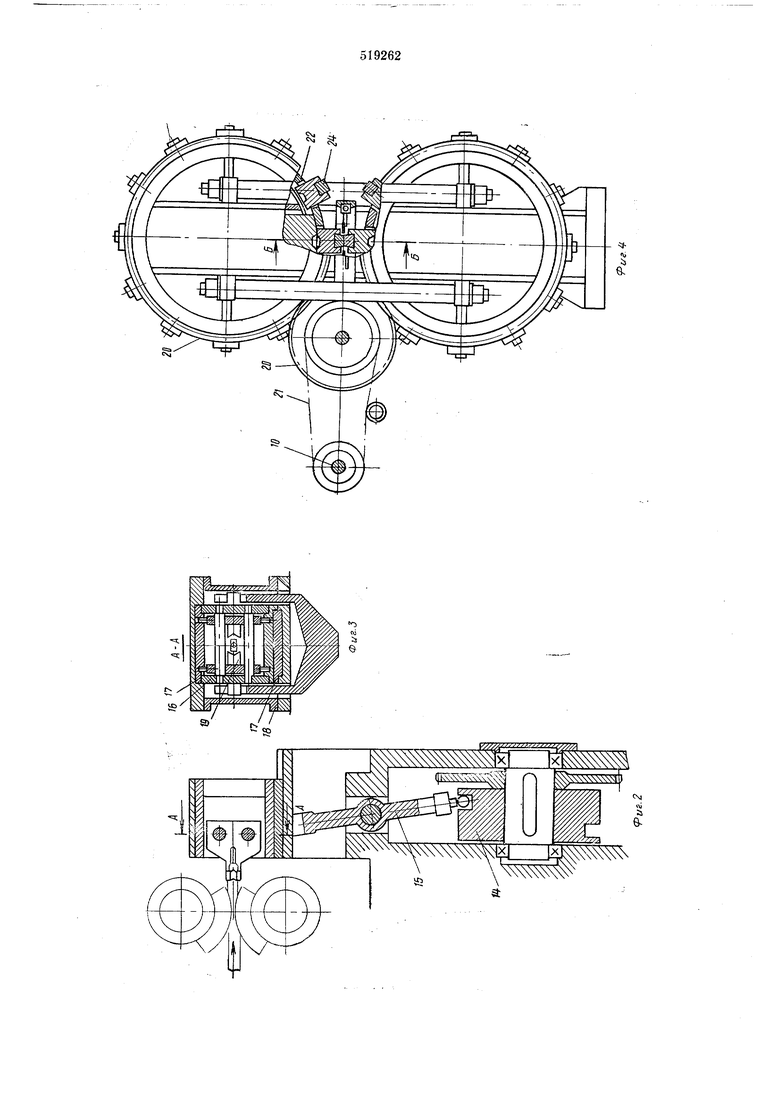

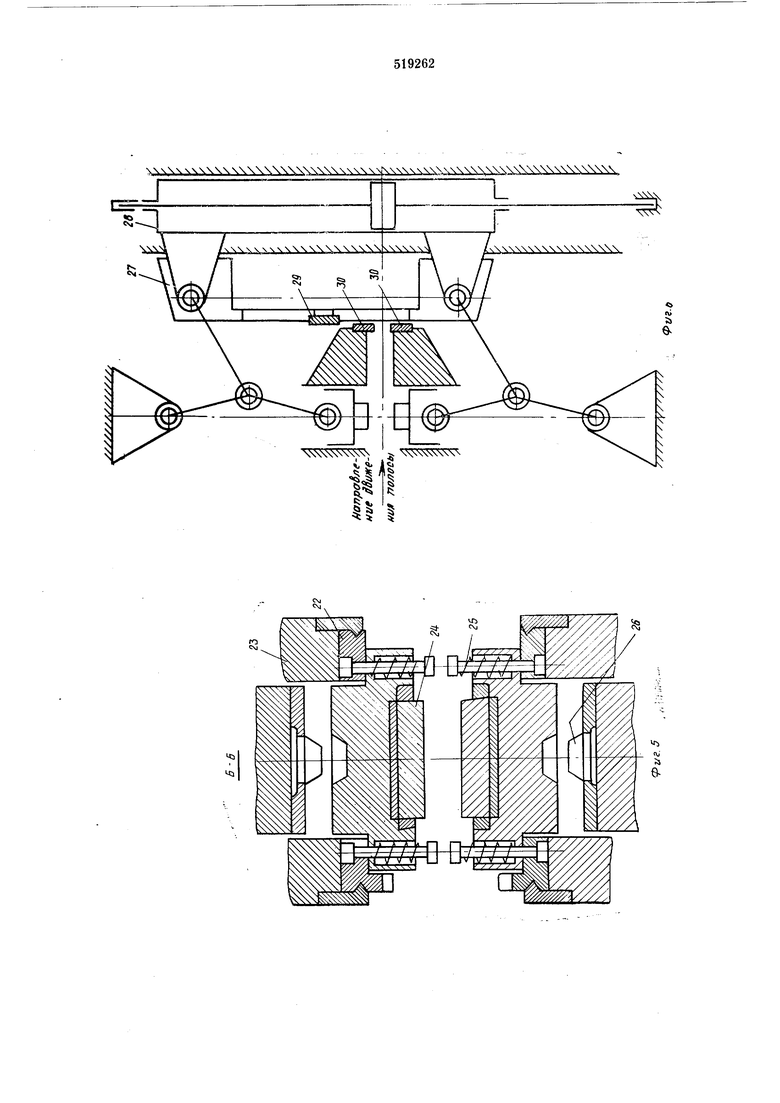

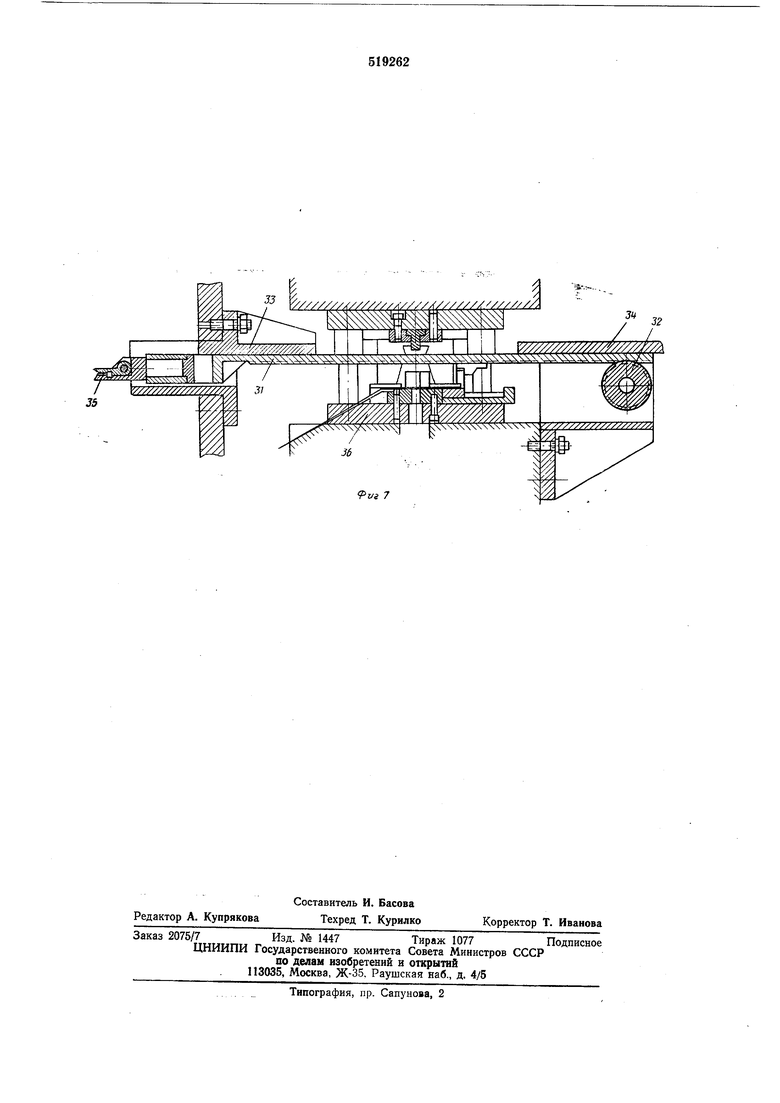

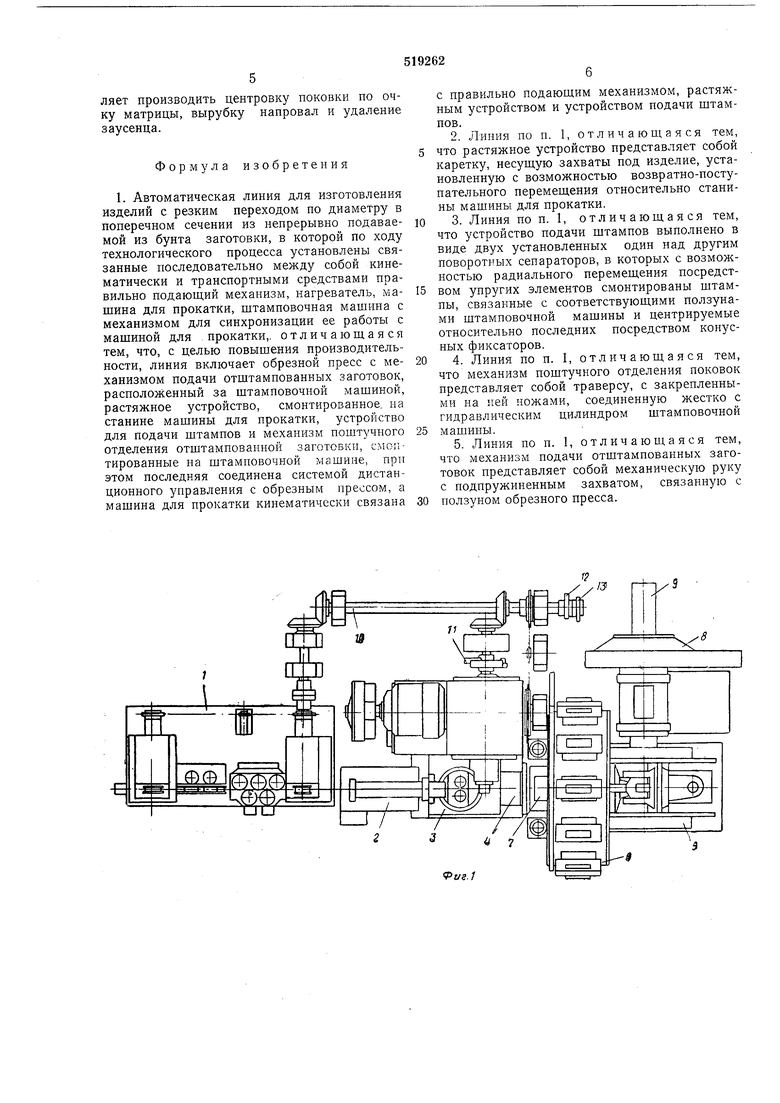

фиг. 7 - механизм подачи отштампованных заготовок. Линия включает в себя следующие агрегаты, смонтированные последовательно и связанные между собой кинематически и транспортными средствами: правильно-подающий механизм 1, индукционный нагреватель 2, мащину 3 для прокатки с расположенным на ее станине растяжным устройством 4, штамповочную мащину 5, снабженную устройством 6 подачи штампов и механизмом 7 грейферной подачи, обрезной пресс 8 с механизмом 9 подачи отштампованных заготовок. Приводной вал 10 обеспечивает кинематическую связь привода машины 3 для прокатки, например ковочных вальцев, через мальтийский крест 11 с правильно-подаюшим механизмом 1 и устройством 6 подачи штампов, а также посредством кулачков 12, 13 - дистанционное управление штамповочной машиной 5 и обрезным прессом 8. Растяжное устройство встроено в ковочные вальцы и предназначено для стабилизации размеров вальцованных заготовок по длине. Кулачок 14, соединенный с приводом ковочных вальцов, связан коромыслом 15 с кареткой 16 возвратно-поступательного перемещения. Направляющие 17 каретки, встроенные в корпус 18 устройства, копирные пазы, в которые входят цапфы захватов 19. Устройство подачи штампов, предназначенное для увеличения стойкости штампов, смонтировано в штамповочной машине и соединено шестеренной 20 и цепной 21 передачами с приводным валом 10 линии. Устройство подачи штампов выполнено в виде двух расположенных один над другим приводных сепараторов 22, охватывающих верхний и нижний ригели станины 23 штамповочной машины. Каждый сеиаратор имеет двенадцать нггампов 24, которые равномерно расположены по окружности сепаратора и крепятся иа нем при помощи упругих 25 с возможностью радиального перемещения. Для центрирования половинок штампа в рабочей зопе ползуны штамповочной машины оснащены конусными фиксаторами 26. Механизм поштучного отделения отштампованной заготовки смонтирован на станине ковочной машины и состоит из траверсы 27, жестко связанной с корпусом подвижного гидроцилиндра 28 штамповочной машины. На траверсе закреплен двусторонний нож 29. Два неподвижных ножа 30 закреплены на станине машины. Механизм 9 подачи отштампованных заготовок в обрезной пресс 8 после отделения в штамповочной машине 5 выполнен в виде механической руки 31, связанной шестереннореечной передачей 32 с ползуном обрезного пресса, направляющих 33 и 34 и подпружиненного захвата 35, шарнирно-закрепленного в корпусе механической руки. Обрезной штамп 36 установлен на столе обрезного пресса. Автоматическая линия работает следующим образом. Полоса или пруток исходного металла нанравляются в правильно-подающий механизм 1, который правит и сообщает ей периодическое движение через нагреватель 2, мащину 3 для прокатки, например, в ковочные вальцы. В момент начала подачи полосы правильно-подающим механизмом секторные ручьи ковочных вальцев захватывают и деформируют полосу (с образованием стебля и двух головок, нанример, гаечного ключа). В конце деформирования заготовки захваты 19 (см. фиг. 2, 3) растяжного устройства 4, приводимые в движение кареткой 16 через коромысло 15 от кулачка 14, сходятся по копирным пазам корпуса 18, захватывают первую головку заготовки и растягивают ее стебель до заданного размера. Затем ручьи вальцев освобождают заготовку, а правильно-подающий механизм прекращает подачу полосы. В это время каретка 16 движется в обратном направлении, захваты 19 расходятся, пропуская заготовки при последующем цикле. С точным шагом вальцованных заготовок нолоса с номощью механизма 7 грейферной подачи поступает в щтамповочную мащину 5, которая включается на рабочий ход по команде от кулачка 12, т. е. после останова полосы. При включении штамповочной машины ползуны сближаются, перемещаясь в направляющих станины (см. фиг. 4), конусные фиксаторы 26 входят в центрирующие отверстия половинок штампа 24 и, преодолевая сопротивление упругих элементов 25, производят штамповку. При возвратном ходе ползуны расходятся, половинки штампа возвращаются в исходные положения. При новом цикле вальцовки приводной вал 10 через цепную передачу 21 вводит новый щтамп на позицию штамповки. Предшествующий штамп в процессе перемещения по конвейеру очищается от окалины, охлаждается, смазывается. Длительность «отдыха штампа значительно превышает длительность его рабочего нагружепия. Отштампованная заготовка при следуюшем цикле вальцовки перемещается на позицию отделения (см. фиг. 6). С включением щтамповочной мащины на рабочий ход траверса 27 механизма поштучного отделения опускается вместе с гидроцилиндром 28 и ножи 29 и 30 перерубают перемычку, соединяющую две соседние поковки. Перед отделением поковки от полосы механическая рука 32 (см. фиг. 7) механизма 9 подачи захватывает подпружиненным захватом 35 заготовку за стебель и после отделения переносит ее в обрезной штамп. При прохождении механической руки поковка наталкивается головками на неподвижные упоы, освобождается из захвата и сбрасываетя на матрицу. Конструкция штампа позволяет производить центровку поковки по очку матрицы, вырубку напровал и удаление заусенца.

Формула изобретения

1. Автоматическая линия для изготовления изделий с резким переходом по диаметру в поперечном сечении из непрерывно подаваемой из бунта заготовки, в которой по ходу технологического процесса установлены связанные последовательно между собой кинематически и транспортными средствами правильно подающий механизм, нагреватель, машина для прокатки, штамповочная машина с механизмом для синхронизации ее работы с машиной для прокатки,, отличающаяся тем, что, с целью повышения производительности, линия включает обрезной пресс с механизмом подачи отштампованных заготовок, расположенный за штамповочной машиной, растяжное устройство, смонтированное, на станине машины для прокатки, устройство для подачи штампов и механизм поштучного отделения отштампованной заготовки, CIMGIIтированные на штамповочной машине, при этом последняя соединена системой дистанционного управления с обрезным прессом, а машина для прокатки кинематически связана

с правильно подающим механизмом, растяжным устройством и устройством подачи штампов.

2.Линия по п. 1, отличающаяся тем, что растяжное устройство представляет собой каретку, несущую захваты под изделие, установленную с возможностью возвратно-поступательного перемещения относительно станины машины для прокатки.

3.Линия но п. I, отличающаяся тем, что устройство подачи щтампов выполнено в виде двух установленных один над другим поворотных сепараторов, в которых с возмол :ностью радиального перемещения посредством упругих элементов смонтированы штампы, связанные с соответствуюшими ползунами штамповочной машины и центрируемые относительно последних посредством конусных фиксаторов.

4.Линия по п. I, отличающаяся тем, что механизм поштучного отделения поковок представляет собой траверсу, с закрепленными на 1ей ножами, соединенную жестко с гидравлическим цилиндром штамповочной машины.

5.Линия но н. 1, отличающаяся тем, что механизм подачи отштампованных заготовок представляет собой механическую руку с подпружиненным захватом, связанную с ползуном обрезного пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматизированная линия горячей штамповки | 1982 |

|

SU1053948A1 |

| Автоматическая линия горячей штамповки | 1987 |

|

SU1505660A1 |

| Автоматическая линия горячей штамповки | 1982 |

|

SU1060292A1 |

| Автоматизированная линия горячей штамповки крупных поковок с вытянутой осью | 1991 |

|

SU1822353A3 |

| Способ горячей штамповки поковок и автоматическая линия для его осуществления | 1989 |

|

SU1733168A1 |

| Автоматическая линия горячей штамповки | 1977 |

|

SU733843A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

ча ча

Авторы

Даты

1976-06-30—Публикация

1972-11-04—Подача