OD М Ы

Ф

Изобретение относится к машиностроению и приборостроению и кюжет быть использовано для изготовления деталей сложной конфигурации из черных, цветных, редких и благородных металлов и их сплавов способом литья по выплавляемом моделям.

Известна смесь для изготовления гипсовых форм, в которую с целью упрощения в процессе прокаливания (обжига) вводятся минеральные добавки : бсф)ная кислота, кремнекислый натрий, асбест и известь Однако при этом первые две из указанных да бавок, химически взаимодействуют с модельными состава м (восками), значительно улучщаиот качество контактируич моделями рабочий поверхности литейных форм в процессе их прокаливания, вторые две добай1 и значительно повыаакйг рабочую вязкость (инО,1) жидких формовочных смесей, за счет чего с границы М1одель-смес ь при виброзвакуумяой формовке не полчостью удаляются воздушные пузырьки, и в этом случае также ухудшается качество рабочей поверхности литейных форм еще до прокаливания.

Следовательно, в обоих случаях снижается качество поверхности от ливок. , .. . ... ,- . .

Наиболее близкой к изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных форм по вып- лавляе№1м моделям С J,. включающая динас, гипс, воду,-щавелевую, и азотную кислоты при следукяцем соотношении ингредиентов масс.%:

Динас55,0-72,0

гипс2,5-14,5

Вода23,5-29,0

Хзотная кислота 1,5-2,0 Щавелевая кисдота 0,0035-0,07 Эта смесь по сравнению со смесью обеспечивает более высокое качество отливок (брак отливок составляет 20 благодаря рбразованию в ней нитрато и О1 синитратов, главным образом калЦня и железа, которые обуславливают меньшую рабочую вязкость. (/и. 5 мин 0,007 см) и не вз аи мод ей ствуют с модельными составами.

Недостатком этой смеси являются частые спорадические i ухудшения ее свойств, особенно уменьшения период ее текучести,-вызываешае неизбежной Неравномерностью распределения в тонкомолотом динасе технологических примесей (например, пылевидного нмола железа и мелких осколков керамических, обычно уралитовых, мелющих тел шаровых мельниц и т.п.). По зтой причине в смеси ука занного состава не может быть использован также порошок из загрязненного окалинойI, шламомя другими примесями вторичного ,динаса (динасового лома), что создае существенные препят.ствия. к в недреншо этой смеси, поскольку, как известно, разрушение и измельчение первичного динаса, важнейшего огнеупорного материала. Фактически запрещено.

Цель иэ9брете 1йя - повыиение качества отливок за счет уменьшения вязкости и увеличения периеща текучести смеси Для изготовления линейных Форм по выплавляемьЕм моделям.

Поставленная цель дост;игается тем что смесь для изготовления датейных форм по выплавляемьш моделям, содержащая гИпс, воду, азотную иавелевую кислоты и динас дойолнител ио содер жит каолин при следующем соотношении ингрэдиентов, мас.%:

Рипс2,0-18,Q

Вода20,0-27,0

Азотная кислота 0,5-1,0 Щавелевая-кислота 0,001-0,07 каолин0,01-0,07

. J&iHacОстальное

Модифицирующее действие каолина в изобретении заключается в сильном тогчяожении взаимодействия с азотной кислотой Содержадахся в динасе соеди нений и примесей железа поскольку каОяин обладает более высокой химической активностью к азотной кислоте. При этом резко сокращается количество образуняцего иитрата двухвалентного железа Fe(NOj)2 - усксрителя схватывания и возрастает содержание оксинитраТов алюьшнИя - замедлителей охваты вания гипса, вследствие чего снижается рабочая вязкость и увеличивается период текучести смеси изобретения.

Ври этом каолин не: взаимодействует с модельными составсши и, следовательно, не Ухудшает качества рабочей поверхнос и литейных форм в процессе прокаливания.

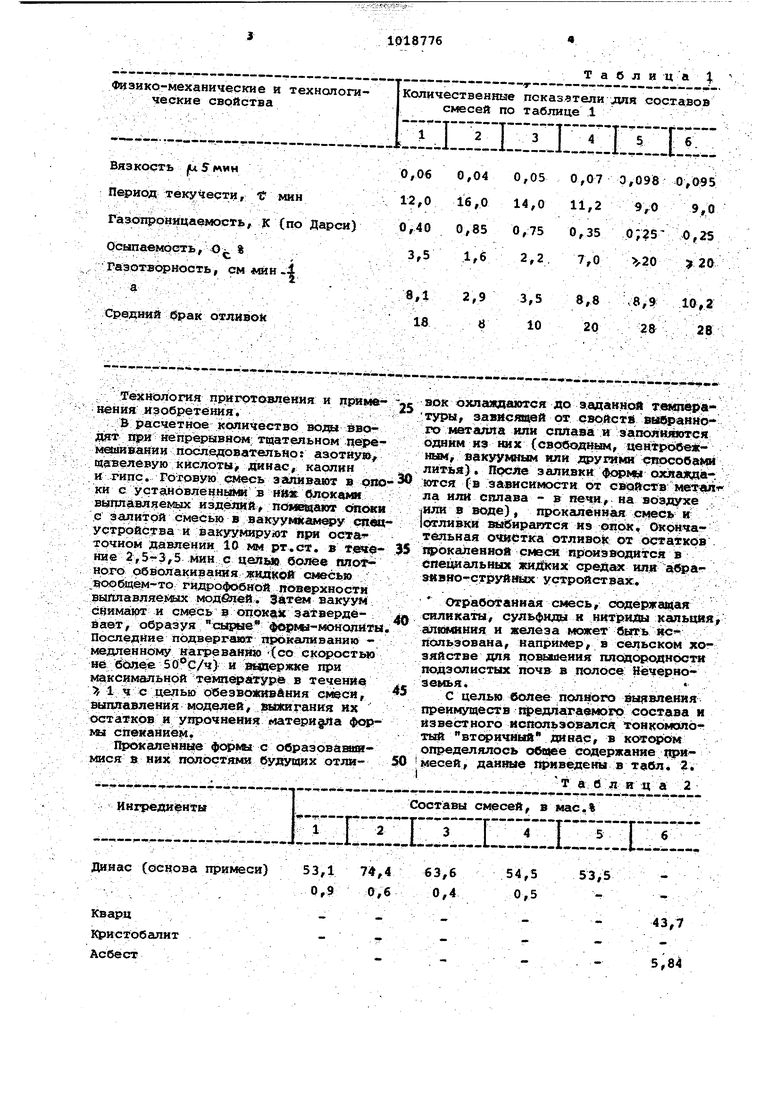

Важмам является также то, что 5 аопий - единственный из наиболее ах Гивных по отношению к азотной кислоте реаг-ентов, , благодаря специфики своего молекулярного строения И физико-химических свойств увеличивает газопроницаемость и снижает осыпаемость литейиых форм (см.т абл.1)

Таблиц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм по выплавляемым моделям | 1975 |

|

SU519272A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU904869A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1993 |

|

RU2105630C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1982 |

|

SU1115835A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2163854C1 |

| СМЕСЬ ФОРМОВОЧНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165817C1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1142213A1 |

| Смесь для изготовления гипсовых литейных форм по выплавляемым моделям | 1985 |

|

SU1242286A1 |

Вязкость |U 5 мин

Период текучеоти, f мин

Гаэолррницаемость, К (по Дарси)

Осыпаемость, О % Раэотэорность, см

- Si- : . : - . . .. .

Средний брак отлйвой ТёхнолЪгия приготевлеййя и дрйме нениА/изобревтёнияу . л; ..;-;в piacJiieTное лсоличество э -tt o ад njPiH непр1ерава «; тщательном цбрвмешйвавйи яоследов ательно: азотну: щавелевую кислоты динас, каолнн и рипс. Гб-говую смесь Э гшивают в QUO ки с у;ста 1бвленныК№1 в Ш1х ()ьпоками: выттлйвяяемых пояЕЗдают чшежи е 3 uifiT0a CMeCbiQ в вакуумкамеру с устройства и вакуумирудаг при ос точном давлецйи 10 мм рт.ст. в irfiSi: йие 2,5-3,5 мин с целый более плр -ного 9бвола1кига1шя лэдко смвс%ю в оойдам-тогйдрофобнгой поверхности выгшавляейых мозз®пвей. вакуум свимакет и смесь в ояоках затвердё - : вает, образуя сырые феф а-мояопйты Последние подверзраи 111 6каливанию - MeflinesHHOW нагреванию (со скоростью Не йовей ) и в ВДержке при макс|1мальнрй температуре в течение V 1 с цепью (эбезволяшйння , шго1авленйя модел;вй, йыжягания их остатков и ущ)Очнения матери§Ла форма Спеканием.-.: .; - ; . . ПрЬкалемн1 е фсчрмы с овразоваевя - мися S них полостялв будущих отлипримеси)

53,1 0,9

0,04

0,05

16,0

14,0

0,85

0,75

1,6

2,2

2,9 в

3,5 10

63/6

54,5

53,5 0,4 0,5

43/7 5,84 вок охлаждаются до э.аданной твздюратуры, зав йся0$зй от сврйстб в ибранного метги1ла лтм сплава и запскякявотся одним из 1ШХ (свободнш4, ueHTpiobe ным, вакуумнш« или стюсобами литья). После заливки фсрм; охлаясда-. ются (в зависимости от cBQftcTBMeirajir ла иш{ сплава - в печи, на воздухе |ИШ в воде), прокаленная смесь И отливки яьн5ираптся из рпскк, Окончат тельная о««:тка отливоН 0т остатков . гфокаленнойсмеся производится в е0е1$иальных жид1(ких среДах иля а;браг зивиотструйШах устройствах, Отрябьтаяная смесь, содержащая силикаты, сульфидь в нитряйл кальция, аЛямяиия и железа может быть ис йользована, например, в сельском хозяйстве для повьяаеиия Ш1сяс«м днрст г подзолистых почв в полосе Нечерноземья :; .. -; . , -, с целью более полного выявления преимуществ гфедлазрае гр состава и известного использовал 1ря тонкомсиб- TiZft ВТС« ИЧНЫй ДИНаСг в огщеделялось общее содержание щри месей, данные приведены в табл. 2. - -; т: а/б;.Л;:-н-:ца 2 Пример Смесь, содержаща мас.%: динас 54,0 (53/1 - основа и 0,9 - рримеси), гипс 17,983, вода 27,Qf азотная кислота 1,0, щаве левая кислота 0,002 и каолин 0,015 имеет вяз кость/д. 5 MWH 0,06 и период текучести ,0 ми н Технолог ческие свойства прокс енных форм и этой смеси газопроницаемость К S 0,40, осыпаемость О, 3,5%, газотворность а 8,1 см. мкн 4, средний брак отливок из латуни в Акие формы составляет 18%, Эту сдаю вследствие наиболее высокого содер жания гипса, обуслаЯпйвающвго г« о|вую газотворность, предпочтителькее применять пря точном литье легко11л ких цветных (например, на основе Mg, А1 и Zn) и яекоторьис благородных (с те1 ердтурой плавления 1200 С) сплавов П р к мер 2. , содер авяая, мас.%г динас (74,4 основа и 0,6 - примеси) гипс 2,0 вода 21,365/ аэ6тй 1Я кислота 0,:7, щавелевая кислота 0,035 и каопки 0,9, имеет вяэкость;/м.5мик 0,04 и период Текучести t 16,0 Mtm, Технолргэдческив свойства прокалемных форм из ЭТОЙ смеси; газопроницаемость К 0,85 осяйпаеЬюсть 00 If6% и газотвсфность ,9 см X мин-| . Средний брак о лнвок из латуни таких формах составляет 8%. Благодгфя наименьшему содейка нию гипса, газотворность такой смесэд - щ едельно низкая, что позво ляет использовать эту смесь для литья сплавов с:;твмпературой за- ливки 1300°С, например, сталей, благородных сплавов на основе P.t, Р4, 1т и др. П р и м е р 3. Смесь, содержащ щ, мас.%: динас 64,0 (63,6 основа и - примеси), гипс 10,8, вода 23,7, азотная кислота

Продолжение табл. 2 0,9, щавелевая кислота 0,06 и 0,5, имеет вязкость, 0,05 и период текучести с 14,0 мин Технологические свойсзтва прокаленных форм из этой смёси: газопроницаемость К 0,75, осыпаемость О с . 2,2%, газотворнс сть. а 3/5 см Мин-| Средний брак отливок из латуни в таких формах составляет 10%. Эту смесь наиболее целесообразно применять при крупносерийном литье сплавов на основе меди (латуней, бронз и т.п.), а Также сплавов белого золота (на основе Аи, N1, редкоземельных злементов и др.) с температурами литья . П р и мер 4. Известная смесь, содержащая, ма:сс. %: динаге 55,0 (54,5 - основа и 0,5 - примеси), гипс 14,5, вода 28,965, .азотной кислоты 1,5 и щавелевой кислоты 0,035, имеет более высокую, по сравнению с известной смесью (пример 1)У вязкость jU-5MviH 0,07 и наименьший период текучести /t - 11,2 мин литейные формы из нее, обладают бо лее низкой газопроницаемостью ,35 и более высокими осыпаемостью о . я гаэотворностью а 8,8 см минТаким сзбразом, допапнительное введение каолина в предлагаемую действительно снижает ее рабспгую вязкость и увеличивает период екучестй при существенном улучшении технологических свойств литейных фСфм .в процессе прокаливания ( литьем), обуславливающем литейного брака. Оредяля стоимость изготовленной с яспользованием первичного данаса известной смеси равна 50 коп/кг. При использовании втрричногр динаса в тфедлагаемой смеси ее стоимость .снизится до 10 коп/кг.

710187768

Ожидаемый экоисжический выихрьшповьшения качества отливок. С уче.t)- вв«дрения данного изобретения сое-том использования не только йатута йэг 200000 оув.ней, но и других сплавов можно ожиОсновгная доля эффекта повыше -дать, что за счет внедрения иэобреHti производятсльности при внедре-тения производительность фактически

НИИ И99 Н втешвя образуется за счет 5поднимается на. 3-4%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кестиер О.Е и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М | |||

| Мгшжностроение, 1968, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейных форм по выплавляемым моделям | 1975 |

|

SU519272A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1980-08-13—Подача