рого к точке сварки подводится количество тепла от времени /i.

Целесообразность и однозначность принятого решения подтверждается следующим.

Суммарное количество тепла Q, полезно выделенное в точке сварки за время цикла Т, можно представить как Q Qi+Q2 где QI-количество тепла, необходимое для операции разогрева, оно выделяется за промежуток времени t от начала цикла до начала плавления; 0,2 - количество тепла, необходимое для завершения цикла, т. е. для проплавления материала и формирования зоны плавления, оно подводится за остальную часть цикла 4. Так как Q2 где К. - постеянный с достаточной точностью коэффициент пропорциональности, то Q (+/()Qi, т. е. оптимальное суммарное количество тепла Q, выделенное в точке сварки за время цикла T ti-{-t2, зависит только от Qi и пропорционально ему.

Количество тепла Qi является величиной, характеристической для данного сварочного соединения. Оно не зависит от различного рода возмущений и несет информацию о массе и теплоемкости свариваемых образцов и припоя.

Кроме того, тот факт, что количество тепла QI подведено к точке сварки, однозначно индицируется по скачку сопротивления в точке плавления.

Алгоритм управления по характеристической величине Qi (или по продолжительности части цикла , в течение которой выделяется QI) достаточно просто реализуется в схеме, синтезированной из стандартных блоков. Управление осуществляется с достаточной точностью для широкого класса свариваемых образцов без переналаживания системы и не зависит от различного рода возмущений, которые в другом случае было бы весьма трудно учесть.

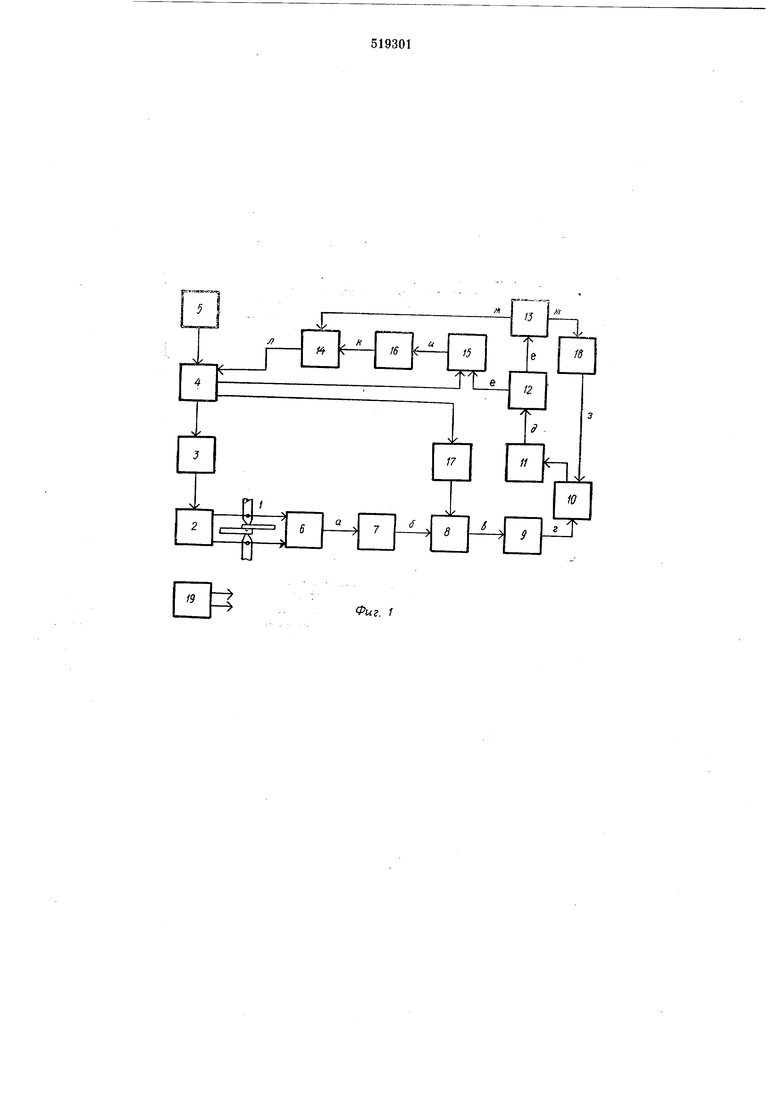

Функциональная схема устройства построена так, чтобы по характеристическим точкам на кривой зависимости сопротивления от температуры определить и зафиксировать по ходу процесса момент начала цикла и точку скачка сопротивления при температуре плавления и выработать соответствующие реперные импульсы, интервал между которыми равен ti. По истечении этой части цикла в точке сварки заканчивается выделение количества тепла QI.

По установленному временному интервалу /1 и заложенной программе зависимости tz от 1 схема определяет время t и задерживает завершение цикла на указанное время tz для выделения в точке сварки Q2. По истечении времени , в течение которого в точке сварки будет выделено количество тепла Qi+Q2 Q. цикл заканчивается, сварочный тоК отключается.

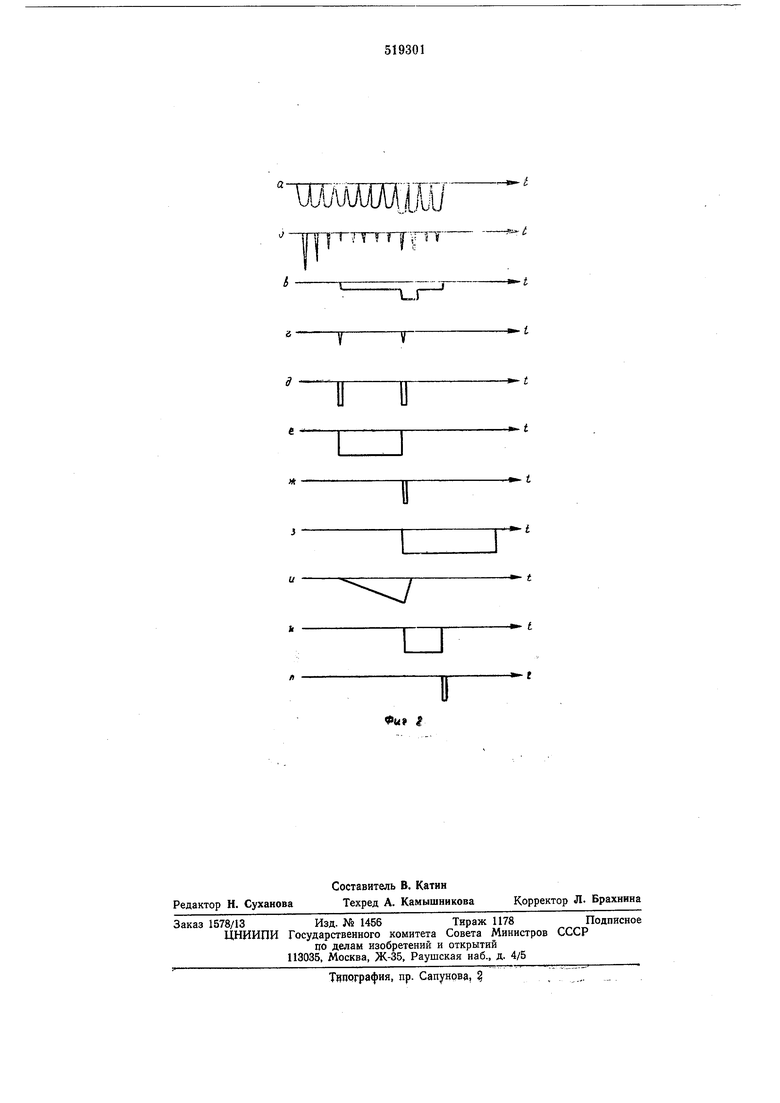

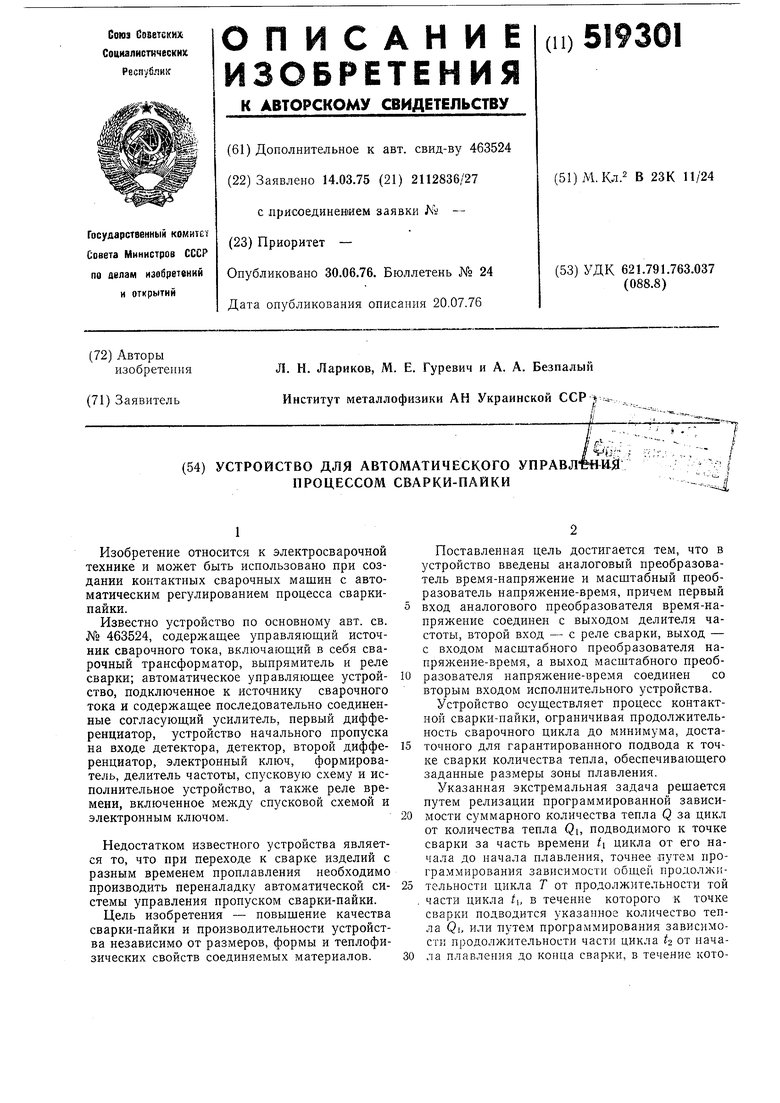

На фиг. 1 показана функциональная схема устройства; на фиг. 2 - временные диаграммы в очках «а...л схемы на фиг. 1.

Сварочные электроды 1, установленные на свариваемых образцах, соединены с выходом выпрямителя 2, который включен во вторичную цепь сварочного трансформатора 3, а последний своим входом подключен через реле 4 сварки к источнику 5 тока. Электроды 1 также подключены к входу согласующего устройства 6, например истокового повторителя, выход которого через первый дифференциатор 7 подключен к входу детектора 8, а выход детектора 8 - к входу второго дифференциатора 9.

Выход второго дифференциатора 9 через электронный ключ 10 соединен с входом формирователя 11 импульсов, например триггера Шмидта, который через счетчик 12 импульсов, например триггер со счетным входом, и спусковую схему 13 подключен к первому входу исполнительного устройства 14. Последнее своим выходом соединено с реле 4 сварки.

Схема также содержит аналоговый преобразователь время-напряжение 15 и масштабный преобразователь напряжение-время 16. Первый вход аналогового преобразователя время-напряжение 15 соединен с входом счетчика 12 импульсов, второй вход - с реле 4 сварки, выход - с входом масштабного преобразователя напряжение-время 16, а выход масштабного преобразователя напряжениевремя 16 соединен со вторым входом исполнительного устройства 14.

В схеме предусмотрены блокирующие цепи: реле 4 сварки через реле 17 времени начального пропуска соединено с входом детектора 8, выход спусковой схемы 13 через реле 18 времени - со вторым входом электронного ключа 10. Источником питания всего устройства является блок 19.

Устройство работает следующим образом.

Переменный ток поступает от источника 5 тока через реле 4 сварки (которое, кроме включения и выключения тОКа, позволяет также опускать и поднимать сварочные электроды 1 по окончании сварки) на сварочный трансформатор 3 и далее на двухполунериодный выпрямитель 2. Затем выпрямленный ток подается на сварочные электроды 1.

С электродов 1 через согласующее устройство 6 на вход первого дифференциатора 7 поступает входной сигнал (t), изображенный на временной диаграмме (фиг. 2,а), амплитуда которого зависит от электросопротивления свариваемых материалов между электродами 1. С выхода первого дифференциатора 7 снимаются импульсы с амплитудами, пропорциональными скорости изменения входного сигнала (первая производная du/dt от амплитуды входного сигнала по времени- фиг. 2, б), и подаются на детектор 8, который выделяет огибающую указанных импульсов по закону du/dt (фиг. 2, в).

Изменения входного сигнала, не отражающие функциональной зависимости сопротивления от температуры и связанные с переходными процессами, вызванными включением

сварочного тока, отсекаются от схемы с помощью реле 17 начального пропуска, которое отключает вход детектора 8 на время импульса большой амплитуды в момент включения сварочного трансформатора.

Сигнал du/dt с детектора 8 проходит далее через второй дифференциатор 9, у которого его выходная величина пропорциональна производной от входной или, что то же в описываемой схеме, .

Такое схемное решение обеспечивает выделение особых точек на кривой функциональной зависимости сопротивления от температуры, идентифицирующих резкое изменение скорости изменения входного сигнала при включении сварочного тока и в момент скачка сопротивления при плавлении.

Снятая с выхода второго дифференциатора 9 вторая производная (фиг. 2, г) через электронный ключ 10 подается на формирователь 11 импульсов, где формируются импульсы, фиксирующие включение сварочного тока и начало плавления, т. е. импульсы, связанные с указанными выше особыми точками на кривой функциональной зависимости сопротивления от температуры, и их временную расстановку (фиг. 2, д).

Оба импульса поступают далее на счетчик 12 импульсов, выход которого связан со входом спусковой схемы 13. Эта схема выделяет импульс, идеитифицируюш,ий начало плавления (фиг. 2, ж, который через реле 18 времени запирает электронный ключ 10, чем блокирует вход формирователя 11 импульсов от импульсов переходного процесса выключения сварочного тока на заданное время (фиг. 2, з).

Счетчик 12 импульсов, выполненный по схеме триггера со счетным входом, формирует импульс с длительностью, равной временному интервалу fi от момента включения сварочного тока до начала плавления (фиг. 2, е), и подает его на вход аналогового преобразователя время-напряжение 15. Аналоговый преобразователь время-напряжение 15 вырабатывает напряжение t/,, амплитуда которого пропорциональна временному интервалу fj (фиг. 2, и), и подает его на вход масштабного преобразователя напряжение-время 16, который формирует по t/i напряжение Uz путем деления входного напряжения в заданном отношении Uz/U K izlti и по /2 вырабатывает импульс с длительностью tz, пропорциональной этому напряжению (фиг. 2, гс). Выработанный импульс с длительностью tz

поступает с выхода масштабного преобразователя 16 на второй вход исполнительного устройства 14. Последнее вырабатывает по заднему фронту импульса командный импульс (фиг. 2,л), отстающий от импульса включения

сварочного тока на время , и подает его на реле 4 сварки, которое по этой команде отключает сварочный ток.

Таким образом, предлагаемое устройство определяет в каждом цикле: по характерным

точкам на кривой зависимости сопротивления от температуры - время i; по заложенной программе - время tz Ktz путем сложения (1 + )1 7 - продолжительность сварочного цикла, по истечении которого дает

исполнительному органу команду на отключение сваоочного тока.

Формула изобретения

30

Устройство для автоматического управления процессом сварки-пайки по авт. св. №463524, отличающееся тем, что, с целью повышения качества сварки-пайки и производительности устройства, в него введены аналоговый преобразователь время-напряжение и масштабный преобразователь напряжение-время, причем первый вход аналогового преобразователя время-напряжение соединен с выходом

делителя частоты, второй вход - с реле сварки, выход - с входом масштабного преобразователя напряжение-время, а выход масштабного преобразователя напряжение-время соединен со вторым входом исполнительного

устройства,

h

19

Фиг. f

t

ur

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО СЛЕЖЕНИЯЗА СТЫКОМ | 1971 |

|

SU315542A1 |

| Устройство для автоматического управления процессами сварки-пайки | 1973 |

|

SU463524A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМОМ ТОЧЕЧНО!^ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 1969 |

|

SU236672A1 |

| Устройство для измерения пробивного напряжения вентильных разрядников | 1989 |

|

SU1675803A1 |

| ДИСКРЕТНО-АНАЛОГОВЫЙ РЕГУЛЯТОР | 1972 |

|

SU355599A1 |

| Тренажер сварщика | 1985 |

|

SU1302313A1 |

| Устройство импульсного нагрева | 1987 |

|

SU1466880A1 |

| Ультразвуковой генератор | 1983 |

|

SU1102465A1 |

| Устройство для автоматической термообработки сварных швов | 1984 |

|

SU1197808A1 |

| Цифровой измеритель девиациии сопротивления | 1973 |

|

SU477365A1 |

U IT

LJ

Т

Авторы

Даты

1976-06-30—Публикация

1975-03-14—Подача