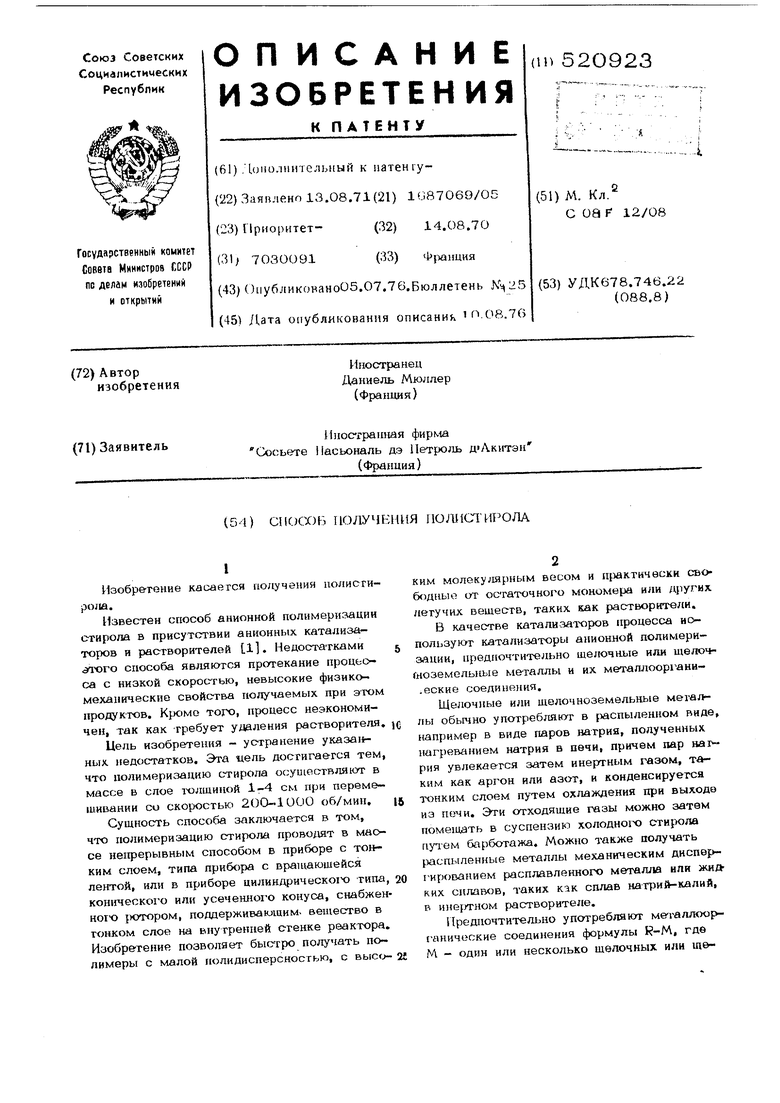

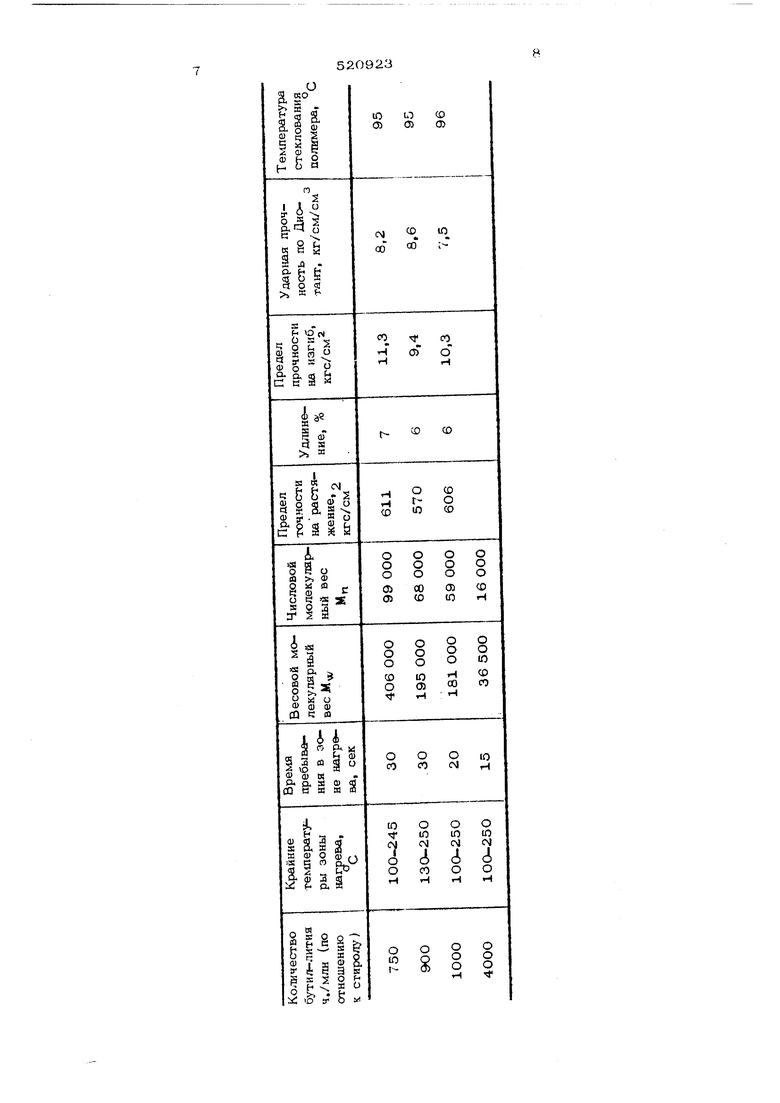

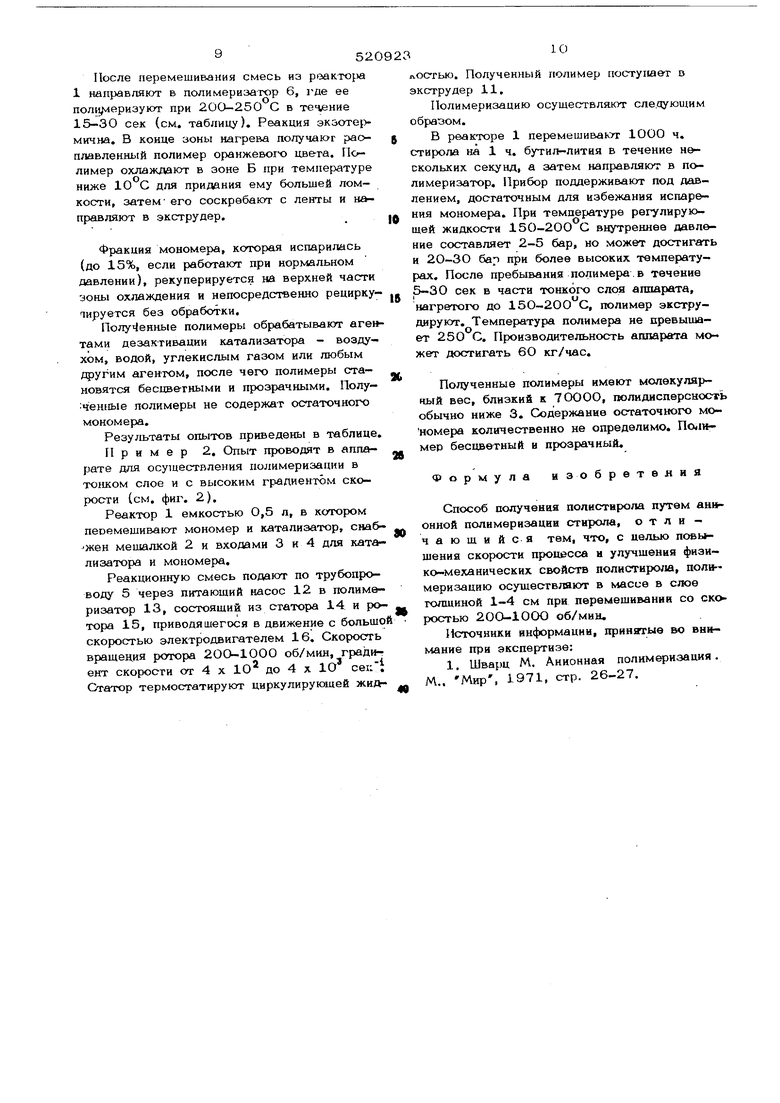

лочноземельных металлов, а R - радикал алкила, арила, арилалкила или даже макро- молекулярный радикал. Указанные металлы или металлоорганические соединения можно вводить в холодный стирол (в частности, литийорганические соединения растворимы в стироле), или иопользовать их в виде раствора или суспензии в растворителе, таком как гексан или тетрагидрофуран. Среди большого количеств соединений, которые подходят дла осуществления изобретения, можно указать нафталин-натрий, фенил-натрий, бензил-натрий, дифенил-натрий, амил-натрий, и иэопропил-натрий, трифенил-метил-калий, бензил-калий, тетра- X -метил-стирил-натрий, но пре почтительны литийорганические соединения, такие как бензил-литий, дилйтий-стиаьбен, 1,3-бис-(1-литий-3-метилпе тиЛ)-бензол, особенно алкил-литий/ т.е. мети;ь-литий, этил-литий и бутил-литий. Концентрация катализатора может колебаться в широких пределах в зависимости от их природы, температуры инициирования полимеризации и желаемого молекулярноговеса. Способ позволяет легко получать полимер о заранее определенным молекулярным весом, причем в большом диапазоне. Молекулярный вес полимера зависит особенно от концентрации катализатора, к которой он почти обратно пропорционален. Так, концент рация 700 ч, на 1 млн, бутил-лития по от ношению к стиролу позволяет получать полн стирол, молекулярный вес которого равен 10ОООО. Наоборот, температура почти не i оказывает влияния на молекулярный вес. Обычно концентрация катализатора составляет 100-10000 ч, на 1 млн. по отношению к стиролу, предпочтктельно 10О-15ОО на 1 млн, Полимеризацию проводят в безводной ер де и в инертной атмосфере, например в ат- М9сфере api-OHa- или азота, Дпя ускорения полимеризации к реакционной смеси можно добавлять сольватирующие агенты, такие как эфнры, криптаты или амины, предпочтительно третичные амины. Можно также полимеризовать стирол в присутствии пластификаторов, например диоктилфталата. Катализаторы чаще вводят непосредстве но в мономер стирола при температурах ни же температуры полимеризации, причем эти температуры значительно колеблются в зависимости от лр/иродъ катализатора и могут состав;шть от (-15)С до (+150)С. Температура реакции инициирования колеблется в зависнмосги от катализатора и его концентрации; так, предпочтительно ини ииировать полнм.эризацию при 100 С или 5 3 выше, когда употребляют натрий, для избежания слишком долгого времени инициирО1 ания; напротив, можно легко инициировать полимеризацию бутил-литием при комнатной температуре. После начала полимеризации температура быстро повьпиается, так как процесс экзотермический и ее нужно контролировать. чтобы она не превышала 300 С, т.е. температуры, начиная с которой могут происходить разрушения. Bbmie 145 С, т.е, температуры, при которой стирол испаряется, предпочтительно работать под давлением во избежание испарения стирола, однако это необязательно. Испарение стирола позво;шет в некоторой степени контролировать температуру. Время полимеризации может колебаться в зависимости от концентрации катализатора, его природы и температуры. Оно обычно менее 1 час и может достигать 15-20 сек. Способ, согласно изобретению, выполняют в полимеризаторе с тонким слоем, т.е. в аппарате, в котором толщина реакционного слоя; ниже 4 см и хорошо осуществляешься теплообмен. Стирол можно полимеризовать в реакторе, состоящем из ленточного транспортера, непрерывно вращающегося вокруг ведущих роликов. Зта лента находится в приборе, поддерживаемом в инертной атмосфере, Ленгта проходит через различные зоны, причем Осаждая час1Ъ ленты входит последовательно в контакт с зоной нагрева, размеще1шой в верхней части прибора, и с зоной охлаждения, расположенной в нижней части прибора, Полимеризацию стирола проводят следующим образом. Перемешивают в сосуде, помещенном снаружи реактора, стирол и катализатор при таких температурах, чтобы не происходила полимеризация, затем вводят смесь на верхнюю часть ленточного транспортера, которую нагревают при контролируемых темпер)атурах, колеблющихся в зависимости от катализатора, но обычно 5О-ЗОО С, предпочтительно 10О-250 С, Обычно реакция протекает при атмосферном давлении, и часть с-1-ирола испаряется, а затем может повторно циркулироваться. Полимеризация протекает быстро и ее проводят полностью на верхней части ленты. Полученный полистирол, 11ах.одяшийся на ленте- гранспортере, поступает в зону охлаждения, где он затвердевает. Скребки счищают полистирол с ленты транспортера, и он поступает в экструдер. Полимеризацию осуществляют предпочтительно в тонком слое, между двумя стенками, хорошо проводящими тепло, для улучшения теплообмена. Согласно изобретению, применяют цилиндрический полимеризатор, конический или с усеченным конусом, предпочтительно с двойной оболочкой. Реакционная среда в полимеризаторе распределяется роторюм на внутренней сгтенке в виде тонкого слоя. Ротор может состоять из цилиндра, конуса или усеченного конуса, снабженного геликоидальной нарезкой, или представлять собой ось, снабженную лопастями, плотно поддерживающими реакционную смесь на внутренней стенки реактора. Зазор между ротором и статором зависит oi- размера прибора и скорости вращения ротора, но он обычно ниже 4 см, С целью улучшения теплообмена, повышения производительности прибора и значитель ного уменьшения вязкости реакционной среды ротор вращают с большой скоростью и поддерживают как можно меньший зазор между статором и ротгором. Согласно изобретению в приборе создают гр адиекты скорости вььше 10 сек, предпочтительно Ю -10 сек Градиент скорости определяется отношением V V е , где V - линейная , скорость на концах poTOf)a, а Q - зазор, т,е, толщина тонкого слоя. При высоких скоростях сдвига (высоком градиенте скорости) вязкость смесей мономер-полимер значительно понижается, что существенно экономит энергию, необходимую для приведения в движение ротора Высший предел градиента скорости межд ротором и статором зависит от механических возможностей прибора и от возможного разрушения растущих полимеров. Прибор термостатируют путем циркуля- ции терморегулируюшей жидкости в статоре и/или роторе. Обычно приьор поддерживак т под давлением, достаточным для избежания выпаривания мономера. Можно также, хотя это с экономичной точки зрения менее рьшабельно, вести дрбцесс при более низком давлении, так как выпаривание мономера позволяет лучше контролировать температуру полимеризации. Полимеризацию стирола в э-том приборе проводят следующим образом. Перемешивают в сосуде, помешенном снаружи реактора стирол и каталиэллюр при таких температурах, чтобы не .одила полимери:зация, затем и помощью шгтательыого насоса ус- коряют перемошиваняе в 1язрхн -н члсти ;м:.. aKi-opa, который ноддцржщулк/г под давл.гин.ем. Стирол и катализатор также Н1гч)- дитъ непосредственной без 11)едварительного перемешивания в зону питания peaKTOj e, Температуру поддерживают ioO-250 C охлаждаюи1ей жидкостью, расллпвлё1шый полимер выводят из нижней части прибо{ а в эко трудер, затем гранулирукуг. Согласно изобретению, по выходе из полимеризатора получают полимеры, способные к дальнейшим реакциям: их можно дезактивировать воздухом, водой или с ПОМОШЬК) спиртов, неорганических или органических кислот, можно также дезактивировать путем присоединения реакпнонноспособных групп к концам высокомолекулярных цепей, воздействием таких соединений, как углекислый газ, окись этилена, хлорангидриды различных кислот, сложные эфиры, альдегиды, кетоны, имины, изоцианаты, нитрилы, галоге-ниды и т«д. Пример 1, Проводят ряд опытов в аппарате для осуществления полимеризации в тонком слое {типа ленточнохх тршюпортера) (см, фиг. 1), Реактор 1, в котором перемешивают мономер и катализа-тор, снабжен мешалкой 2 и входами 3 и 4 для катализатора и мономе{ а. Смесь вводят по трубопроводу 5 в полимеризатор 6 на ленту 7, вращанащуюся вокруг двух ведущих валков 8 и 9, Эта iieitта обычно состоит из тонкой полосовой толщиной несколько десятков миллиме ров. Лента проходит в верхней части прибора в зоне нагрева А, температура которой поддерживается ЮО-2ОО С в зависимости от природы мономера, катализатора и fia6oчего давления поибора. Затем лента через зону охлаждения Б, температу1. в которой поддерживается комнатной или ниже путем циркуляции жидкости. Скорость вращения ленты , что время пребывания точки ле.чты в зоне АиБот15до2 мин, пред11очтительно от 15 до 40 сек. Скребки 10 служат для С1ития полимера, который рекуперируют в экстру дер 11. Полимеризацию осуществляют следующим образом. В реакторе 1 иеремещивакгт стирол, предпочтительно обезвоженный, и бутил-литий, в количестве, указанном в таблице.

520

После перемешивания смесь из роакто 1 направляют в полимеризатор 6, i-де ее noniyviepHayKiT при 2ОО-250 С в течение 15-ЗО сек (см. таблицу). Реакция экзоте1 мична. В конце зоны нагрева получают раоплавленный полимер оранжевогч) цвега. Полимер охлаждают в зоне Б при температуре ниже 10 С для придания ему большей ломкости, затем его соскребают с ленты и направляют в экструдер.Фракция мономера, которая испарилась (до 15%, если работают при нормальном давлении), рекуперируется на верхней части зоны охлаждения и непосредственно рециркуторуется без обработки,

Полу11енные полимеры обрабатывают агентами дезактивации катализатора - воздухом, водой, углекислым газом или любым Афугим агентом, после чего полимеры ста- новятся бесцветными и прозрачными. Полу- :ченные полимеры не содержат остаточного мономера.

Результаты опытов приведены в таблице.

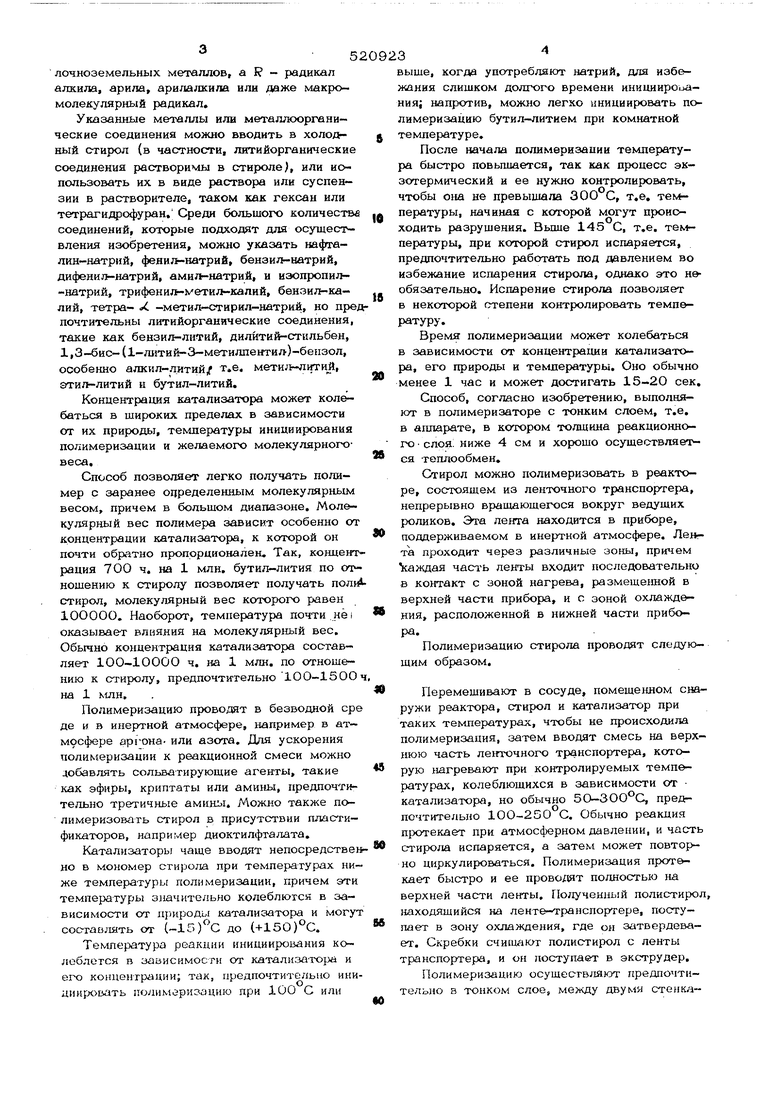

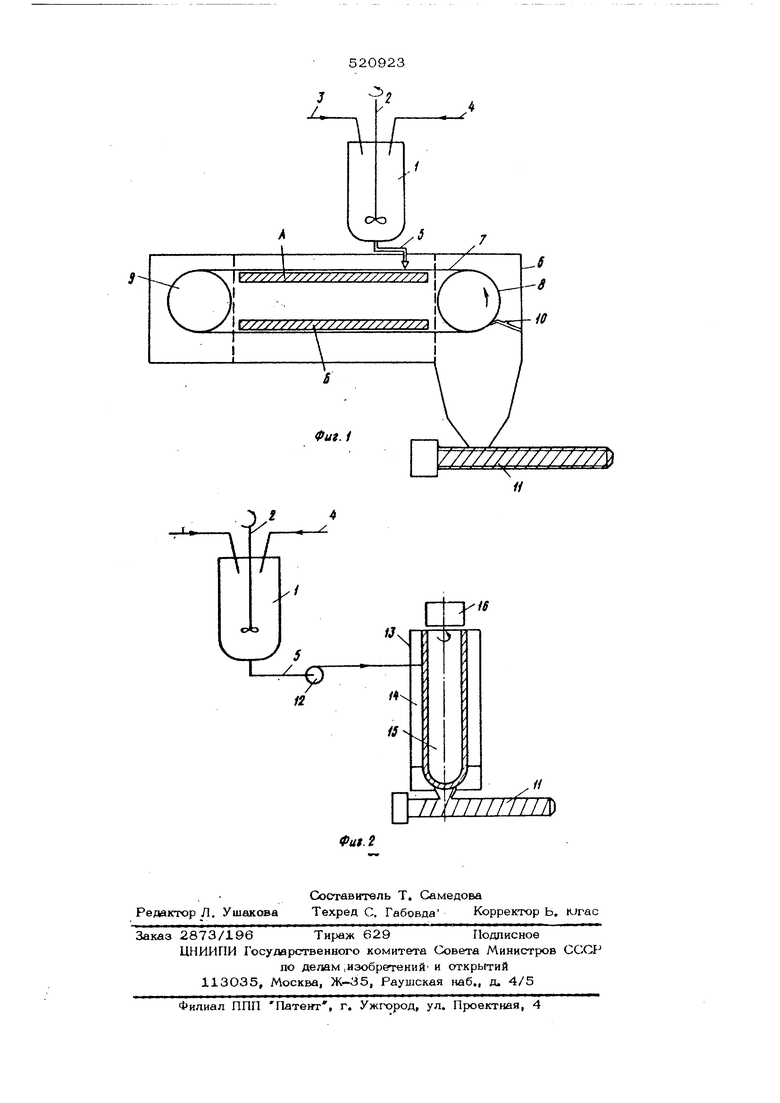

Пример 2. Опыт проводят в аппарате для осутцествления полимеризации в топком слое и с высоким градиентом скорюсти {см. фиг. 2).

Реактор 1 емкостью О,5 л, в котором перемешивают мономер и катализатор, сна&жен мешалкой 2 и входами 3 и 4 для катализатора и мономера.

Реакционную смесь подают по трубопроводу 5 через питающий насос 12 в полимеризатор 13, состоящий из статора 14 и ротора 15, приводяшегсюя в движение с большо скоростью электродвигателем 16. Скорость вращения ротора 2ОО-1000 об/мин, гради ент скорости от 4 х 10 до 4 х 1О ceui Статор термостатируют циркулирующей

лостью. Полученный полимер постугшет в экструдер 11,

Полимеризацию осушествлякуг сле.цующим образом.

В реакторе 1 перемешивают 10ОО ч. стирола на 1 ч. бутил-лития в течение нескольких секунд, а затем направляют в полимеризатор. Прибор поддерживают под давлением, достаточным для избежания испарения мономера. При температуре регулирующей жидкости 150-2ОО С внутреннее давление составляет 2-5 бар, но может достигать и 2О-ЗО бар при более высоких твмпериту- pax. После пребывания полимера в течение J5-30 сек в части тонкого слоя аппарата, нагретого до 15О-200 С, полимер экструдируют. Температура полимера не превышает 250 С. Производительность аппарата может достигать 6О кг/час.

Полученные полимеры имеют молекулярный вес, близкий к 7ОООО, полидисперсност обычно ниже 3. Содержание остаточного мономера количественно не определимо. По 1имер бесцветный и прозрачный.

Формула и 3 о бретвния

Способ получения полистирхэла путем аннонпой полимеризации стирола, отличающийся тем, что, с далью повь щения скорости процесса и улучшения физико-механических свойств полистирюла, поли-меризацию осушвствляют в массе в слое толщиной 1-4 см при первмещивании со ско ростью 200-10ОО об/мин.

Источники информации, приветые во внимание при экспертизе:

1, Шварц М. Анионная полимеризация. М.. Мир, 1971, стр. 26-27.

Фиг. 1

Y/////////////A

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

| Способ получения карбоцепных полимеров | 1977 |

|

SU729199A1 |

| ГЕТЕРОГЕННЫЕ КАТАЛИЗАТОРЫ ЦИГЛЕРА-НАТТА С ФТОРИРОВАННЫМ ОКСИДОМ АЛЮМИНИЯ, ПОКРЫТЫМ ДИОКСИДОМ КРЕМНИЯ | 2016 |

|

RU2730018C2 |

| СПОСОБЫ УПРАВЛЕНИЯ РАЗБУХАНИЕМ ЭКСТРУДИРУЕМОГО ПОТОКА В ДВОЙНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМАХ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2016 |

|

RU2723250C2 |

| МЕТАЛЛОЦЕНОВЫЕ ДВОЙНЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ЦИГЛЕРА-НАТТА С АКТИВАТОРАМИ-НОСИТЕЛЯМИ | 2016 |

|

RU2730017C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОЦЕПНЫХ ПОЛИМЕРОВ | 1969 |

|

SU248976A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ | 1991 |

|

RU2114126C1 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ИНИЦИАТОР АНИОННОЙ СОПОЛИМЕРИЗАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ С ПРИМЕНЕНИЕМ ДАННОГО ИНИЦИАТОРА, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ УКАЗАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2665706C1 |

| ТЕРМОПЛАСТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ФОРМОВАННЫЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОЙ КОМПОЗИЦИИ | 2011 |

|

RU2559317C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2012 |

|

RU2599723C2 |

,

W

Sri

/

12

ч)

/4x /J

//

x:

/////y///D

Авторы

Даты

1976-07-05—Публикация

1971-08-13—Подача