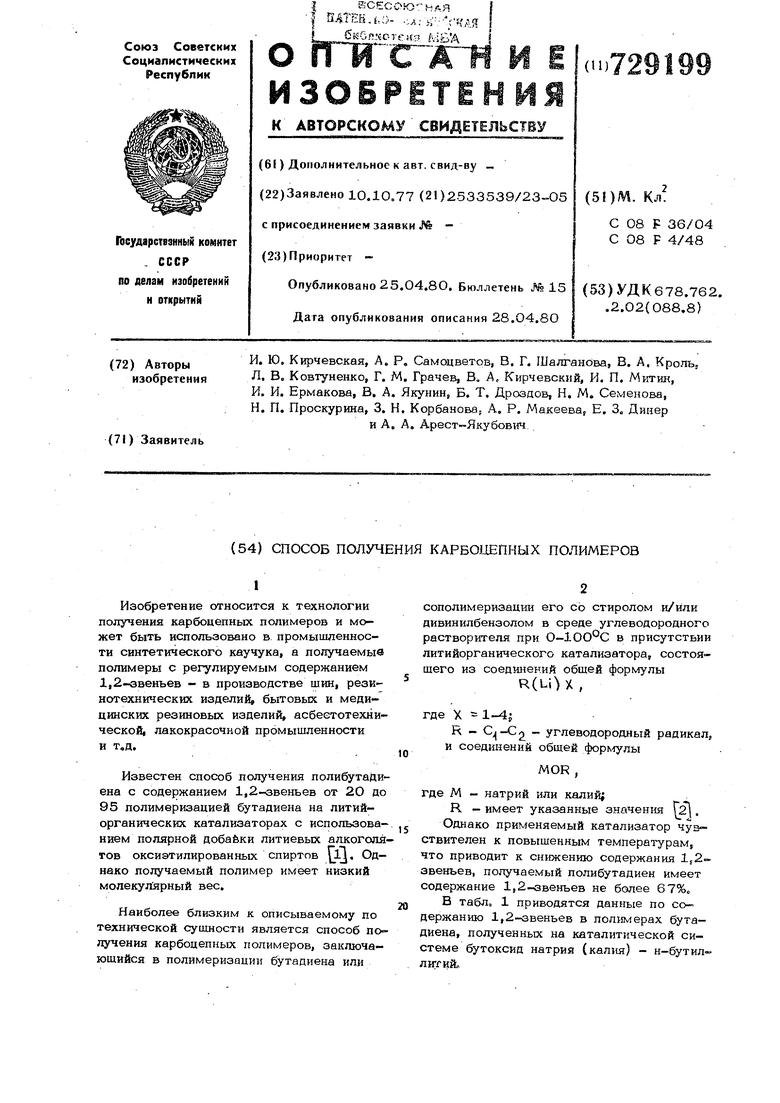

(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОШПНЫХ ПОЛИМЕРОВ Изобретение относится к технологии получения карбоцепных полимеров и может быть использовано в, промышленности синтетического каучука, а получаемые полимеры с регулируемым содержанием 1,2-чзвеньев - в производстве шин, рези-нотехнических изделий, бытовых и медицинских резиновых изделий, асбестотехнической, лакокрасочной промышленности и т.д. Известен способ получения полибутаДиена с содержанием 1,2-звеньев от 20 до 95 полимеризацией бутадиена на литийорганических катализаторах с использованием полярной добабки литиевых алкоголя тов оксиэтилированных спиртов yj. Однако получаемый полимер имеет низкий молекулярный вес. Наиболее близким к описываемому по технической сущности является способ получения карбоцепных полимеров, заключающийся в полимеризации бутадиена или сополимеризации его со стиролом и/или дивинилбензолом в среде углеводородного растворителя при О-1ОО°С в присутствии литийорганического катализатора, состоящего из соединений общей формулы R(LiU, где X - 1-4J R - - углеводородный радикал, и соединений общей форК1улы где М - натрий или калий; R - имеет указанные значения Г, Однако применяемый катализатор чувствителен к повыщенным температурам, что приводит к снижению содержания Is2 звеньев, получаемый полибутадиен имеет содержание 1,2-звеньев не более 67% В табл 1 приводятся данные по содержанию 1,2- звеньеБ в полимерах бутадиена, полученных на каталитической системе бутоксид натрия (калия) - н-бутил литийо

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения статистических сополимеров | 1973 |

|

SU474246A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| Способ получения статистических сополимеров | 1973 |

|

SU445295A1 |

| Способ получения цис = 1,4=полибутадиенового каучука | 1973 |

|

SU471794A1 |

| Способ получения разветвленных термоэластопластов | 1988 |

|

SU1613448A1 |

| Способ получения термоэластопластов | 1988 |

|

SU1661183A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| Способ получения карбоцепных статистических сополимеров | 1971 |

|

SU443592A1 |

| Способ получения бутадиенового каучука | 1983 |

|

SU1183505A1 |

| Способ получения транс-(со) полимеров диенов | 1986 |

|

SU1494496A1 |

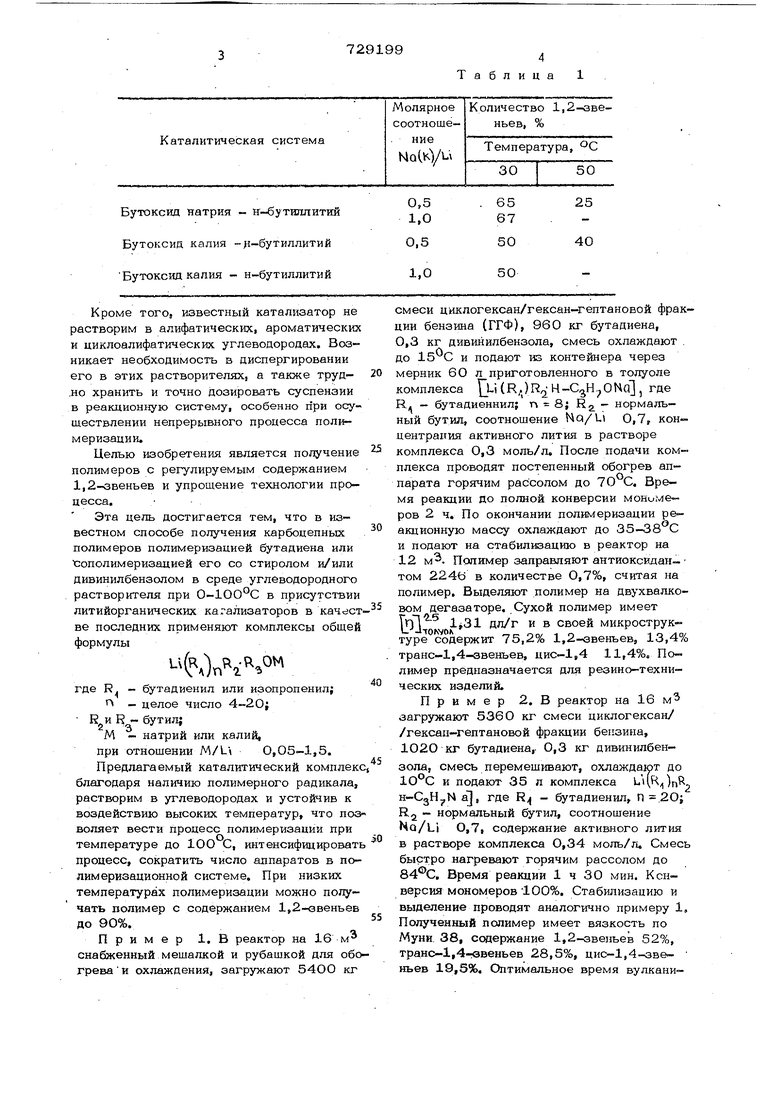

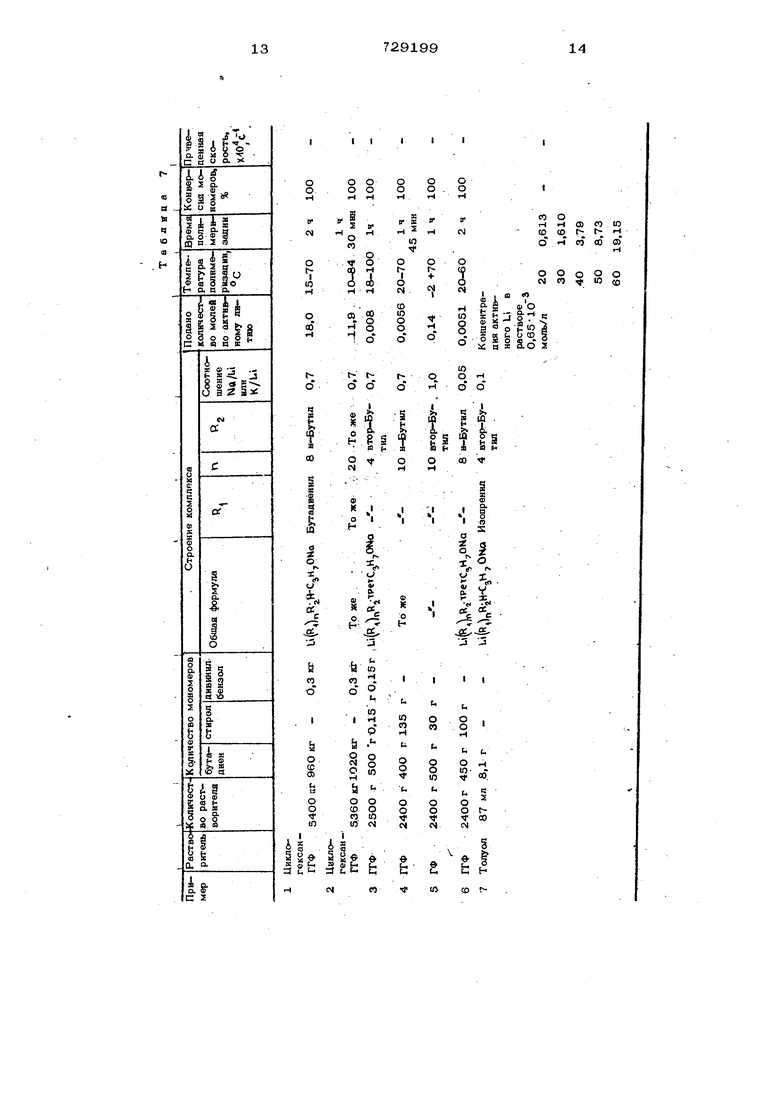

Кроме того, известный катализатор не растворим в алифатических, ароматических и циклоалифатических углеводородах. Возникает необходимость в диспергировании его в этих растворителях, а также труд- .но хранить и точно дозировать суспензии в реакционную систему, особенно при осуществлении непрерывного процесса полимеризации. Целью изобретения является получение полимеров с регулируемым содержанием 1,2-звеньев и упрощение технологии процесса. Эта цель достигается тем, что в известном способе получения карбоцепных полимеров полимеризацией бутадиена или Хзополимеризацией его со стиролом и/или дивинилбензолом в среде углеводородного растворителя при 0-1ОО°С в присутствии литийорганических катализаторов в качест ве последних применяют комплексы общей формулы K)n«i.° где R - бутадиенил или изопропенил; - целое число 4-20; бутил| М - натрий или калий, при отношении M/L О,05-1,5. Предлагаемый каталитический комплекс благодаря наличию полимерного радикала, растворим в углеводородах и устойчив к воздействию высоких температур, что поз воляет вести процесс полимеризации при температуре до 1ОО С, интенсифицировать процесс, сократить число аппаратов в полимеризационной системе. При низких температурах полимеризации можно получать полимер с содержанием 1,2-евеньев до 90%. Пример 1. В реактор на 16 м снабженный мешалкой и рубашкой для обо греваи охлаждения, загружают 54ОО кг смеси циклогексан/гексан-гептановой фракции бензина (ГГФ), 960 кг бутадиена, 0,3 кг дивинилбензола, смесь охлаждают . до 15 С и подают из контейнера через мерник 60 л приготовленного в толуоле комплекса Li (R/)R ,ONa , где RI - бутадиеннил; n 8} Rg. нормальный бутил, соотношение Ha/Li 0,7, концентрация активного лития в растворе комплекса 0,3 моль/л. После подачи комплекса проводят постепенный обогрев аппарата горячим рассолом до 70 С. Время реакции до полной конверсии мониме- ров 2 ч. По окончании полимеризации реакционную массу охлаждают до 35-38 0 и подают на стабилизацию в реактор на 12 м. Полимер заправляют антиоксидан- том 224Ъ в количестве О,7%, считая на полимер. Выделяют полимер на двухвалковом дегазаторе. Сухой полимер имеет |р| Ij31 дл/г и в своей микроструктуре содержит 75,2% 1,2-звеньев, 13,4% транс-1,4-звеньев, цис-1,4 11,4%. Полимер предназначается для резино-технических изделий. Пример 2. В реактор на 16 м загружают 536 О кг смеси циклогексан/ /гексап-гептановой фракции бензина, 1О2О кг бутадиена, О,3 кг дивинилбензола, смесь перемешивают, охлаждают до 1О°С и подают 35 л комплекса L.i(R)nRp H-CgH-jNa, где R - бутадиенил, П 2Oj Rj - нормальный бутил, соотношение Ho/Li 0,7, содержание активного лития в растворе комплекса О,34 моль/л Смесь быстро нагревают горячим рассолом до 84®С. Время реакции 1 ч 30 мин. Конверсия мономеров 100%. Стабилизацию и выделение проводят аналогично примеру 1, Полученный полимер имеет вязкость по Муни. 38, содержание 1,2-звеньев 52%, транс-1,4гввеньев 28,5%, цис-1,4-зве- ньев 19,5%. Оптимальное время вулканизации резиновой смеси 40 мин, напряже™ ние при 300% удлинения 84 кгс/см, прочность при разрыве 174 кгс/см , относительное удлинение 470%, остаточное удлинение 6%, текучесть при 90 С 34,4 мм/ч. Пример 3, В 6-литровый аппарат, снабженный мешалкой| нижним сливом и рубашкой для обогрева и охлажде ния, загружают 2500 г гептан-гексановой фракции бензина, 5ОО г бутадиена 0,15 г дивинилбенаола и при температуре смеси 18° С подают 25 мл комплекса (Я,),К2- рет-С Н О,Г13.е R - бутадиенил; R, - вторичный бутил, соотношение NQ/Ы О,7, содержание активного лития в растворе комплекса 0,32 моль/л Полимеризационную смесь в течение 15 мин нагревают до и держат при этой температуре 45 мин. Конверсия мономеров1ОО%. Полимер выделяют изопропанолом и сушат на лабораторных валь цах с О,7% ионола. Сухой полимер имеет вязкость по Муни 48 и содержит 56,5% 152-чзвеньев, 25,8% транс-1,4-звеньев и цис-1,4-ввеньев 17,7%. Оптимальное время вулканизации резиновой смеси 30 мин, напряжение при ЗОО% удлинения 98 кгс/см , прочность при разрыве 2О2 кгс/см, относительное удлинение 48О%, остаточное удлинение 8%. Пример 4. В 6-литровый аппарат из примера 3 загружают 2400 г гексановой фракции бензина (ГФ), 400 г бутадиена, 135 г стирола и при температуре смеси 20 С подают 20 мя комплекса LLi (R()nRa - трет-С Н ОКоЗ где R бутадиенил} г -lOj П н-бутил, NQ/Li 0,7, концентрация активного лития в раст воре комплекса 0,28 моль/л. Смесь нагревают в течение 45 мин до 7СРС и при этой температуре выдерживают 1 ч. Конверсия мономеров 1ОО%. Полимер выделяют изопропиловым спиртом и сушат на лабораторных вальцах с 5 г ионола. Сухой полимер имеет fll ТОЛУОЛ 1 ал/г, содержит 25% стирола. В своей микроструктуре содержит 61,5% 1,2-ввеньев, 25,5% транс-1,4-ввеньеБ цис-1,4-звеньев 13%, Пример 5. В 6-литровый аппарат по примеру 3 загружают 24ОО г гексановой фракции бензина, 5ОО г бутадиена, ЗО г стирола и при -2 С подают 5ОО мл комплекса (R)R - третС Н.,ОМа,где R - бутадиенил; Rg. вторичный бутил; п 10, соотношение Na/Ui 1, содержание активного лития 0,28 моль/л. Процесс проводят в течение 1 ч с по-« степенным подъемом температуры до 70 Конверсия мономеров 10О%, Полимеризат подают в 20 -литровый аппарат, отмывают подкисленной, а затем нейтральной водой от щелочи и после отстоя и отделения водного слоя при работающей мешалке и вакууме отсоса удаляют растворитель. Сухой полимер содержит 5% стирола, имеет т Содержание 1,2звенье 74,5% и транс-1,4- звеньев 12j3%, цио-1,4- звеньев 13,2%, Полученный полимер является хорошим пластификатором этиленпропкленовых каучуков. Пример боВ 6-литровый аппарат из нержавеющей стали, снабженный мешалкой и рубашкойа после вакуумирования и заполнения азотом загружают 2400 г гексан-гепатановой, фракции бензина, 45Ог бутадиена 1ОО г стирола при 20-С подают 17 мл комплекса У-(1)1,трет-a 7 J бутадиенил; П 8j R - н-бутил, соотношение К/И О,05, концентрация активного лития0 30 моль/Ло Содержимое аппарата нагревают при перемешивании до 60°С и при этой температуре выдерживают 2 ч. Конверсия мономеров 10О%. После 2 ч полимеризац1га раствор охлаждают до 25-ЗО°Ср коагулируют каучук из раствора изопропиловым спиртом и сушат на горячих вальцах. В полимер вводят антиоксидант неозон. Выход полимера 54О г. Полученный полимер содержит 18% связанного стирола н не содержит микроблоч ного стирола, tPlroAVOft Дл/г, вязкость по Муни 45. Структура полимера: цис-1,4--звенья 44,9%, транс-1,4 ввенья 41,5%, 1,2-ввенья 12,6%. Для физико-механ гческих испытаний по«-лученного полимерг. отовили резиновую cfvfecb по cneayiouiSi-.ry рецепту, зес.ч,: Каучук10О,О Масло ПН-6К5,0 Сажа ПМ-755О,О Стеариновая кислота2,6 Окись цинка3,0 Сера техничес1шя1,5 Сантоюор0,7 Смесь вулканизовали при 143 в течение 40 N|HH, Свойства полученных вул- канизатов: Вязкость по Муни . 45 Жесткость по Дефо, гс57О Модуль при ЗОО% растяжения, кгс/см 92 Прочность при разрыве, кг/см Относительное удлинение, % Остаточное удлинение, % Эластичность по отскоку,% Темп ера тура стеклования,С Полимеризацию бутадиена в различных растворителях и каталитических система( ti (R)R,-RjOWQ проводят в стеклянных дилатометрах. Все операции по очистке и дозировке компонентов полиме- рвзации осуществляют в условиях, исключающих контакт с влагой и кислородом. В стеклянный реактор емкостью 15Ом к которому припаяно 5, дилатометров, переконденсированы толуол и бутадиен. В дилатометры -емкостью 17-2О мл помещают стеклянные шарики с рассчитанным количеством катализатора. Шихту в реакторе перемешивают, заливают в дилатометры, дилатометры отпаивают. После выдерживаПример 8. Условия проведения полимеризации аналогичны примеру 7. В реактор загружают растворитель (цикло™ гексан) 9О мл, бутадиен 8,2 г, концентрация бутадиена 1,5 моль/л, инициатор - О- (К,)пК2.-н-СзН70МоЗ где R -CHg-CH - СН п- 8j

0,498

20

102ООО

149ООО

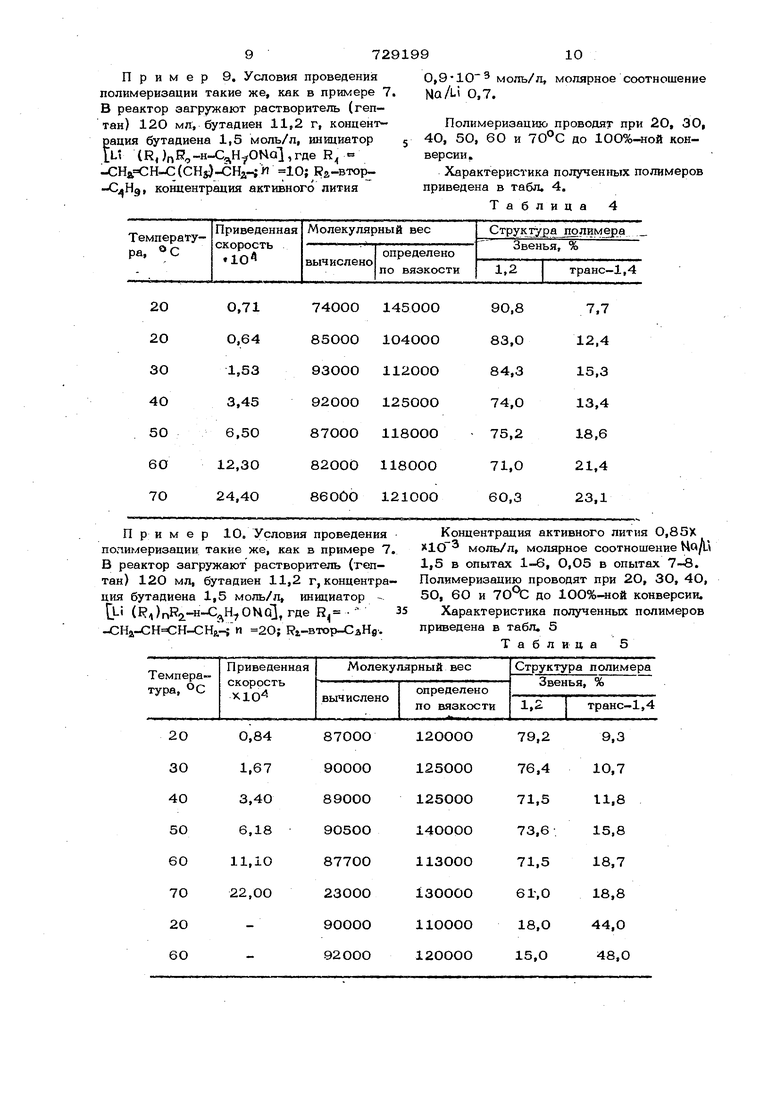

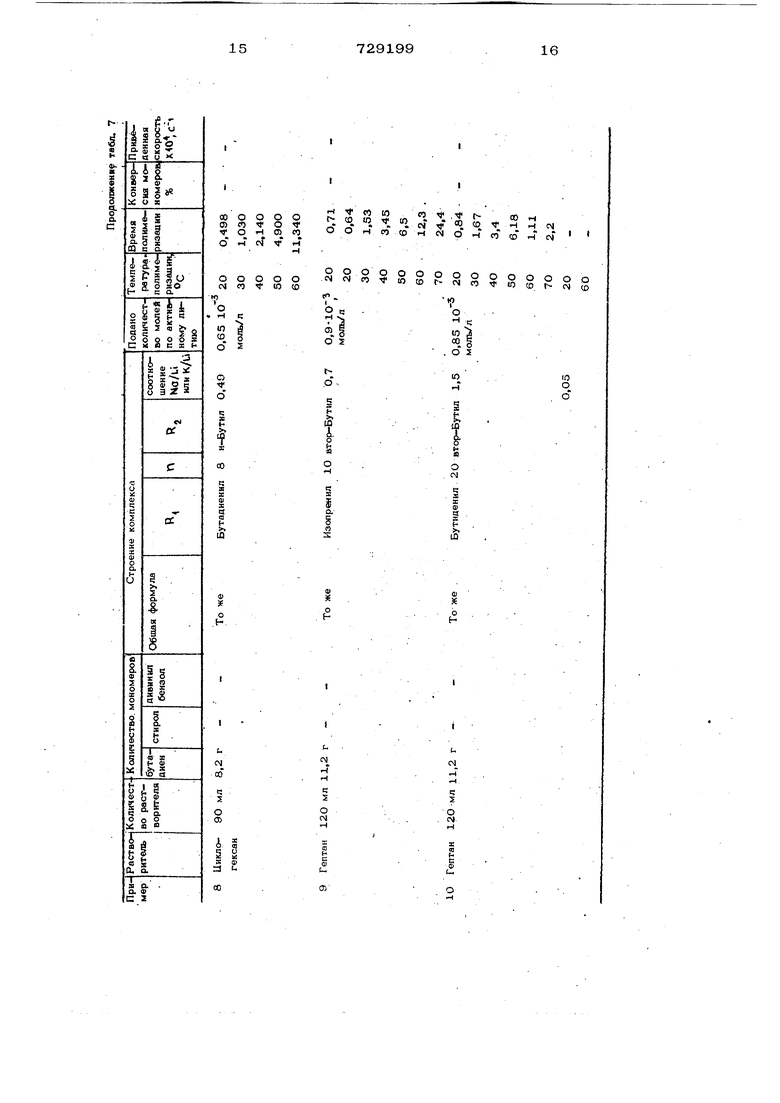

15,5 ния дилатометра в течение 15 мин. при температуре полимеризации бойком разбивают шарик с катализатором и проводят полимеризацию. Конверсию мономера контролируют по сокращению объема реакционной массы. По окончании полимеризации полимер выделяют изопропанолом, сущат в вакууме до постоянного веса, определяют .молекулярную массу и структуру полимера. Пример 7. Загружают в реактор растворитель (толуол) 87 мл бутадиен г. Концентрация бутадиена 1,5 моль/л. У (Н)пН2-н-СэН70Ма, Инициатор - -,.,, - , где CHj,- СН С(СНз) СН П 4jR - BTop-C jH, концентрация активного L . I ill J- -t-V «ч . « K-- - - f- лития I Lii O,65 id моль/л, молярное соотнощение NQ/Li О,1. Полимеризацию проводят при температуре 2О, ЗО, 4О, 5О и 6О С до 1ОО%-ной конверсии. Характеристика полученных полимеров приведена в табл, 2. Таблица Концентрация активного лития 0,65 Ю моль/л, молярное соотношение NQ/Lio,49. Полимерииацию проводят при темпераiype 20, 30, 40, 50 и до 100%ной конверсии. Характеристика полученных полимеров приведена в табл, 3. Таблица 3 Пример 9. Условия проведения полимеризации такие же, как в примере 7. В реактор загружают растворитель (гептан) 120 мл, бутадиен 11,2 г, концент5ация бутадиена 1,5 моль/л, инициатор L« (R,)nI o-и-CлHf0 al1Гдe R -CHa,CH-C(CHj)-CH;i-; i 1О; Ra-втор-СлНд, концентрация активного лития

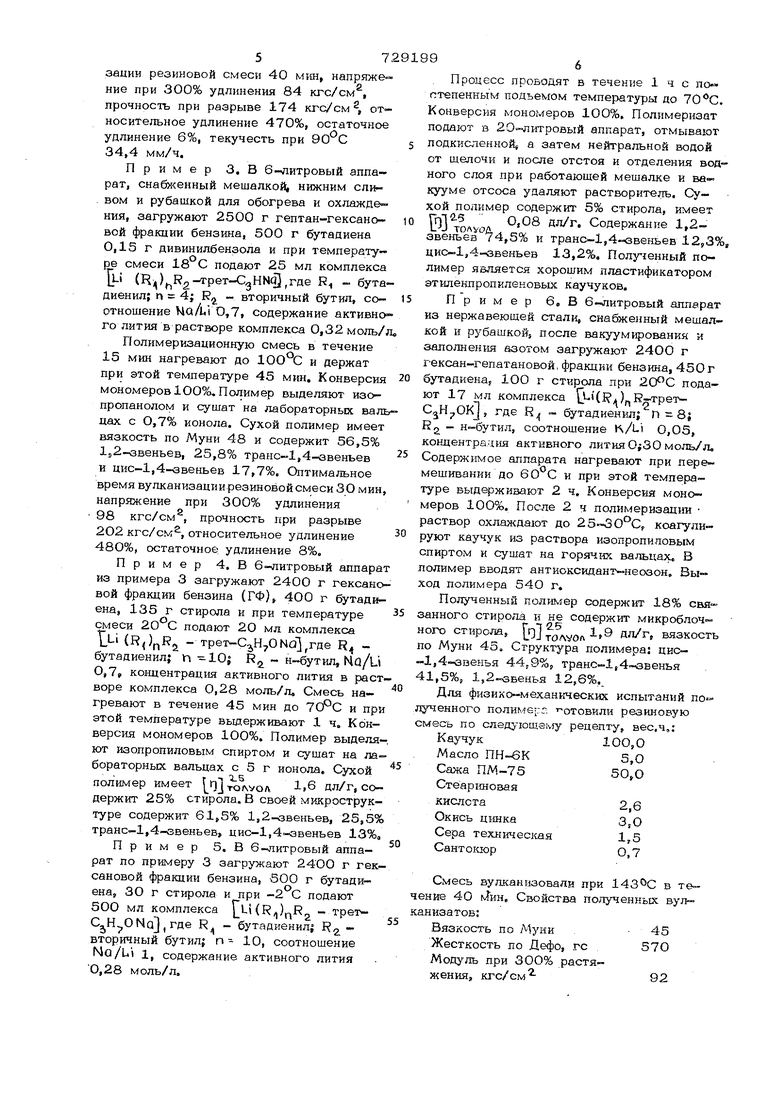

Пример 10. Условия проведения полимеризации такие же, как в примере 7. В реактор загружают растворитель (теп- тан) 120 мл, бутадиен 11,2 г, концентрация бутадиена 1,5 моль/л инициатор LI- (RI )nRa-H-Cj H-, ОЫо, где R 35

.jCHa- H CH-CHa-s и 2О; Ri-втор-СьНв, 5

Концентрация активного лития О,85Х Sld моль/л, молярное соотношение NQ/U 1,5 в опытах 1-6, 0,О5 в опытах 7-8. Полимеризацию проводят при 2О, ЗО, 4О, 50, 6О и 70°С до 10О%-«ой конверсии.

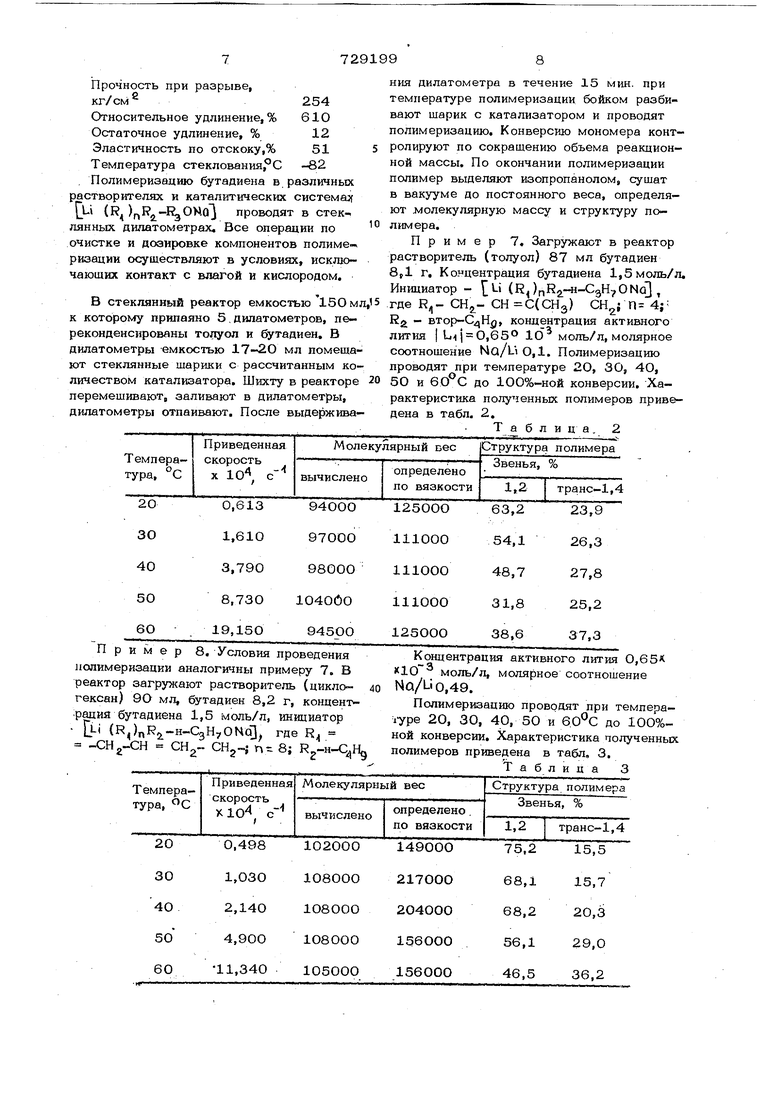

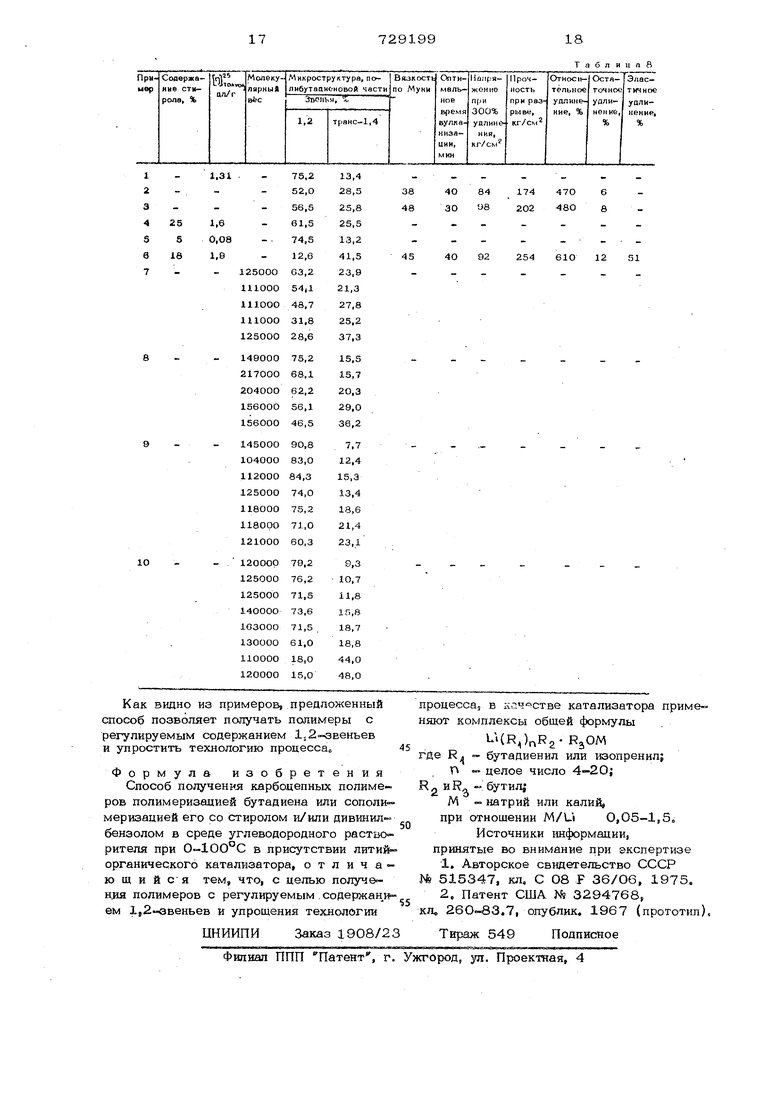

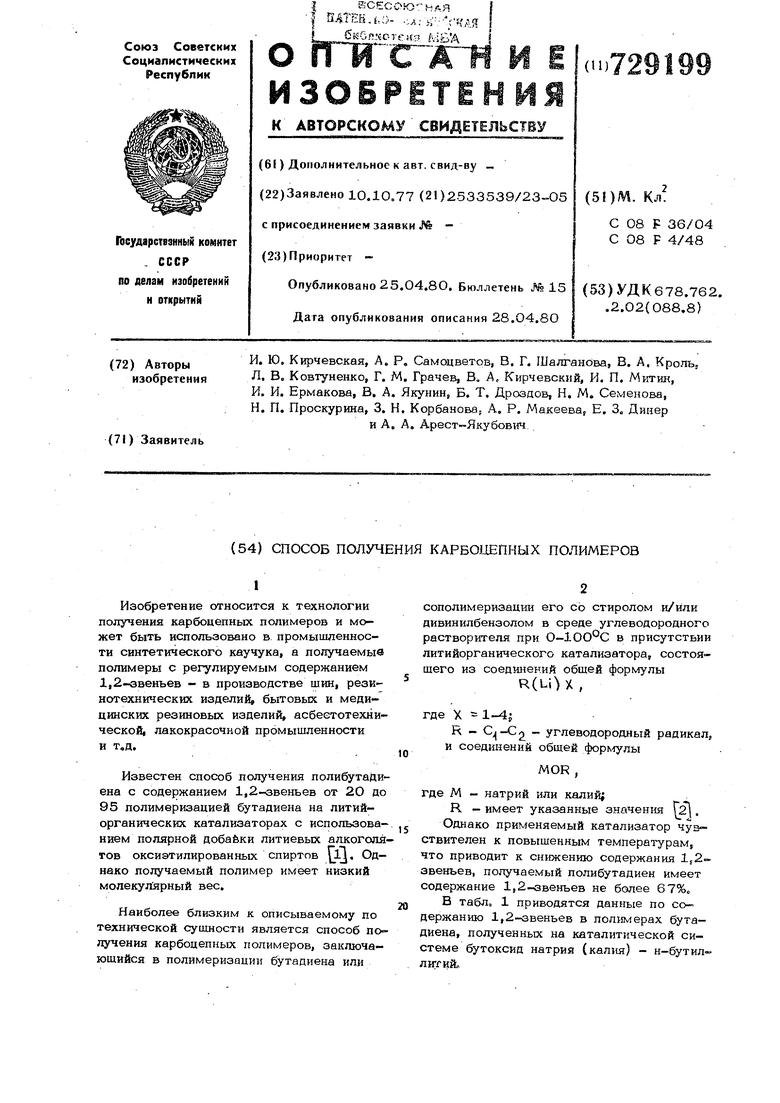

Характеристика полученных полимеров приведена в табл. 5

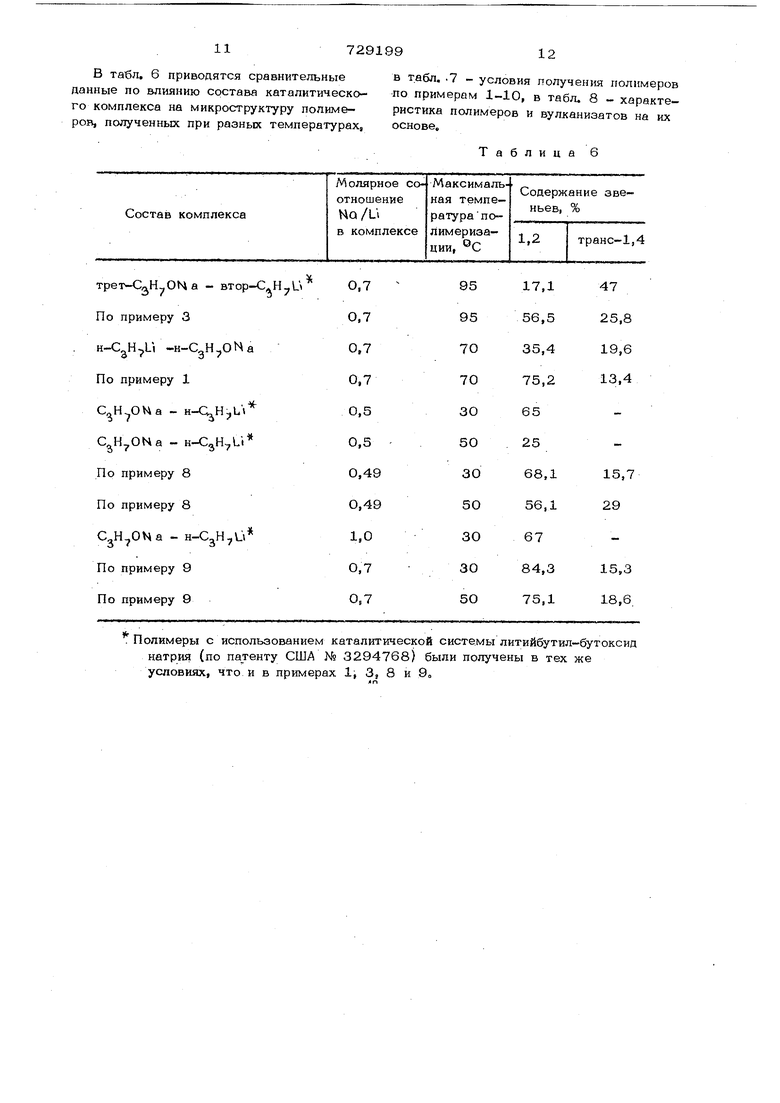

Таблица 5 0,9-10 моль/л, молярное соотношение NdA 0,7. Полимеризацию проводят при 2О, 30, 40, 50, 60 и 7ОС до 10О%-ной конверсии. Характеристика полученных полимеров приведена в табл. 4, Таблица 4 В табл. 6 приводятся сравнительные данные по влиянию состава каталитического комплекса на микроструктуру полимеров, полученных при разных температурах, . Полимеры с использованием каталитической системы литийбутил-бутоксид натрия (по патенту США М 3294768) были получены в тех же условиях, что и в примерах 1, 3, 8 и 9 в табл. , - условия получения полимеров по примерам 1-10, в табл. 8 - характеристика полимеров и вулканизатов на их основе. Таблица 6

союСОЧ.

. . I ci - и Г) со н

о о о о о

П rf U) г

Ф я

Ф X

(2

Таблиц я8

Авторы

Даты

1980-04-25—Публикация

1977-10-10—Подача