(54) СПОСОБ получения Алкидной смолы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

| Способ получения модифицированных алкидных смол | 1975 |

|

SU615096A1 |

| Электроизоляционный лак | 1971 |

|

SU452861A1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| Способ получения модифицированной алкидной смолы | 1984 |

|

SU1344760A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 2004 |

|

RU2266921C1 |

| Состав для покрытий | 1974 |

|

SU618052A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2005 |

|

RU2298573C2 |

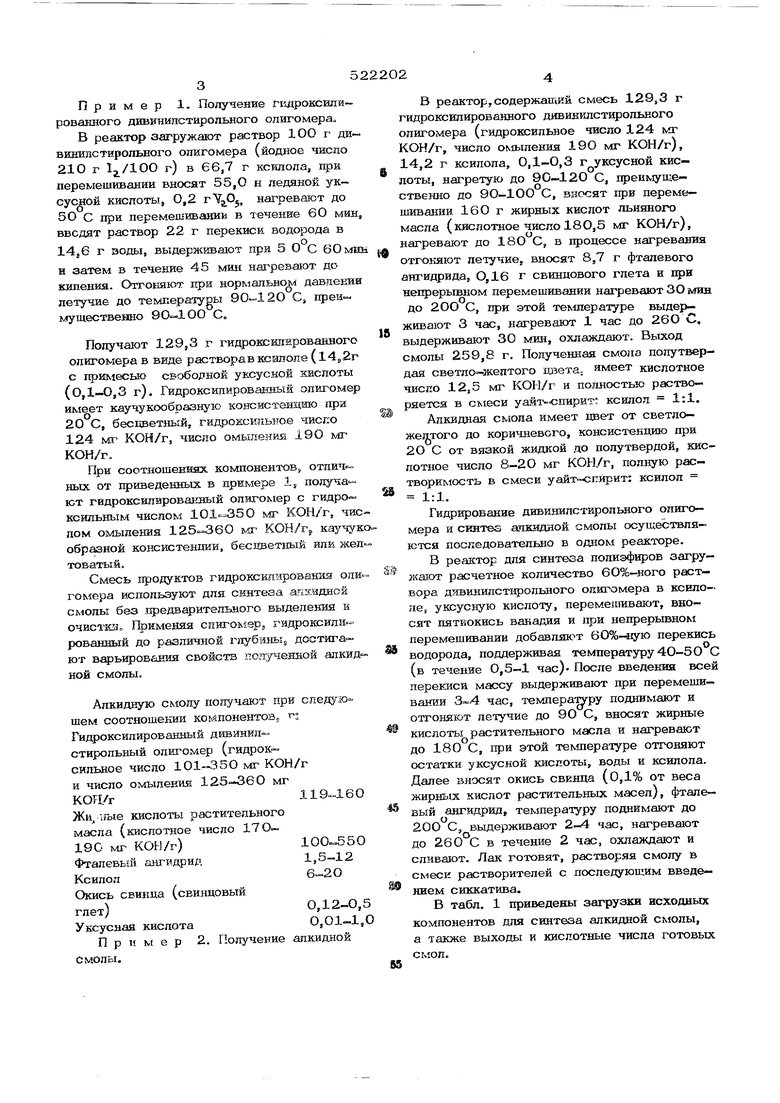

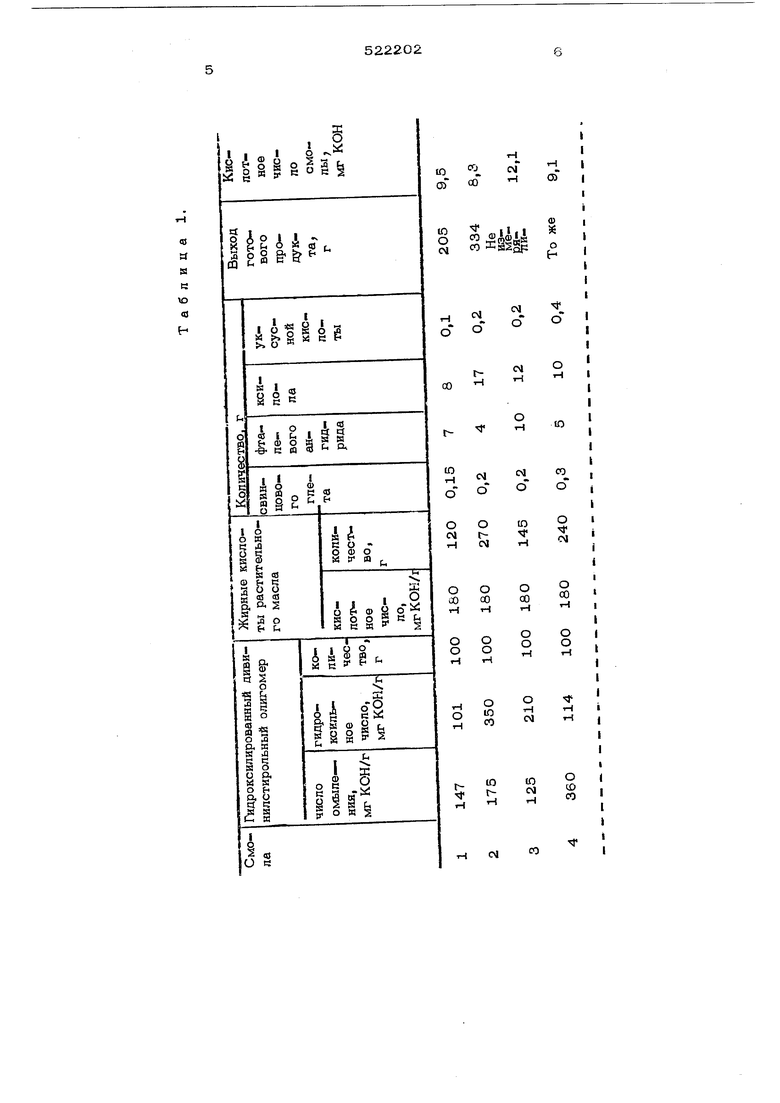

Изобретение относится к способам пс-пу чения алкидных смол, используемых в качестве связующего в лакокрасочной ггю- мышпенности. Р1авестен способ лодучония алкидной см лы путем взаимодействия жиркых кисггот растительного масла, фта .евого анги/(рида и гидроксилсодержащего глмпонента (гпи- церин, пентаэритрит) в nj исутствии катали затора в среде органичеслого раство;№теля 1. Однако покрытия, полученные на основе алкидной смолы, синтезированной известным способом, обладают низкими физико- мexaничecки.v:и свойствами. Цепью изобретения явкяется улучшение физико-механических свойств покрытий на основе полученной алкидной смолы. Поставленная цель достигается тем; что в качестве гидроксилсодерзкавюго KOivino- нента используют гидрокскдкрованз-гый дивинийстиропьный олигомер с гидроксклькым чиспом 101-35О мг КОН/Г и часпом омы ления 125-360 мг КОН/Г. Дивинилстирольный олкгомер получают путем полимеризации дивинилпа со стиролом в растворителе в присутствии натрия при 30-90 С. Олигомер представляет собой вязкую массу с мол. в.1000-3000, прозрачную и бесцветную. Йодное число 19О-210г г полимера,, кислотное число ;i число омыления 0,О - 0,8 мг КОН/г. Олигомер не находит применения в лакокрасочной промышленности из-за стойкого неприятного запаха. Гидроксипированяе олигомера осу;:,ествляют при 4О-5О С смесью ледяной ухсус- ной кислоты и перекиси водорода в п псутствии каталитического количества Г1ятиок са ванадия с последующим нагреванием до 80-90°С. Для 1идроксилировакия 10 г ДИЕИНИЛстирольного олигомера с йодным числом 190-21О г IP /10О г полимера требуется 5О-20О г ледяной уксусной кислоты, 18-48 г перекиси водорода в пересчете на 100%-ную,60-.2ОО г ксилола (смесь изомеров), 12-32 г воды и 0,2 г пятиокиси ванадия ( ). Пример 1. Получение гидроксипи- рованного дивинипстирольного опигомера В реактор загружают ра:)ТБОр 1ОО г ди винилстиролъЕого опигомера (йодное число 210 г г) в 66,7 г ксилола, при перемешивании вносят 55,0 н ледяной уксусной кислоты, 0,2 rT;,Oj нагревают до 5О С при перемешивании в течение 60 ми вводят раствор 22 г перекиси водорода в 14j6 г зоды, выдери ивают при 5 О°С 60 м и затем в течение 45 мин нагревают до кипения. Отгоняют при нормальном яавпени летучие до темпера ры С, прей-мущественно С. Получают 129,3 г гидроксипйрованвого олигомера в виде растворяв юзипопе (l4p2r с примесью свободной уксусной кислоты (О,1-О,3 г). Гидроксипированный опигоме имеет каучукообразнуК консистендшо при 20 С, бесцветный, гидроксипьное чиспо 124 мг КОН/Г, число омыления 19G мг КОН/Г. При соотношениях компонентов, отпич- ных от приведенных в примере 1, получа ют гидроксипировакный опигомер с гидро- ксильным числом мг КОН/г, чи пом омыления лет КОН/г каучу образной консистенции, бесиветный или же товатый. Смесь продуктов гидроксипирования, опи гомера используют для синтеза апкидной смолы без предварительного выдепезяия и очистка. Применяя спигоыер, гидро1осилИ. рованный до различной глубйньг достигают варьирования свойств яопученной алкид ной смолы, Алкидную смолу получают при спедз,-.шем соотношении KOhanoHeHTOB, г; Гидроксилированный дивинипстирольный ояигомер (гидроК сильное число мг КОН/г и число омыления мг КОТ1/г119.16 О Жи, -ц-ые киспоты растительного масла (кислотное число 170- 19О мг КОН/г) Фталевый ангидрид1,5-. 2 Ксилол6 -2О Окись свинца (свинцовый глет)0,12-О, Уксусная кислота0,01-1, мер 2. Получение алкидной СМОЛЬ. В реактор, содержащий смесь 129,3 г гидроксипировашюго дивинилстирольного олигомера (гидроксипьное число 124 мг КОН/г, число омыления 19О мг КОН/г), 14,2 г ксилола, ОД-0,3 г уксусной киспоты, нагретую до 90-12О С, гфеимущественно до 9О-1ОО С, вносят при перемешивании 160 г жирных кислот льняного масла (кислотное число 18О,5 мг КОН/г), нагревают до 18О С, в процессе нагревания отгоняют летучие, вносят 8,7 г фталевого ангидрида, 0,16 г свинцового глета и при непрерывном перемешивании нагревают 3 О мин до 20О С, при этой температуре выдерживают 3 час, нагревают 1 час до 26О С, выдерживают ЗО мин, охлаждают. Выход смолы 259,8 г. Полученная смола полутвердая светло-желтого цвета; имеет кислотное число 12,5 мг КОН/г и полностью растворяется в смеси уайт спирит: ксилол 1:1. Алкидная смола имеет цвет от светложелтого до коричневого, консистенцию при 2О С от вязкой жидкой до полутвердой, кислотное число 8-20 мг КОН/г, полную растворимость в смеси уайт-спйрит: ксилол 1:1. Гидрирование дивинилстирольного олиго- мера и скнтеа апкидной смолы осуществляются последовательно в одном реакторе. В реактор для синтеза полиэфиров загружают расчетное количество 6О%-ного раствора дивинилстиропьного олигомера в ксилоле, уксусную кислоту, перемеигавают, вносят пятиокись ванадия и при непрерьшном перемешивании добавляют QO%-4iyK перекись водорода, поддерживая температуру 4О-5О°С (в течение 0,5-1 час)- После введения всей перекиси массу выдерживают при перемешивании 3-4 час, температуру поднимают и отгоняют летучие до 9О С, вносят жирные киспоты растительного масла и нагревают до 180 С, при этой текшературе отгоняют остатки уксусной кислоты, воды и ксилола. Далее вносят окись свинца (0,1% от веса жирных кислот растительных масел), фтале- вый ангидрид, температуру поднимают до 2ОО С, выдерживают 2-4 час, нагревают до 260 С в течение 2 час, охлаждают и сливают. Лак готовят, растворяя смолу в смеси растворителей с последующим введением сиккатива. В табл. 1 приведены загрузки исходных компонентов для синтеза алкидной смолы, а также выходы и кислотные числа готовых смол.

В табл. 2 приведены режимы осущес1 влення операций синтеза алкидной смопы. В скобках указаны предпочтительные условия.

Пример 3. В реактор, содержащий 1ОО г гидроксилированного дивинилстиропь- iioro олкгомера с числом омыления 147 мг КОИ/Г п гидроксипьным числом 1О1 мг КОН/Г, 8 г ксилола и ОД г уксусной кислоты, нагретых до 90-1ОО С, вносят при перемешиваики 120 г жирных кислот таплсвого маспа с кислотным числом 18О мг КОЧ/г, массу нагревают 2 час до 180 190 С, вносят О,15.г свинцового гпета,

7 г фталевого а.нгидрида и перемешивают,

о Затем нагревают смесь до 21О-220 С

1,5 час и выдерживают при этой темлературе при ле- емеиншанки 4,5 час, нагревают

до 250 С 2 час, выдерживают при этой температуре О,3 час и охлаждают.

Получают 205 г светло-коричневой мылкой полутвердой смолы с кислотным числом 9,5 мг КОИ/Г, полностью растворимой в уайт-спирите и ксилоле.

Область применения полученной смолы - пленкообразующее лаков и эмалей холодной сушки для внутренних работ по метал- лу. дереву, штукатурке. Смола может быть использована для изготовления нитро полиэфирных, меяамино-полиэфирных лакокрасочных материалов.

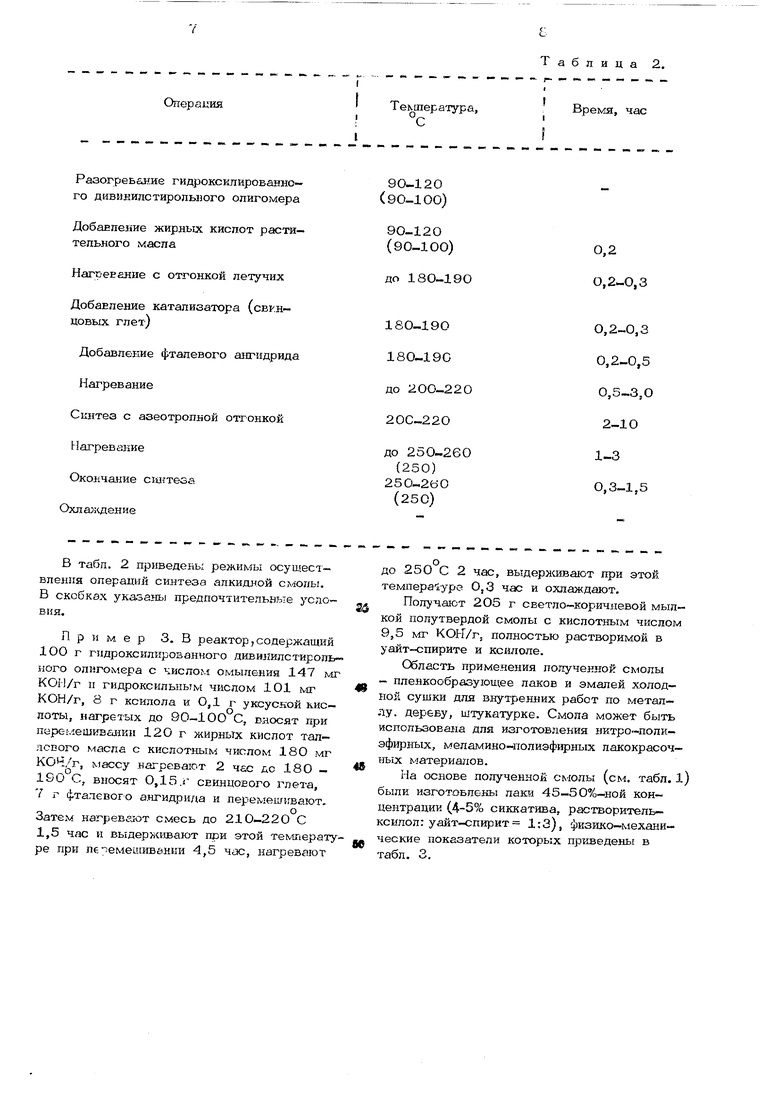

На основе полученной смолы (см. табл, 1 были изготоБлень лаки 45-5О%-ной концентрации (4-5% сиккатива, растворитель- ксилол: уайт-спирит 1:3), физико-механические показатели которых приведены в табл. 3.

Физико-механические показатели

Прочность на изгиб через 5 суток, мм

Прочность на удар через 5 суток, кгс.см.

Водостойкость (24 час при 2О°С)

Формула изобретения

Способ получения алкидной смолы путем взаимодействия жирных кислот растительного масла, фталевого ангидрида и гидроксилсодержащего компонента в присутствии катализатора в среде органического растворителя, отличающийся тем,

522202

10

Таблица 3.

Смопа

50

50505О

Стойкая

СтойкаяСтойкая Стойкая

что, с целью улучшения физико-механических свойств покрытий на основе полученной алкидной смолы, в качестве гидроксилсодержащего компонента используют гидроксилирова1шый дивинилстирольный олигомер с гидроксильным числом 101-350 мг КОН/Г и числом омыления 125-360 мг КОН/Г.

Авторы

Даты

1976-07-25—Публикация

1973-12-06—Подача