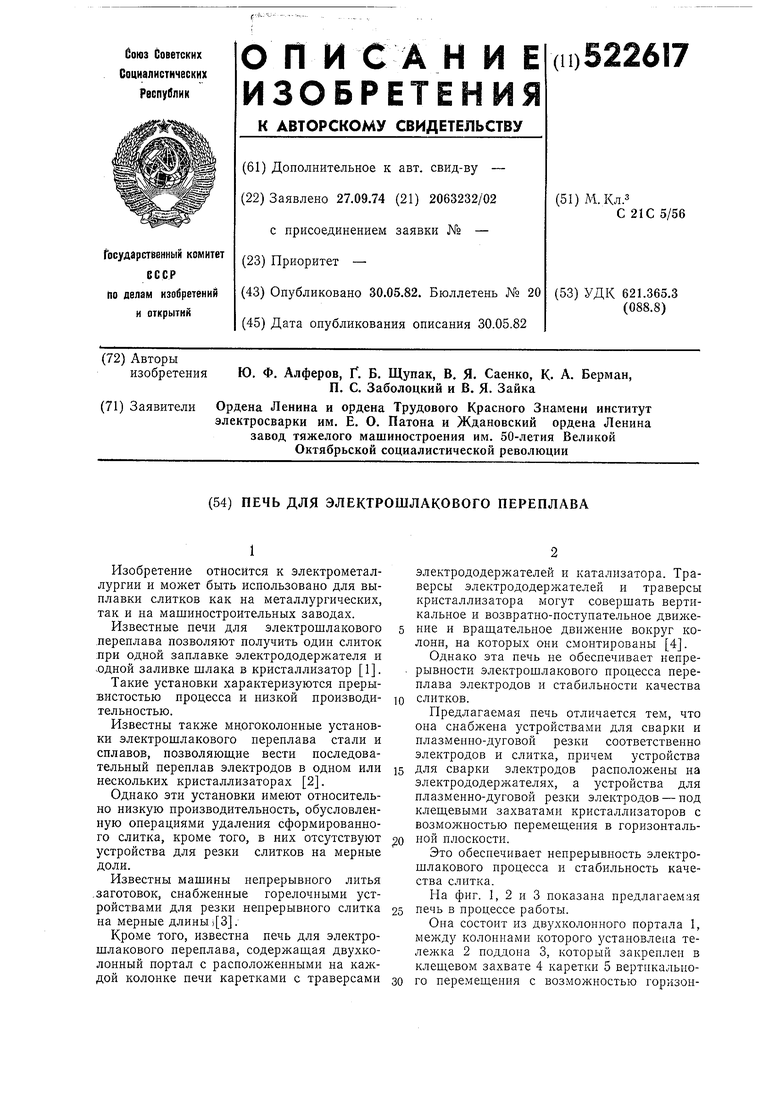

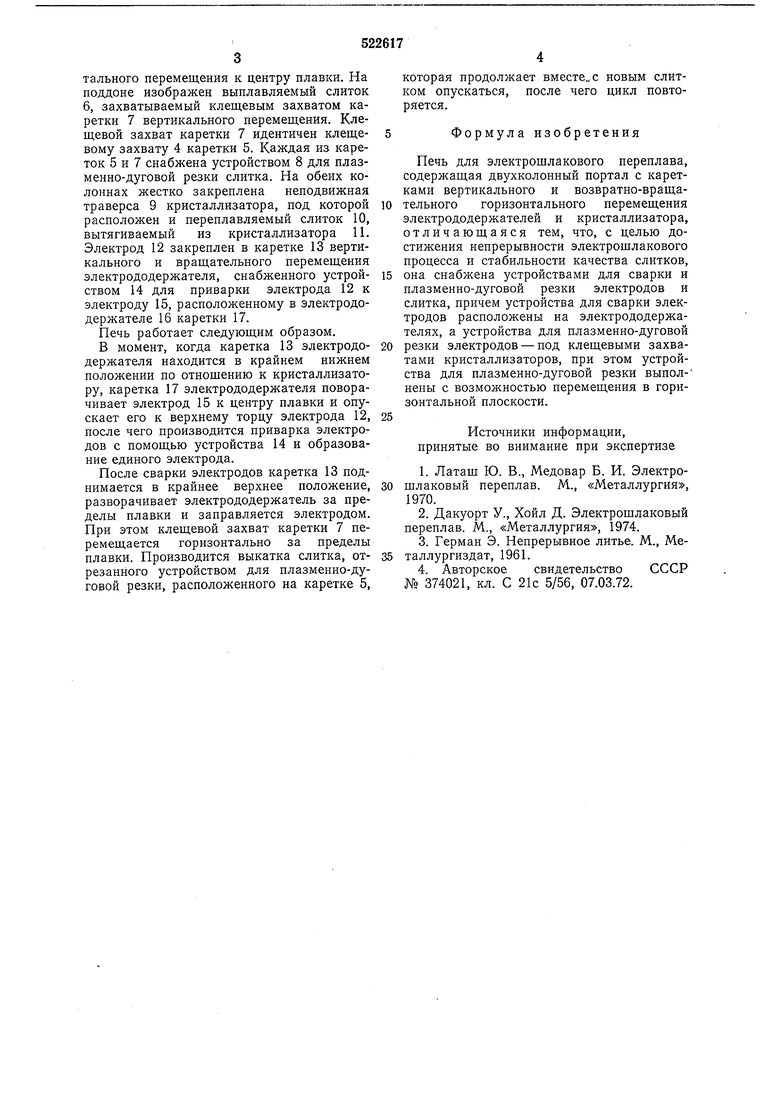

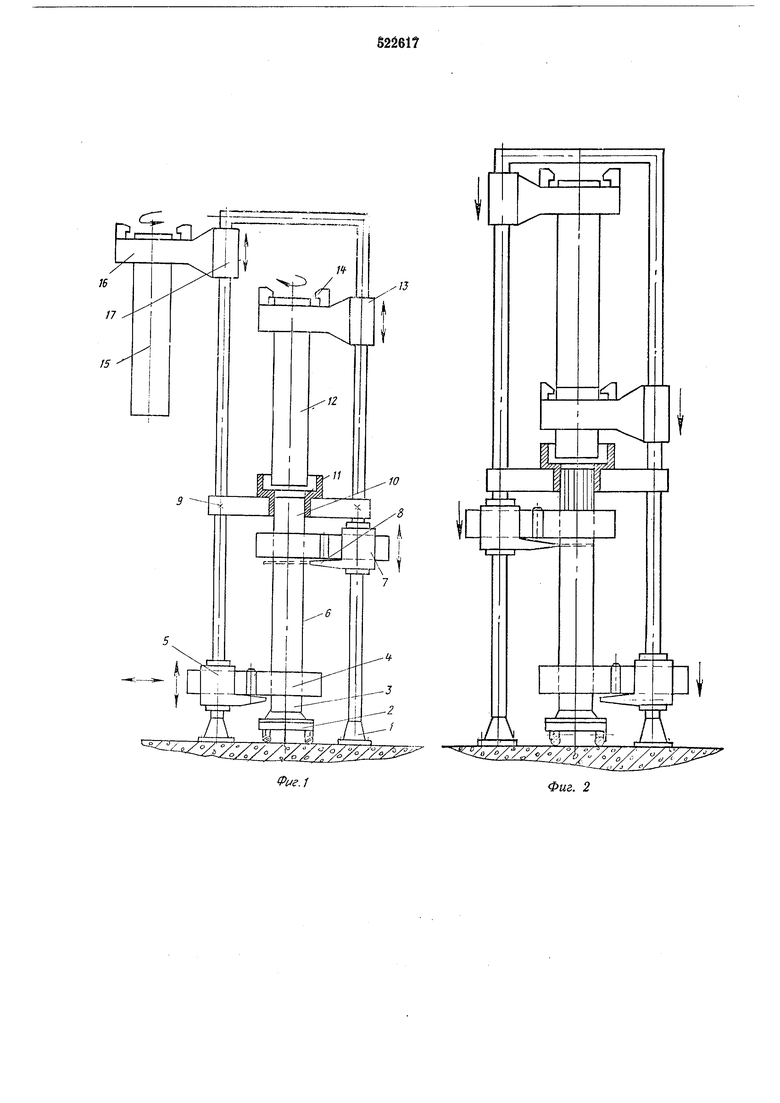

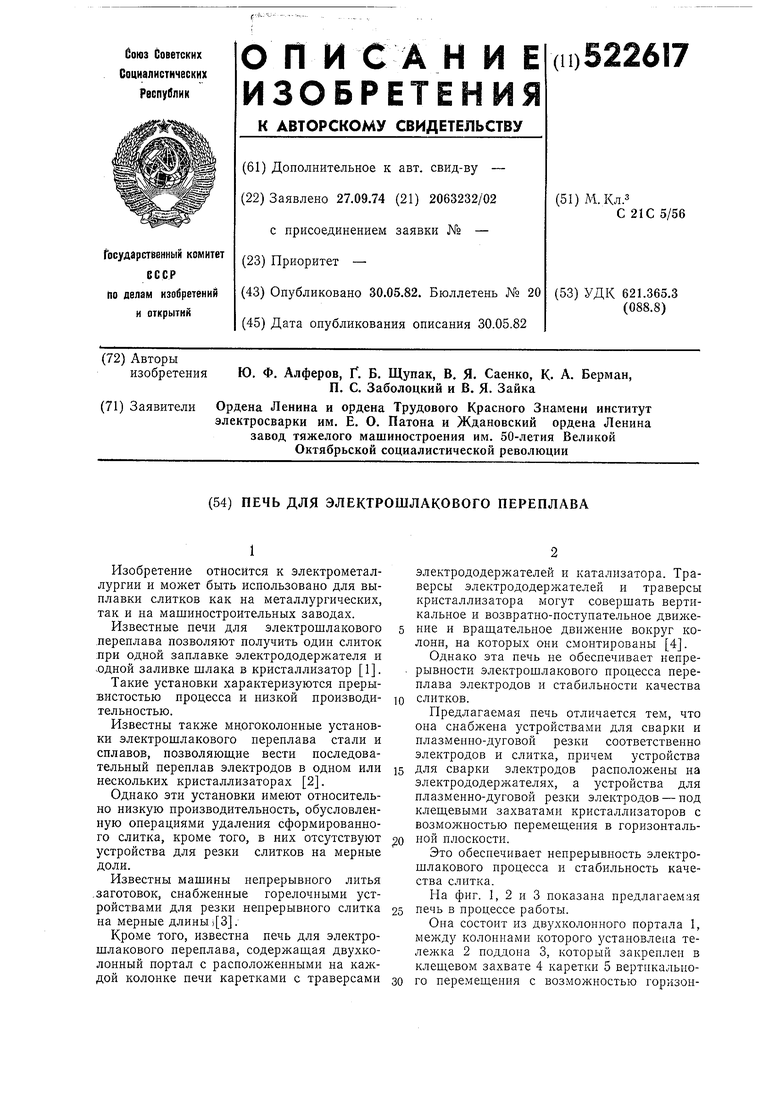

тального перемещения к центру плавки. На поддоне изображен выплавляемый слиток 6, захватываемый клещевым захватом каретки 7 вертикального перемещения. Клещевой захват каретки 7 идентичен клещевому захвату 4 каретки 5. Каждая из кареток 5 и 7 снабжена устройством 8 для плазменно-дуговой резки слитка. На обеих колоннах жестко закреплена неподвижная траверса 9 кристаллизатора, под которой расположен и переплавляемый слиток 10, вытягиваемый из кристаллизатора 11. Электрод 12 закреплен в каретке 13 вертикального и вращательного перемещения электрододержателя, снабженного устройством 14 для приварки электрода 12 к электроду 15, расположенному в электрододержателе 16 каретки 17.

Печь работает следующим образом.

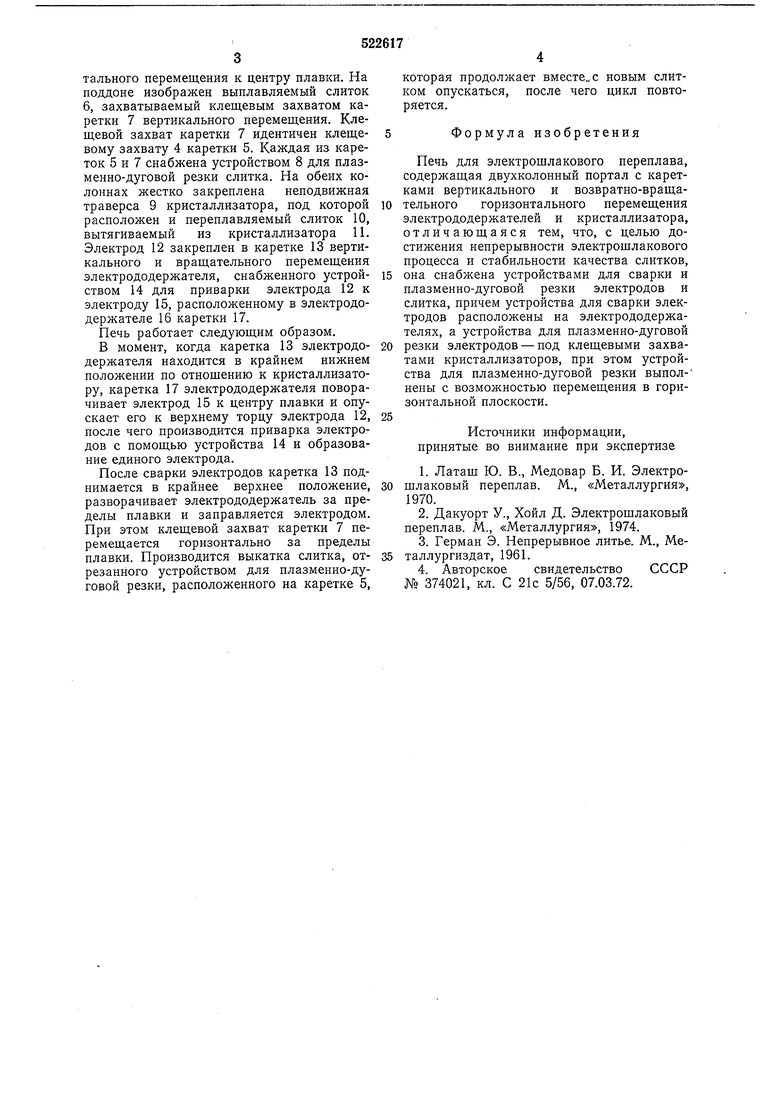

В момент, когда каретка 13 электрододержателя находится в крайнем нижнем положении по отнощению к кристаллизатору, каретка 17 электрододержателя поворачивает электрод 15 к центру плавки и опускает его к верхнему торцу электрода 12, после чего производится приварка электродов с помощью устройства 14 и образование единого электрода.

После сварки электродов каретка 13 поднимается в крайнее верхнее положение, разворачивает электрододержатель за пределы плавки и заправляется электродом. При этом клещевой захват каретки 7 перемещается горизонтально за пределы плавки. Производится выкатка слитка, отрезанного устройством для плазменно-дуговой резки, расположенного на каретке 5,

которая продолжает вместе„с новым слитком опускаться, после чего цикл повторяется.

Формула изобретения

Печь для электрошлакового переплава, содержащая двухколонный портал с каретками вертикального и возвратно-вращательного горизонтального перемещения электрододержателей и кристаллизатора, отличающаяся тем, что, с целью достижения непрерывности электрошлакового процесса и стабильности качества слитков,

она снабжена устройствами для сварки и плазменно-дуговой резки электродов и слитка, причем устройства для сварки электродов расположены на электрододержателях, а устройства для плазменно-дуговой

резки электродов - под клещевыми захватами кристаллизаторов, при этом устройства для плазменно-дуговой резки выполнены с возможностью перемещения в горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе

1.Латаш Ю. В., Медовар Б. И. Электрошлаковый переплав. М., «Металлургия,

1970.

2.Дакуорт У., Хойл Д. Электрошлаковый переплав. М., «Металлургия, 1974.

3.Герман Э. Непрерывное литье. М., Металлургиздат, 1961.

4.Авторское свидетельство СССР № 374021, кл. С 21с 5/56, 07.03.72.

.xrVi.

/

/б

/7

/5

-/f

;/

TTZTr

Ы

(

Фуг.1

-/J

D

V

-J Фиг. 2

О/а/ /О/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электрошлакового переплава металлизированных окатышей | 1990 |

|

SU1712437A1 |

| Печь для электрошлакового переплава | 1976 |

|

SU573040A1 |

| Многоэлектродная печь для электрошлакового переплава | 1976 |

|

SU687846A1 |

| Устройство электрошлакового переплава | 1974 |

|

SU483004A1 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Способ установки электрода на печи электрошлакового переплава | 1974 |

|

SU635739A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| Узел крепления и подачи расходуемого электрода | 1980 |

|

SU828940A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

Авторы

Даты

1982-05-30—Публикация

1974-09-27—Подача