алов осуществляется нерасходуемым электродом 1 в кристаллизаторе 10. По мере наплавления слиток 8 вытягивается из кристаллизатора 10 поочередно зажимными устройствами б и 7, установленными, на каретках 4 и 5. Перемещение кареток осуществляют гидроцилиндры 14 и 20, которые связаны со своими следящими золотниками 18 и 24. Стабильность скорости перемещения кареток достигается благодаря наличию у них индивидуальной кинематической связи в виде цепей 15 и 21, звездочек 22 со следящими системами, для каретки 4 состоящими из следящего золотника 24 и электромагнитной муфты 23, а для каретки 5 - из следящего золотника 18 и электромагнитной муфты 17. Маршевая скорость кареткам 4 и 5 для поднятия вверх задается гидрораспределителем 26, Длячастичной разгрузки механизмов зажима 6 и 7 и кареток 4 и 5 установка снабжена механизмом компенсации нагрузки 12, установленным на выкатной тележке, который связан с регулятором 13 давления. Внутри механизмов зажима 6 и 7 расположены токоподводы. При достижении слитком 8 определенной длины производится порезка слитка устройством 19. 1 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2004 |

|

RU2260065C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2297462C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2003 |

|

RU2233895C1 |

| Способ получения расходуемых электродов для электрошлакового переплава | 2020 |

|

RU2742094C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2003 |

|

RU2249270C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

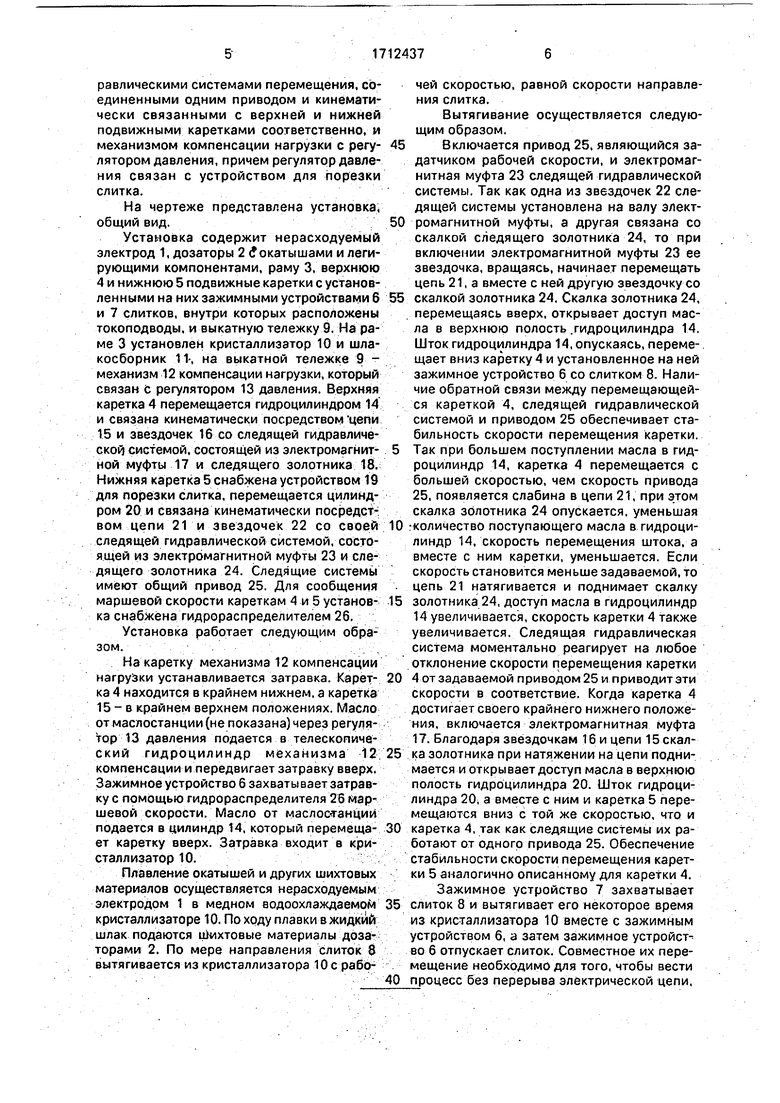

Изобретение относится к электрометаллургии. Цель изобретения - обеспечение качества слитков по всей длине за смет стабильности процесса производства. Установка снабжена рамой 3, на которой установлены кристаллизатор 10 со сливным носком для слива отработанного шлака в шлакосборник 11, дозаторами 2, двумя подвижными каретками 4 и 5 с зажимными устройствами 6 и 7 для поочередного вытягивания слитка 8, двумя следящими гидравлическими системами с одним общим приводом 25. Плавление шихтовых матери-(Лсм4i!i. Сл>& VI>&

Изобретение относится к электрометаллургии и может быть использовано для получения высококачественных сталей из металлизованного сырья как на металлургических, так и на машиностроительных заводах..,

Известна печь для электрошлакового переплава, содержащая двухколонный портал с каретками вертикального и возвратновращательного и горизонтального перемещения электррдодержателей и кристаллизатора, устройства для сварки и плазменно-дуговой резки электродов и слитка, причем устройство для сварки электродов расположено на электрододержателях, а устройство плазменно-дуговой резки - под клещевыми захватами кристаллизаторов.

Данная конструкция электрошлаковой печи, обеспечивая непрерывность процесса при электрошлаковом переплаве расходуемых электродов, не может обеспечить стабильности и качества слитка при переплаве металлизованных окатышей, так как отсутствует устройство для удаления избытка отработанного шлака в процессе плавки. Конструкция устройства вытягивания слитка из кристаллизатора выполнена таким образом, что вытягивание слмтка осуществляется поочередно одной из кареток, причем ход каретки определяет длину отрезаемого слитки. Каждая каретка имеет индивидуальный привод вертикального и возвратно-горизонтального перемещения. Следовательно, такое устройство имеет сложную конструкцию, габариты по высоте зависят от высогы отрезаемого слитка. Кроме того, при порезке слитка верхней каретки, нижняя каретка находится под ней, удерживая отрезаемый слиток. Срезаемый металл и образующийся шлак при резке попадают на нижнюю каретку, что отрицательно сказывается на эксплуатационных качествах и надежности механизма вытягивания,Известна установка для электрошлакового переплава металлизованных окатышей, снабженная нерасходуемым электродом, дозаторами, рамой, на которой установлен кристаллизатор со сливным носком,

установленным в верхней части под углом к верхней крышке кристаллизатора, устройствами для порезки слитка и снятия гарнисажа, а также двумя токоподводами, расположенными в зажимных устройствах

слитка, при этом одно из них смонтировано на вертикально перемещающейся каретке, другое - на выкатной тележке.

Как показали экспериментальные исследования известной установки, во время

порезки слитка электрическая цепь не прерывается, но окатыши в этот момент не подаются, так как слиток не вытягивается, поэтому в зоне расплава качество слитка изменяетс;я. Поэтому необходимо отрезать

эту часть слитка, либо регулировать установку порезки слитка так, чтобы порезка производилась в зоне изменения .качества слитка. Цель изобретения - обеспечение качества слитков по всей длине за счет

обеспечения стабильности процесса производства.

Поставленная цель дрстигается тем, что установка для электрошлакового переплава металлизованных окатышей, содержащая

электрод, раму, кристаллизатор со сливным носком, устройство для порезки слитка, дозаторы, токоподводы, расположенные внутри зажимных устройств, подвижную каретку, выкатную тележку и привод перемещения, снабжена двумя следящими гидравлическими системами перемещения, соединенными одним приводом и кинематически связанными с верхней и нижней подвижными каретками соответственно, и механизмом компенсации нагрузки с регулятором давления, причем регулятор давления связан с устройством для порезки слитка. На чертеже представлена установка общий вид. Установка содержит нерасходуемый электрод 1, дозаторы 2 d окатышами и легирующими компонентами, раму 3, верхнюю 4 и нижнюю 5 подвижные каретки с установленными на них зажимными устройствами 6 и 7 слитков, внутри которых расположены токоподводы, и выкатную тележку 9. На раме 3 установлен кристаллизатор 10 и шлакосборник 11-, на выкатной тележке 9 механизм 12 компенсации нагрузки, который связан t регулятором 13 давления. Верхняя каретка 4 перемещается гидроцилиндром 14 и связана кинематически посредствомцепи 15 и звездочек 16 со следящей гидравлической системой, состоящей из электромагнитной муфты 17 и следящего золотника 18. Нижняя каретка 5 снабжена устройством 19 для порезки слитка, перемещается цилиндром 20 и связана кинематически посредством цепи 21 и звездочек 22 со своей следящей гидравлической системой, состоящей из электромагнитной муфты 23 и следящего золотника 24. Следящие системы имеют общий привод 25. Для сообщения маршевой скорости кареткам 4 ибустановка снабжена гидрораспределителем 26. Установка работает следующим образом. ,,-.,. . -:. , На каретку механизма 12 компенсации нагрузки устанавливается затравка. Каретка 4 находится в крайнем нижнем, а каретка 15 - в к.райнем верхнем положениях. Масло отмаслостанции(не показана) через регулятор 13 давления подается в телескопический гидроцилиндр механизма 12; компенсации и передвигает затравку вверх. Зажимное устройство 6 захватывает затравку с помощью гидрораспределителя 26 маршевой скорости. Масло от маслос анЦиИ подается в цилиндр 14, который перемещает каретку вверх. Затравка входит в кристаллидатор 10./ Плавление окатышей и других шихтовых материалов осуществляется нерасходуемым электродом 1 в медном водоохлаждаемо кристаллизаторе 10. Походу плавки в жидкий шлак подаются цЫхтовые материалы дозаторами 2. По мере направления слиток 8 вытягивается из кристаллизатора 10 с раб(чей скоростью, равной скорости направления слитка. Вытягивание осуществляется следующим образом. Включается привод 25, являющийся задатчиком рабочей скорости, и электромагнитная муфта 23 следящей гидравлической системы. Так как одна из звездочек 22 следящей системы установлена на валу электромагнитной муфты, а другая связана со скалкой следящего золотника 24, то при включении электромагнитной муфты 23 ее звездочка, вращаясь, начинает перемещать цепь 21, а вместе с ней другую звездочку со скалкой золотника 24. Скалка золотника 24, перемещаясь вверх, открывает доступ масла в верхнюю полость .гидроцилиндра 14. Шток гидроцилиндра 14, опускаясь, перемещает вниз каретку 4 и установленное на ней зажимное устройство 6 со слитком 8. Наличие обратной связи между перемещающейся кареткой 4, следящей гидравлической системой и приводом 25 обеспечивает стабильность скорости перемещения каретки. Так при большем поступлении масла в гидроцилиндр 14, каретка 4 перемещается с большей скоростью, чем скорость привода 25, появляется слабина в цепи 21, при этом скалка золотника 24 опускается, уменьшая гколичество поступающего масла в гидроцилиндр 14, скорость перемещения штока, а вместе с ним каретки, уменьшается. Если скорость становится меньше задаваемой, то цепь 21 натягивается и поднимает скалку золотника 24, доступ масла в гидроцилиндр 14 увеличивается, скорость каретки 4 также увеличивается. Следящая гидравлическая система моментально реагирует на любое отклонение скорости перемещения каретки 4 от задаваемой приводом 25 и приводит эти скорости в соответствие. Когда каретка 4 достигает своего крайнего нижнего положения, включается электромагнитная муфта 17. Благодаря звездочкам 16 и цепи 15 скалка золотника при натяжении на цепи поднимается и открывает доступ масла в верхнюю полость гидроцилиндра 20. Шток гидроцилиндра 20, а вместе с ним и каретка 5 перемещаются вниз с той же скоростью, что и каретка 4, так как следящие системы их работают от одного привода 25. Обеспечение стабильности скорости перемещения каретки 5 аналогично описанному для кареТки 4. Зажимное устройство 7 захватывает слиток 8 и вытягивает его некоторое время из кристаллизатора 10 вместе с зажимным устройством 6, а затем зажимное устройство 6 отпускает слиток. Совместное их перемещение необходимо для того, чтобы вести процесс без перерыва электрической цепи.

| Печь для электрошлакового переплава | 1974 |

|

SU522617A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-24—Подача