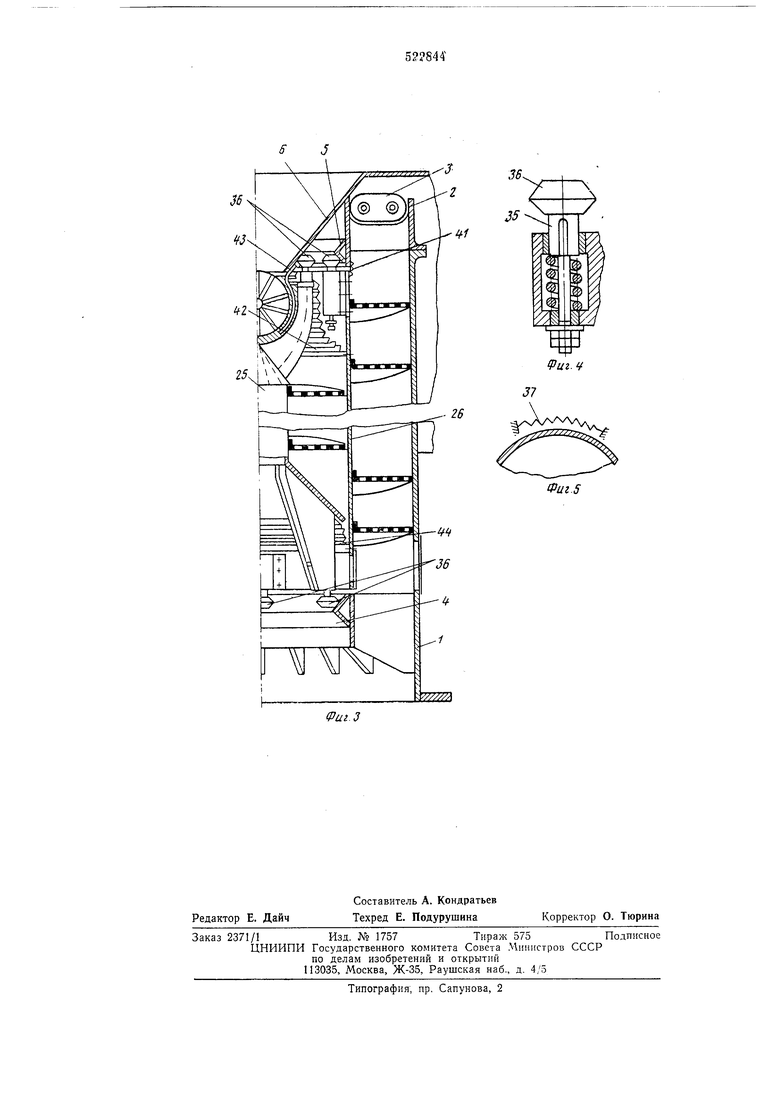

3

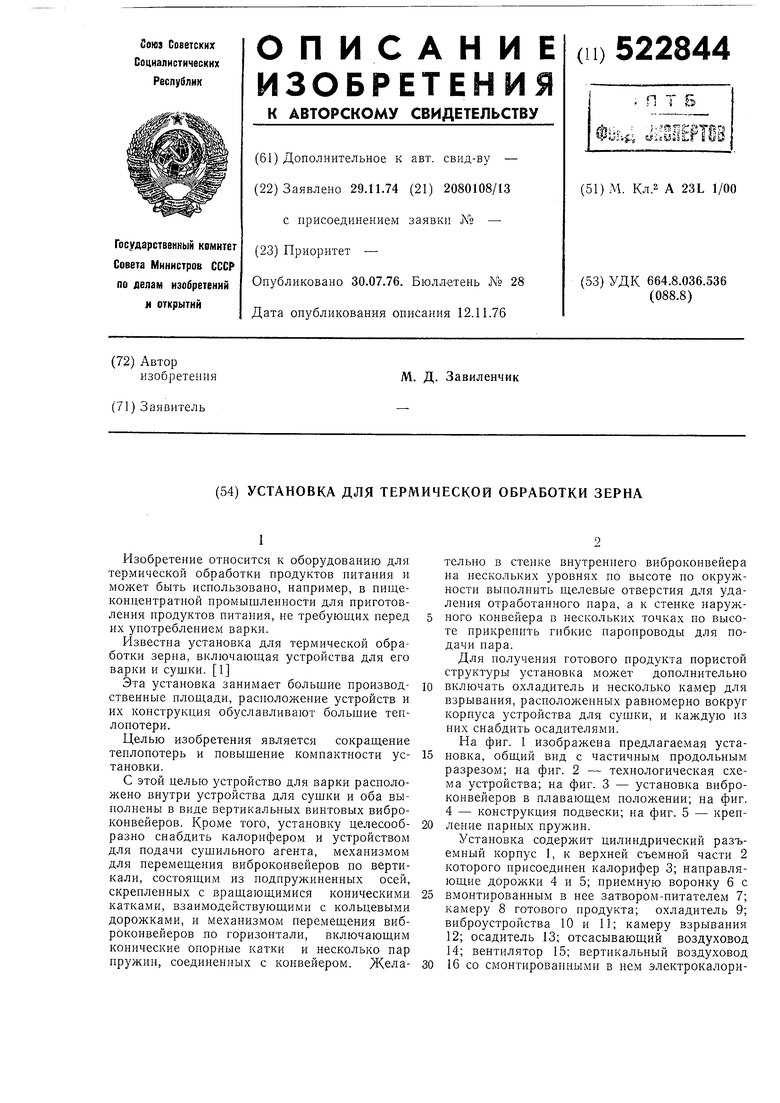

фером и нагнетательным вентилятором 17, соединенным с нагнетательным воздуховодом 18, который подключен к нижним патрубкам камеры взрывания 12, образуя замкнутую систему рециркуляции; затворы-питатели 19, 20 и 21; самотек 22; воронку 23 с затвором-питателем 24; виброконвейеры 25 и 26 для варки и сушки зерна; канал 27 для передачи продукта с конвейера 25 на конвейер 26; лоток

28для передачи продукта через уплотнение

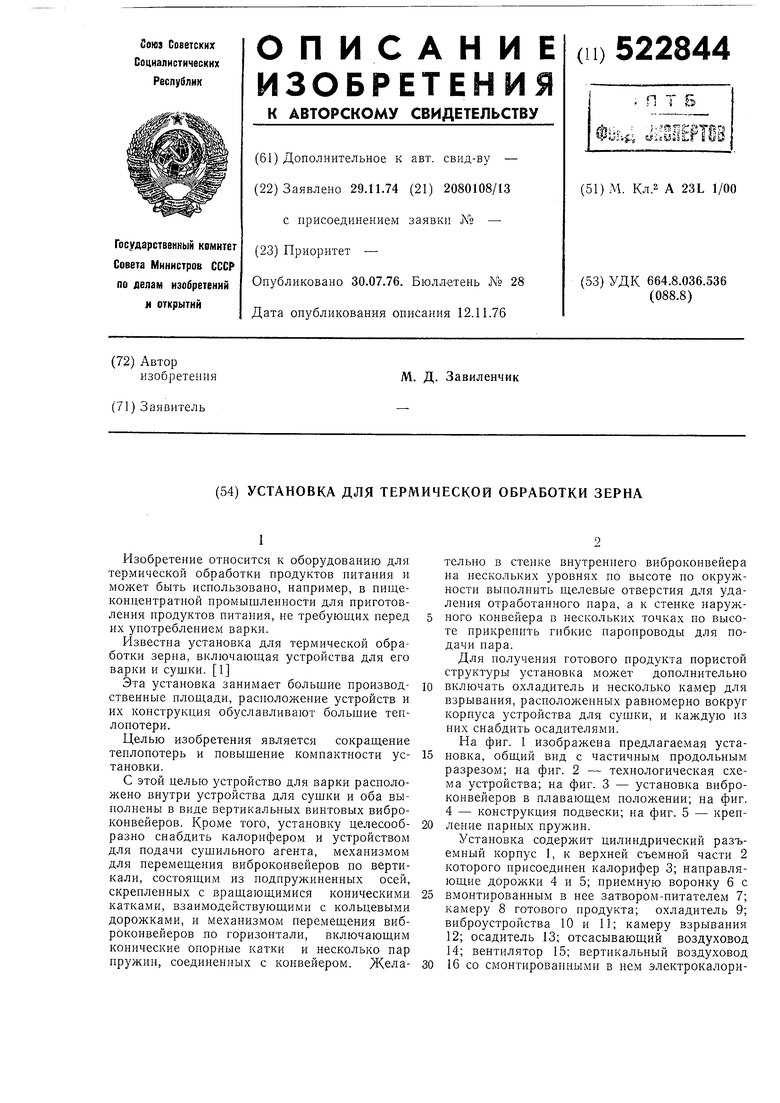

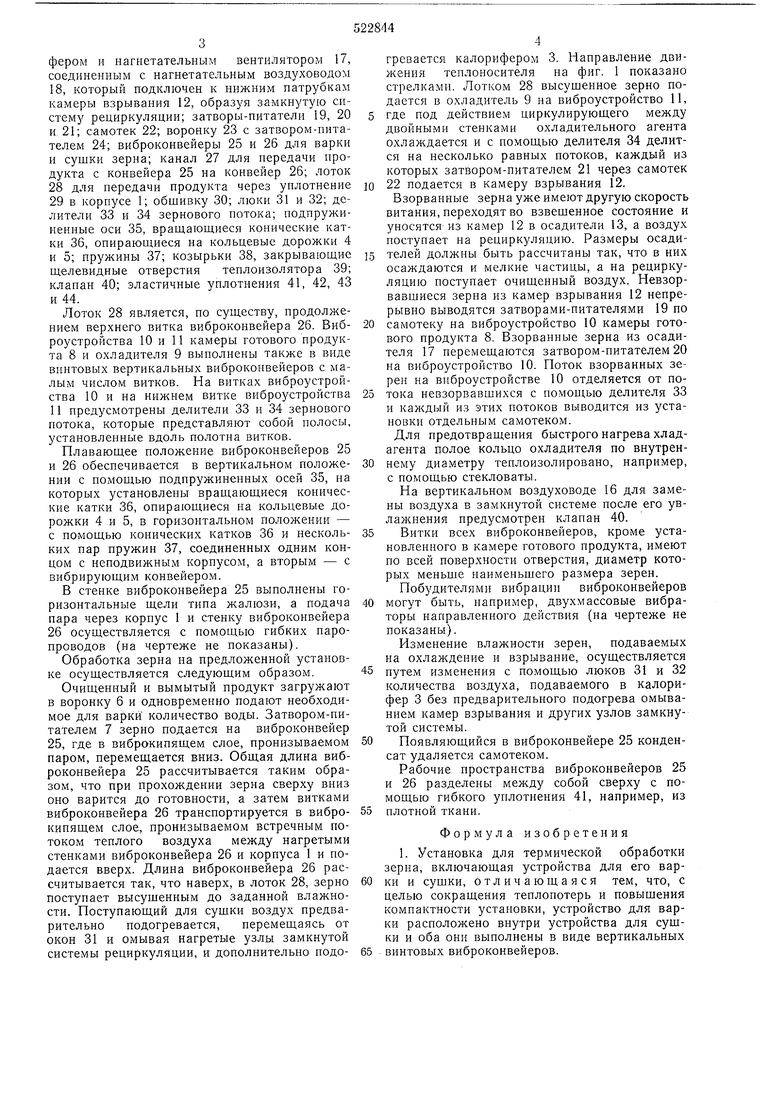

29в корпусе 1; обшивку 30; люки 31 и 32; делители 33 и 34 зернового потока; подпружиненные оси 35, вращаюшиеся конические катки 36, опирающиеся на кольцевые дорожки 4 и 5; пружины 37; козырьки 38, закрывающие щелевидные отверстия теплоизолятора 39; клапан 40; эластичные уплотнения 41, 42, 43 и 44.

Лоток 28 является, по существу, продолжением верхнего витка виброконвейера 26. Виброустройства 10 и 11 камеры готового продукта 8 и охладителя 9 выполнены также в виде винтовых вертикальных виброкопвейеров с малым числом витков. На витках виброустройства 10 и на нижнем витке виброустройства 11 предусмотрены делители 33 и 34 зернового потока, которые представляют собой полосы, установленные вдоль полотна витков.

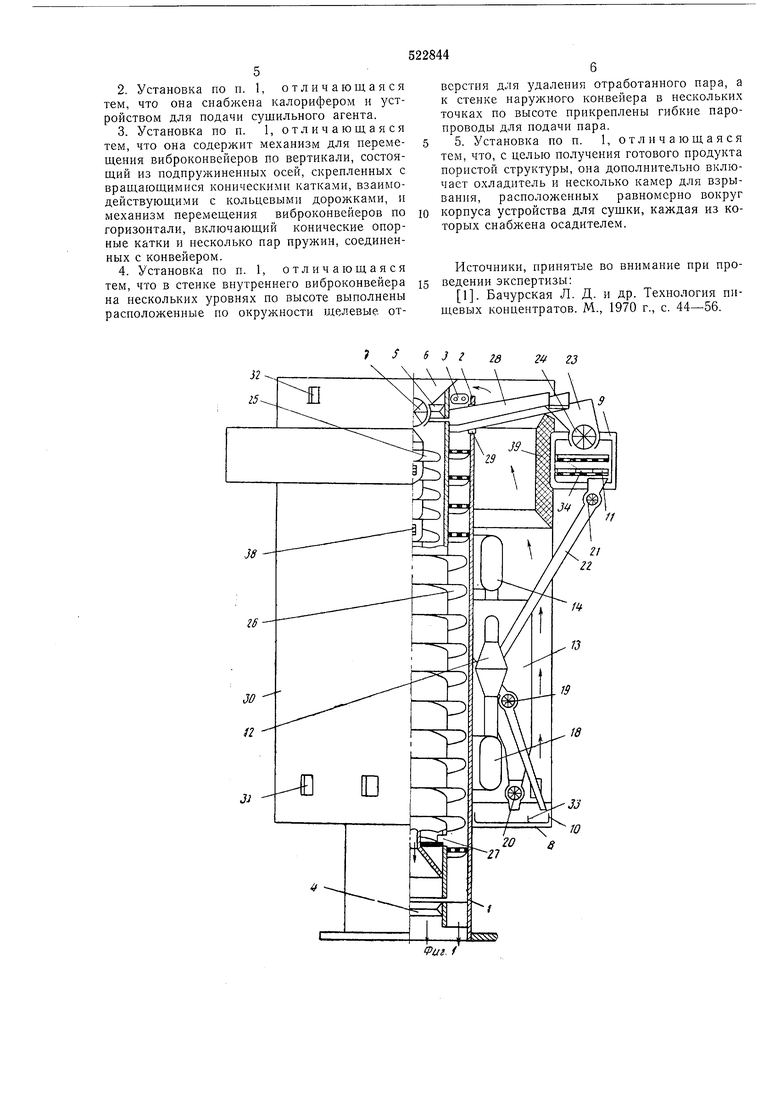

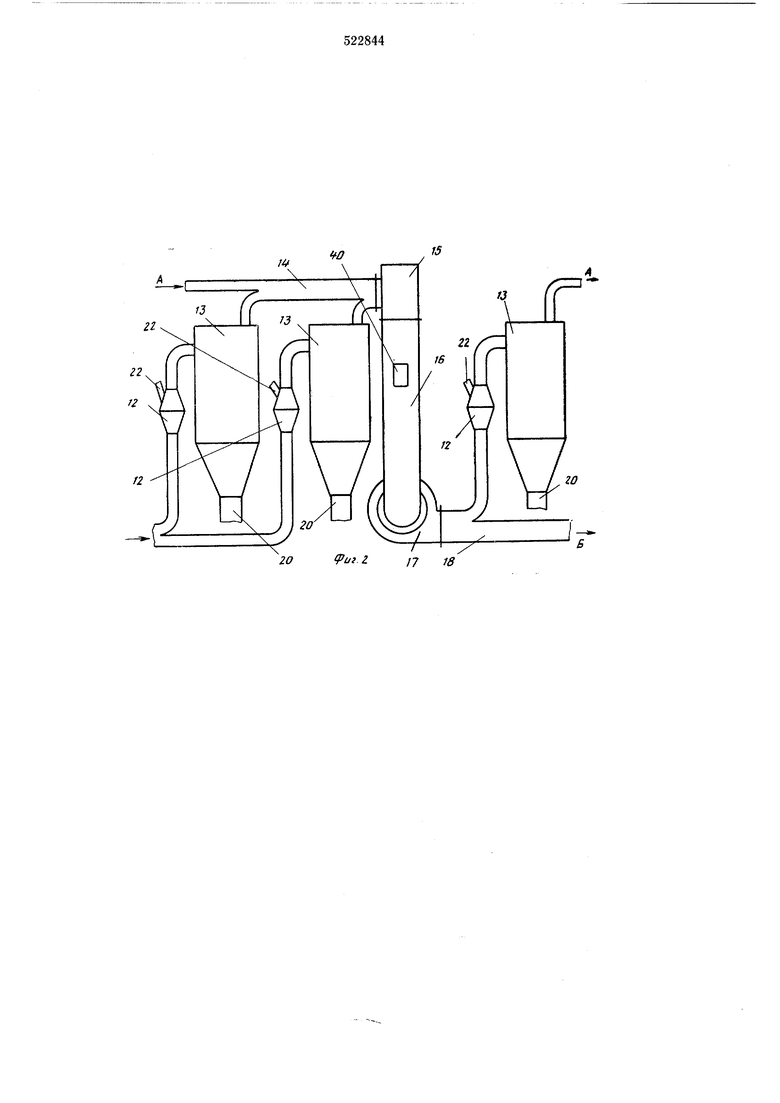

Плавающее положение виброконвейеров 25 и 26 обеспечивается в вертикальном положении с помощью подпружиненных осей 35, на которых установлены вращающиеся конические катки 36, опирающиеся на кольцевые дорожки 4 и 5, в горизонтальном положении - с помощью конических катков 36 и нескольких пар пружин 37, соединенных одним концом с неподвил ным корпусом, а вторым - с вибрирующим конвейером.

В стенке виброконвейера 25 выполнены горизонтальные щели типа жалюзи, а подача пара через корпус 1 и стенку виброконвейера 26 осуществляется с помощью гибких паропроводов (на чертеже не показаны).

Обработка зерна на предложенной установке осуществляется следующим образом.

Очищенный и вымытый продукт загружают в воронку 6 и одновременно подают необходимое для варки количество воды. Затвором-питателем 7 зерно подается на виброконвейер 25, где в виброкипящем слое, пронизываемом паром, перемещается вниз. Общая длина виброконвейера 25 рассчитывается таким образом, что при прохождении зерна сверху вниз оно варится до готовности, а затем витками виброконвейера 26 транспортируется в виброкипящем слое, пронизываемом встречным потоком теплого воздуха между нагретыми стенками виброконвейера 26 и корпуса 1 и подается вверх. Длина виброконвейера 26 рассчитывается так, что наверх, в лоток 28, зерно поступает высушенным до заданной влажности. Поступающий для сущки воздух предварительно подогревается, перемещаясь от окон 31 и омывая нагретые узлы замкнутой системы рециркуляции, и дополнительно подо4

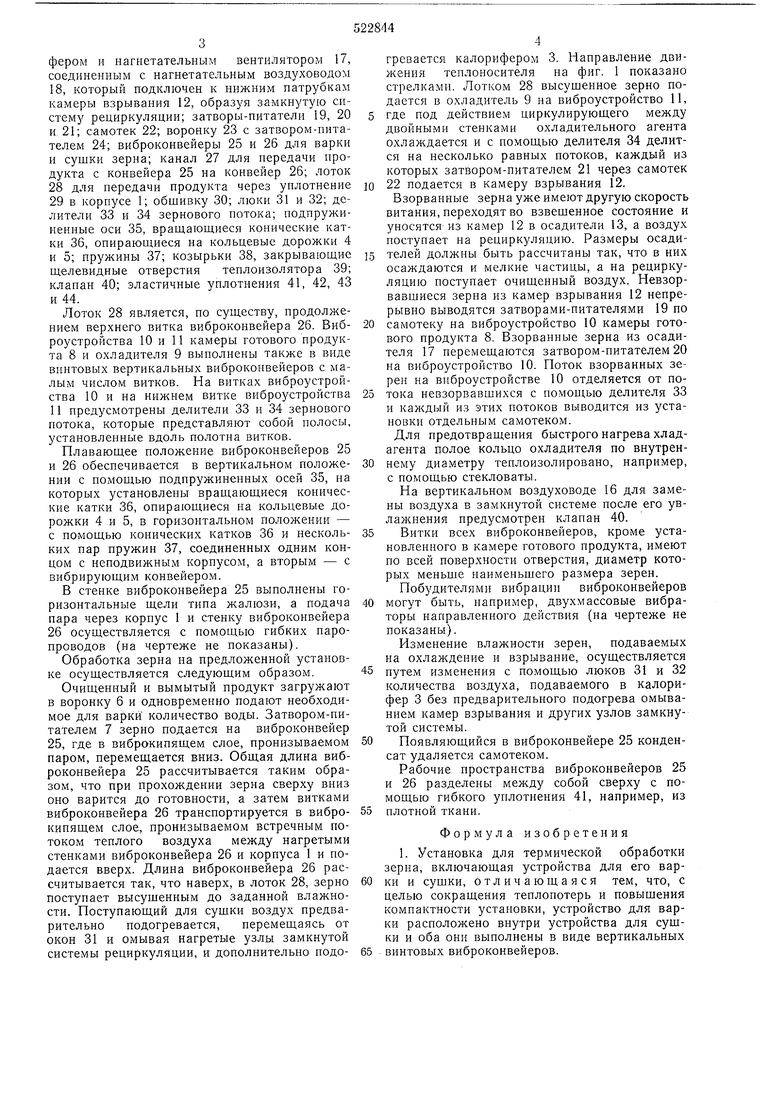

гревается калорифером 3. Направление движения теплоносителя на фиг. 1 показано стрелками. Лотком 28 высущенное зерно подается в охладитель 9 на виброустройство 11, 5 где под действием циркулирующего между двойными стенками охладительного агента охлаждается и с помощью делителя 34 делится на несколько равных потоков, каждый из которых затвором-питателем 21 через самотек 10 22 подается в камеру взрывания 12.

Взорванные зерна уже имеют другую скорость витания,переходят во взвещенное состояние и уносятся из камер 12 в осадители 13, а воздух поступает на рециркуляцию. Размеры осади15 телей должны быть рассчитаны так, что в них осаждаются и мелкие частицы, а на рециркуляцию поступает очищенный воздух. Невзорвавшиеся зерна из камер взрывания 12 непрерывно выводятся затворами-питателями 19 по 20 самотеку на виброустройство 10 камеры готового продукта 8. Взорванные зерна из осадителя 17 перемещаются затвором-питателем 20 на виброустройство 10. Поток взорванных зерен на виброустройстве 10 отделяется от по5 тока невзорвавшихся с помощью делителя 33 и каждый из этих потоков выводится из установки отдельным самотеком. Для предотвращения быстрого нагрева хладагента полое кольцо охладителя по внутрен0 нему диаметру теплоизолировано, например, с помощью стекловаты.

На вертикальном воздуховоде 16 для замены воздуха в замкнутой системе после его увлажнения предусмотрен клапан 40. 5 Витки всех виброконвейеров, кроме установленного в камере готового продукта, имеют по всей поверхности отверстия, диаметр которых меньше паименьшего размера зерен.

Побудителями вибрации виброконвейеров 0 могут быть, например, двухмассовые вибраторы направленного действия (на чертеже не показаны).

Изменение влажности зерен, подаваемых на охлаждение и взрывание, осуществляется 5 путем изменения с помощью люков 31 и 32 количества воздуха, подаваемого в калорифер 3 без предварительного подогрева омыванием камер взрывания и других узлов замкнутой системы.

0 Появляющийся в виброконвейере 25 конденсат удаляется самотеком.

Рабочие пространства виброконвейеров 25 и 26 разделены между собой сверху с помощью гибкого уплотнения 41, например, из 5 плотной ткани.

Формула изобретения

1. Установка для термической обработки зерна, включающая устройства для его варки и сущки, отличающаяся тем, что, с целью сокращения теплопотерь и повышения компактности устаповки, устройство для варки расположено внутри устройства для сущки и оба они выполнены в виде вертикальных

винтовых виброконвейеров. 2.Установка по п. 1, отличающаяся тем, что она снабжена калорифером и устройством для нодачи сушильного агента. 3.Установка по п. 1, отличающаяся тем, что она содержит механизм для перемещения виброконвейеров по вертикали, состоящий из подпружиненных осей, скрепленных с вращающимися коническими катками, взаимодействующими с кольцевыми дорожками, и механизм перемещения виброконвейеров по горизонтали, включающий конические опорные катки и несколько пар пружин, соединенных с конвейером. 4.Установка по п. 1, отличающаяся тем, что в стенке внутреннего виброконвейера на нескольких уровнях по высоте выполнены расположенные по окружности щелевые от32 15

JJ

23 верстия для удаления отработанного пара, а к стенке наружного конвейера в нескольких точках по высоте прикреплены гибкие паропроводы для подачи пара. 5. Установка по п. 1, отличающаяся тем, что, с целью получения готового продукта пористой структуры, она дополнительно включает охладитель и несколько камер для взрывания, расположенных равномерно вокруг корпуса устройства для сушки, каждая из которых снабжена осадителем. Источники, принятые во внимание при проведении экспертизы: 1. Бачурская Л. Д. и др. Технология пищевых концентратов. М., 1970 г., с. 44-56.

20ipui. i

25.

t/-.

Vuz.f

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства взорванных зерен | 1973 |

|

SU555875A1 |

| Установка для производства варено-сушеных круп | 1981 |

|

SU997649A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЗОРВАННОГО ЗЕРНА | 1998 |

|

RU2125385C1 |

| Варочно-сушильная установка для производства крупяных концентратов | 1980 |

|

SU950287A1 |

| Установка для производства взорванногозЕРНА | 1978 |

|

SU827011A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2043733C1 |

| Устройство для взрывания зерен | 1989 |

|

SU1718777A1 |

| СИСТЕМА СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ В РАБОЧЕЙ КАМЕРЕ УСТРОЙСТВА ДЛЯ ПРОИЗВОДСТВА ВЗОРВАННОГО ЗЕРНА | 1998 |

|

RU2147139C1 |

| Устройство для взрывания зерен | 1990 |

|

SU1718776A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ВЗОРВАННЫХ ЗЕРЕН | 1966 |

|

SU180952A1 |

Авторы

Даты

1976-07-30—Публикация

1974-11-29—Подача