1

Изобретение относится к области литейного производства, а именно -к литью под низким давлением в металлические формы, и предназначено для получения разностенных отливок в литейных цехах машиностроительных заводов.

Известен способ литья под низким давлением € нуансонной допрессоВКои масси-вных мест отливки через технологические боОышки 1.

При литье разностенных отливок свойства металла в тонких сечениях будут различаться в связи с тем, что пуансонная допрессовка осуществляется только после полной кристаллизации тонких стеноК отливки.

Низкая производительность такого способа обусловлена необходимостью выдержки металла в литейной форме в контакте с металлонроводом до полной кристаллизации металла у литникового канала формы.

Целью изобретения является создание высокопроизводительного 1опособа получения разностенных отливок под низким давлением с высоким выходом годного и одинаковыми свойствами металла во всех сечениях отливки.

Это достигается лутем последовательной позонной допрессовки кристаллизующегося металла в замкнутом объеме формы, причемпоследовательность определяется моментом

достижения зоной температуры начала Кристаллизации.

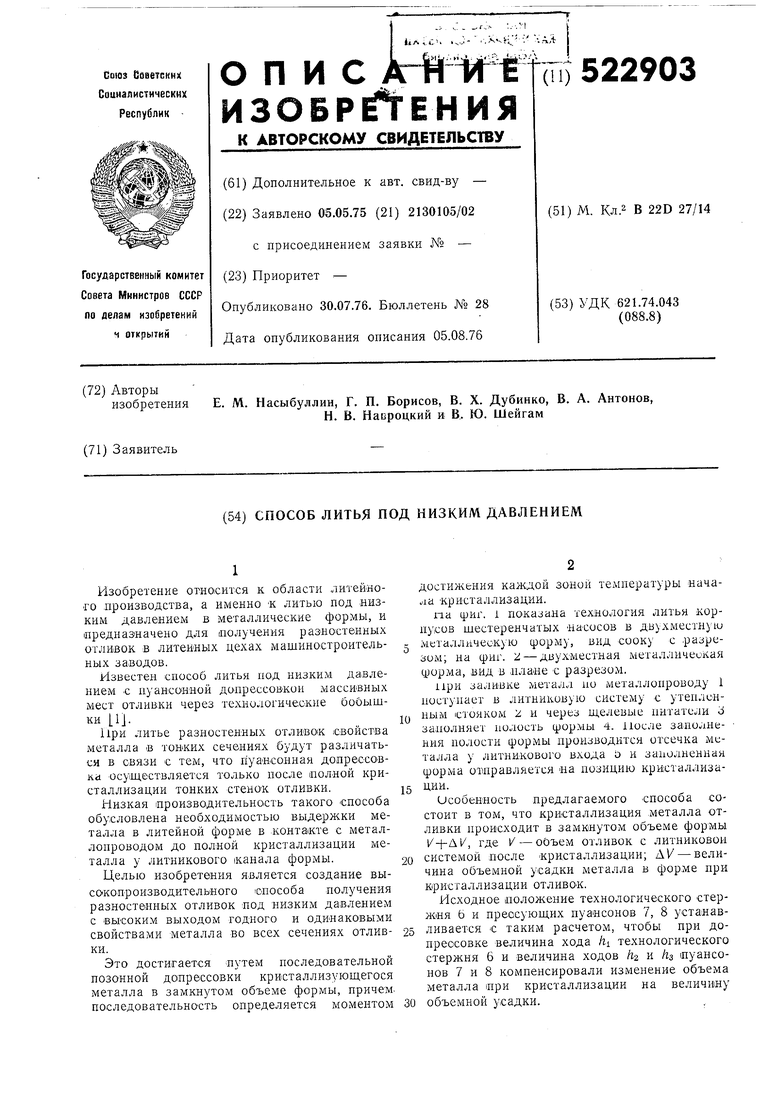

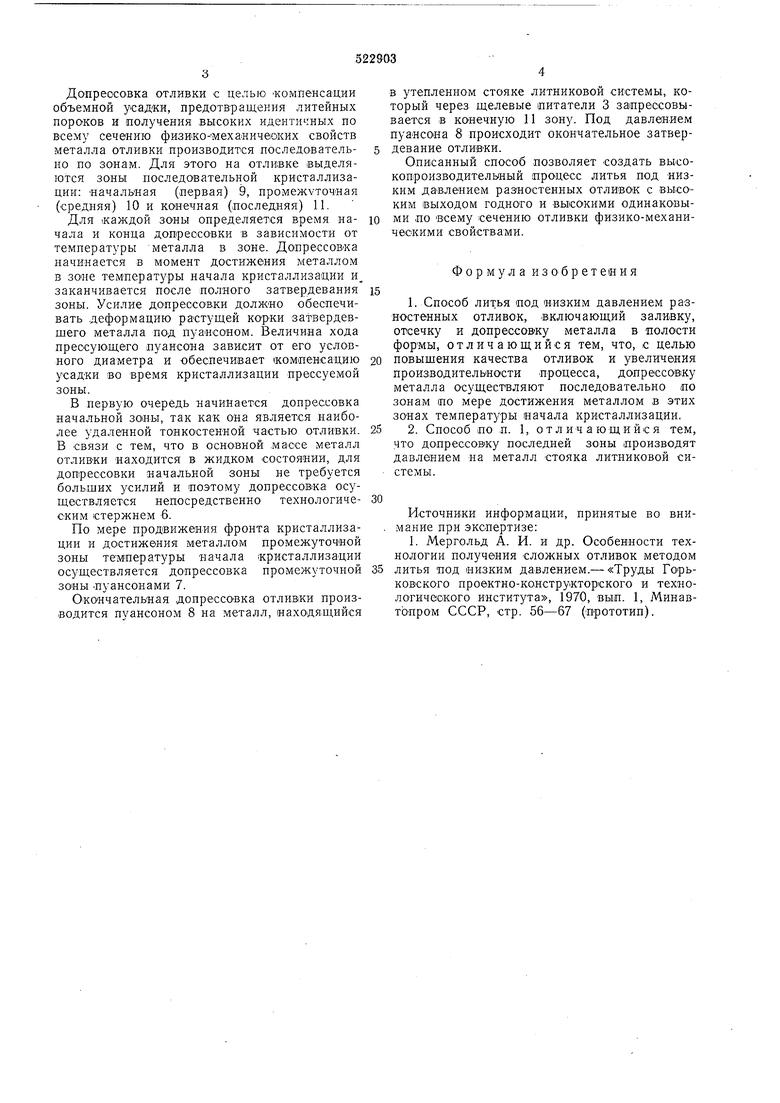

па фиг. i поКазана технология литья корпусов шестеренчатых «асосов в двухместн чи металлическую форму, вид сооку с разрезом; на фи1 2 - двухместная металлическая форма, вид в плане с разрезом.

при заливке металл по мета.члопроводу 1 поступает в литниковую систему с утенлснным стояком 2 и через щелевые питатели 5 заполняет полость формы 4. После заполнения полости формы производится отсечка металла у литникового входа о и заполненная форма отправляется на позицию кристаллизации.

исобенность предлагаемого способа состоит в том, что кристаллизация .металла отливки происходит в замкнутом объеме формы , где И - оОъем отливок с литниковои системой после кристаллизации; AV - величина объемной усадки металла в форме при кристаллизации отливок.

Исходное атоложение технологического стержня b и прессующих нуансонов 7, 8 устанавливается с таким расчетом, чтобы при донрессовке величина хода /ii технологического стержня 6 и величина ходов hz и /i луансонов 7 и 8 компенсировали изменение объема металла при кристаллизации на величину объемной усадки.

Допреосовка отливки с целью компенсации объемной усадки, предотвращения литейных пороков и получения высоких идентичных по всему сечению физико-механичеоких свойств металла отливки производится последовательно по зонам. Для этого на отливке выделяются зоны последовательной кристаллизации: начальная (первая) 9, промежуточная (средняя) 10 и конечная (последняя) 11.

Для 1каждой зоны определяется время начала и конца доорессовки в зависимости от температуры металла в зоне. Доорессов«а начинается в момент достижения металлом в зоие температуры начала кристаллизации и заканчивается после полного затвердевания зоны. Усилие долрессовки должно обеспечивать .деформацию растущей кор«и затвердевшего металла под пуансоном. Величина хода прессующего пуансона зависит от его условного диаметра и обеспечивает (компенсацию усадки во время кристаллизации прессуемой зоны.

В первую очередь начинается допрессовка начальной зоиы, так как она является наиболее удаленной тонкостенной частью отливки. В связи с тем, что в основной массе металл отливки находится в жидком состоянии, для допрессовки начальной зоны не требуется больших усилий и поэтому допрессов1ка осуществляется непосредственно технологическим стержнем 6.

По мере продвижения фронта кристаллизации и достижения металлом промежуточной зоны температуры начала кристаллизации осуществляется допрессовка промежуточной зоны .пуансонами 7.

Окончательная допрессовка отливки производится пуансоном 8 на металл, находящийся

в утепленном стояке литниковой системы, который через щелевые питатели 3 занрессовывается в конечную 11 зону. Под давлением пуансона 8 происходит окончательное затвердевание отливки.

Описанный способ позволяет создать высокопроизводительный процесс литья под низким давлением разностенных отливок с высоким выходом годного и высокими одинаковыми по всему сечению отливки физико-механическими свойствами.

Формула изобретения

1. Способ литья под НИЗКИМ давлением разностенных отливок, включающий заливку, отсечку и допрессовку металла в полости формы, отличающийся тем, что, с целью

повышения качества отливок и увеличения производительности процесса, допрессовку металла осуществляют последовательно по зонам (ПО мере достижения металлом в этих зонах температуры начала кристаллизации,

2. Способ по п. 1, отличающийся тем, что допрессовку последней зоны производят давлением на металл стояка литниковой системы.

Источники информации, принятые во внимание при экспертизе:

1. Мергольд А. И. и др. Особенности технологии получения сложных отливок методом литья под низким давлением.- «Труды Горьковского проектно-конструкторского и технологического института, 1970, вып. 1, Минавтопром СССР, стр. 56-67 (прототип).

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| ЗАКРЫТАЯ АТМОСФЕРНАЯ ПРИБЫЛЬ | 1992 |

|

RU2074785C1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

Авторы

Даты

1976-07-30—Публикация

1975-05-05—Подача