отливок и в труднодоступных .местах отливок различных ,по конфигурации. Принятая величина температуры охлаждения отливок обеспечивает -сохранение ледяной корки на поверхности на период подачи их к контейнеру и обработки давлением.

Охлаждение отливок и выдержка их в воде обеспечивает покрытие отливки и керамической .KOpiKH слоем льда, .который .препят|Ствует проникновению рабочей жидкости в поры литейной фор.мы при обжатии отлнвок высоким гидростат1И1чеаки-м давлением, в результате чего керамическая кор.ка интенсивно разрушается.

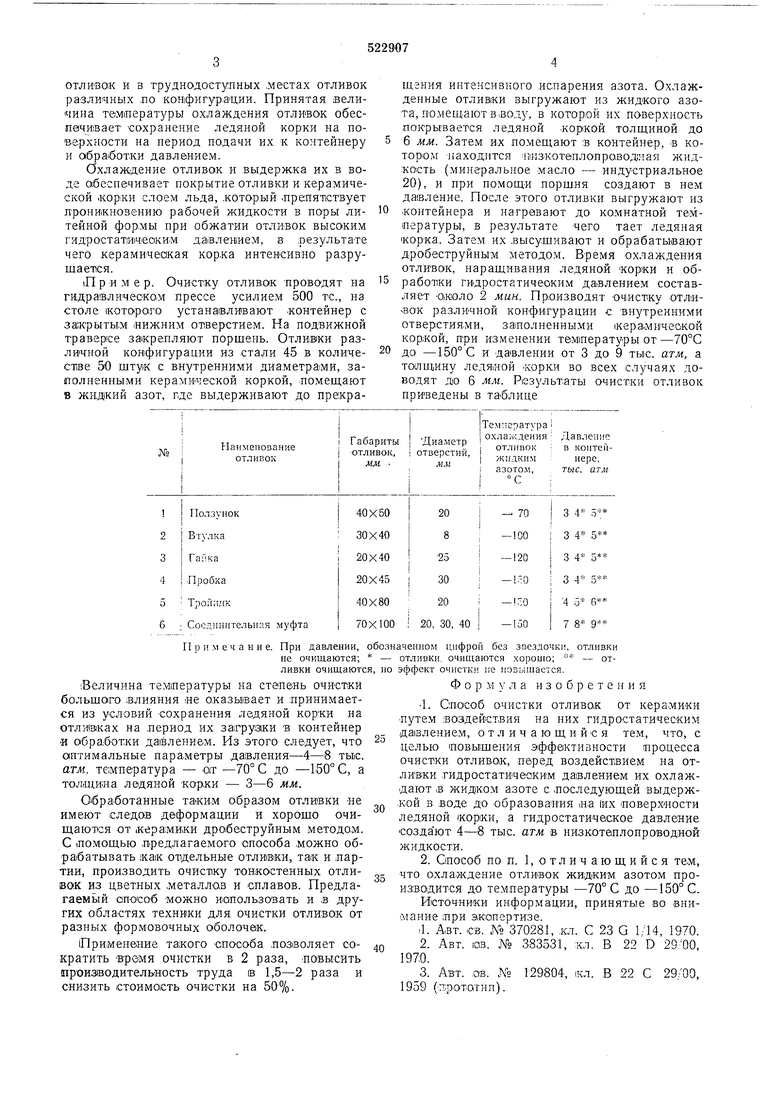

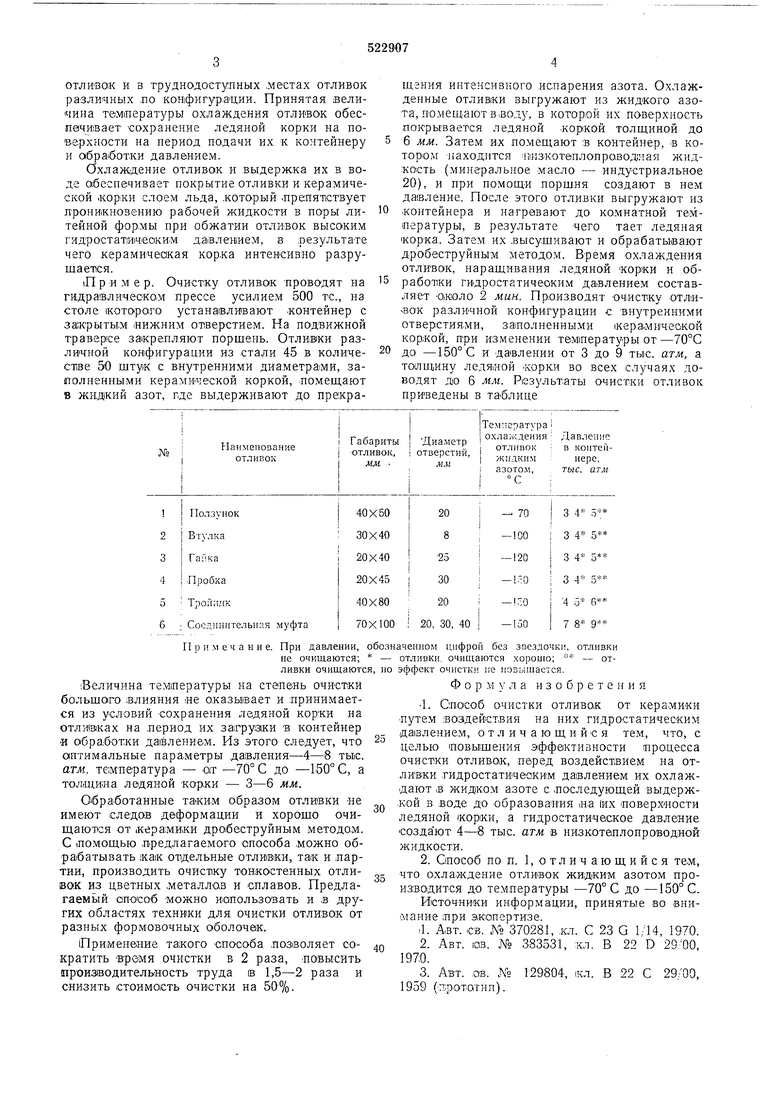

|П р и м е р. Очистку отливок проводят на гидравлическом прессе усилием 500 тс., на столе iKOTOporo устанавливают .контейнер с заисрыты.м .нижним отверстием. На подвижной траверсе закрепляют поршень. Отлввки различной конфигурации из стали 45 в количестве 50 штук с внутренними диаметрами, заполненными керамической коркой, ломеш;ают в жидкий азот, где выдерживают до прекращения интенсивного испарения азота. Охлажденные отливки выгружают из жидкого азота, помещ-ают выводу, в которой их поверхность покрывается ледяной .коркой толшиной до 6 мм. Затем их помешают :в контейнер, в котором находится :| ИЗКотеплопровод1ная жидкость (минеральное масло - индустриальное 20), и при помощи поршня создают в нем давление. После этого отливки выгружают из .контейнера и нагревают до комнатной температуры, в результате чего тает ледяная |корка. Затем их .высушивают и обрабатывают дробеструйным методом. Время охлаждения отливок, нараш,ивания ледяной «орки и обработ1ки гидростатичеоким давлением составляет о.коло 2 мин. Производят очистку отлй-вок различной конфигурации с внутренними отверстия.ми, заполненными 1керамичеокой коркой, при изменении темтературы от-70°С до -150° С и давлении от 3 до 9 тыс. атм, а тошп1,ину ледя1ной корки во всех случаях доводят до 6 мм. Результаты очистки отливок приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отливок от керамики | 1977 |

|

SU650717A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЧНЫХ ОТЛИВОК | 2012 |

|

RU2579841C2 |

| СПОСОБ ОЧИСТКИ ТОЧНЫХ ОТЛИВОК ОТ КЕРАМИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015838C1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1992 |

|

RU2033436C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЧАСТИЦ ЗАЩИЩЕННОГО КАТАЛИЗАТОРА С ПОМОЩЬЮ РАСПЛАВЛЕННОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА | 2010 |

|

RU2528424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| Способ получения армированных отливок жидкой штамповкой | 1986 |

|

SU1397167A1 |

Авторы

Даты

1976-07-30—Публикация

1975-05-04—Подача