1

Изобретение относится к области производства супер-, ультра- и микротонкого волокна из стекла и основных горных пород (базальта, диабаза и др.) способом раздува первичных волокон струей высокотемпературных продуктов сгорания топлива, преимущественно газовоздушной смеси.

Известны устройства для получения супертонкого стеклянного волокна, имеющие камеру сгорания газовоздушной смеси, вытягивающий механизм для подачи первичных волокон и сопло для создания плоской струи продуктов сгорания, в которой первичные волокна преобразуются в супертонкое волокно 1,2.

Недостатком известных устройств является резкое падение температуры и скорости струи и продуктов сгорания после сопла на участке небольшой длины из-за эжектирования струей окружающего воздуха, вследствие чего процесс волокнообразования заканчивается раньше и элементарные волокна получаются более толстыми, чем это могло быть при более длительном волокнообразовании. Для уменьшения толщины элементарных волокон до заданной производится уменьпдение -толщины первичных волокон, т. е. снижение производительности установки.

Наиболее близким к данному изобретению является устройство для получения супертонного волокна раздувом первичных волокон, содержащее камеру сгорания, вытягиваюнгий механизм и сопло 3. Однако невозможность уменьшения диаметра элементарных волокон

без снижения производительности является недостатком такого устройства.

Предлагаемое устройство предназначено для уменьшения диаметра элементарных волокон и увеличения производительности, путем более постепенного уменьшения температуры и скорости струи и удлинения участка волокнообразования.

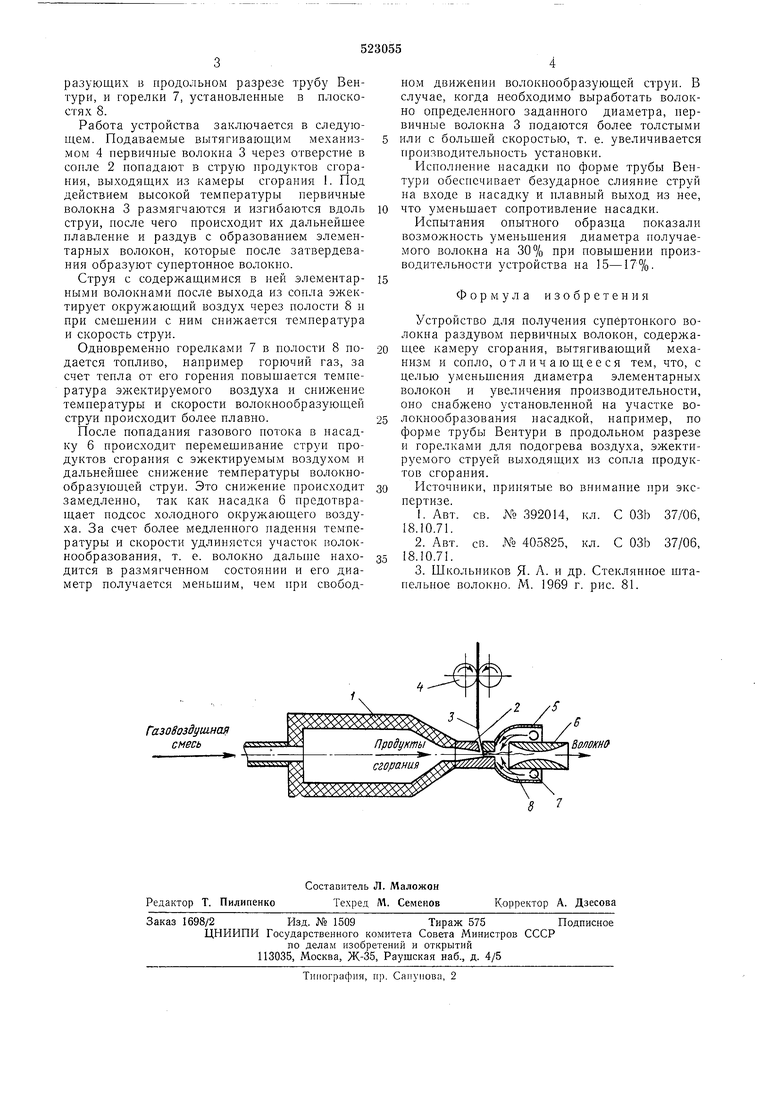

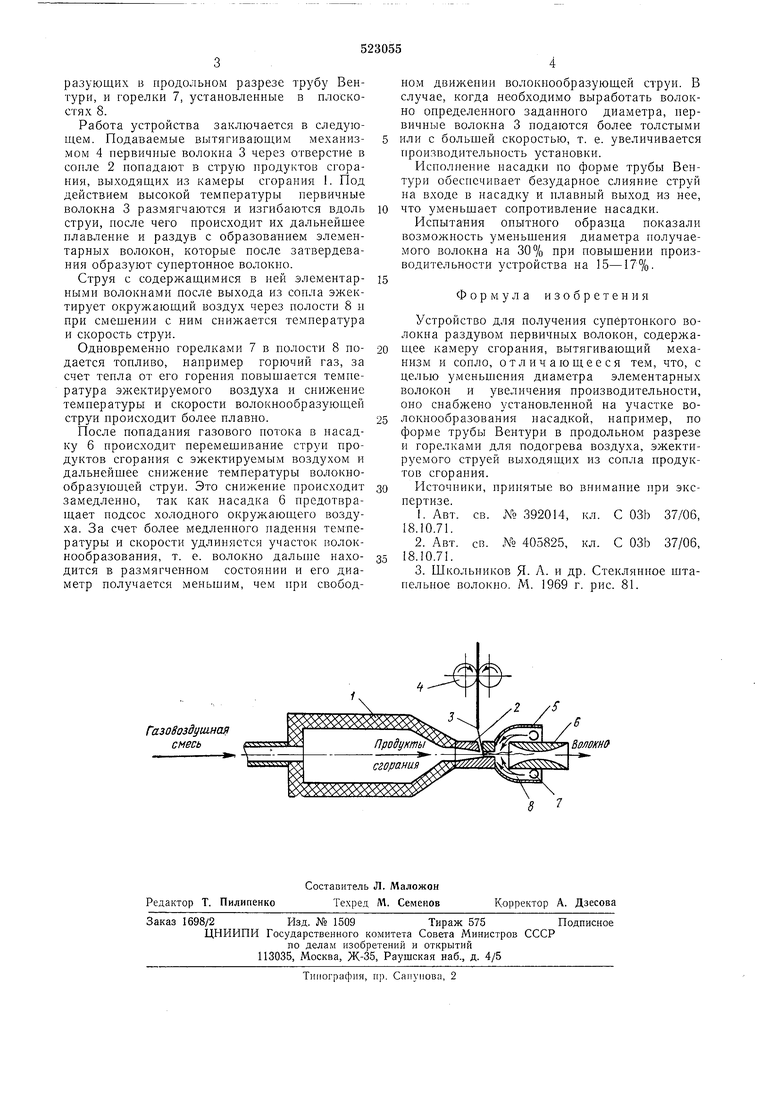

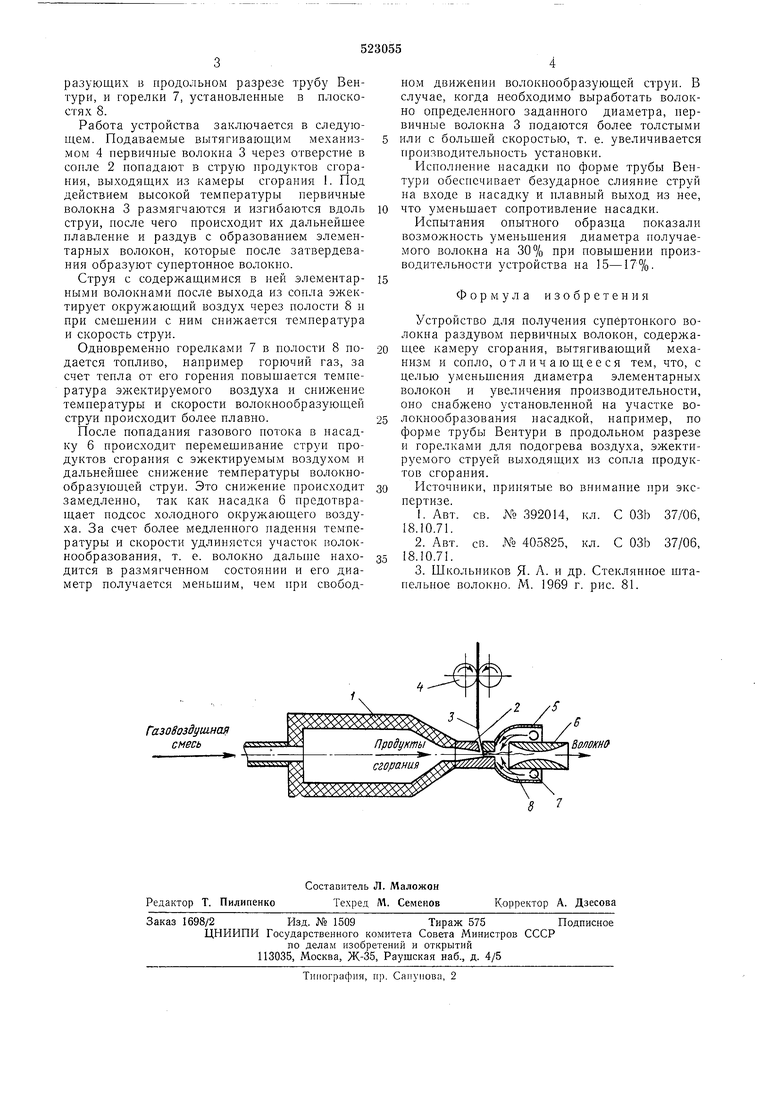

Это достигается тем, что устройство снабжено установленной на участке волокнообразования насадкой, например, по форме трубы Вентури в продольном разрезе и горелками для подогрева воздуха, эжектируемого струей, выходящих из сопла продуктов сгорания. На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство имеет камеру сгорания 1 для получения высокотемпературного энергоносителя, сопло 2 для создания скоростной плоской струи энергоносителя, имеющее отверстие для ввода в струю первичных волокон 3, подаваемых вытягивающим механизмом 4 из фильерного питателя. К выходному концу сопла 2 примыкает кожух 5, внутри которого размещены насадка 6, выполненная, например, из двух водоохлаждаемых пластин, образующих в продольном разрезе трубу Вентури, и горелки 7, установленные в плоскостях 8.

Работа устройства заключается в следующем. Подаваемые вытягивающим механизмом 4 первичные волокна 3 через отверстие в сонле 2 попадают в струю продуктов сгорания, выходящих из камеры сгорания 1. Под действием высокой температуры первичные волокна 3 размягчаются и изгибаются вдоль струи, после чего происходит их дальнейшее плавление и раздув с образованием элементарных волокон, которые после затвердевапия образуют супертопное волокпо.

Струя с содержащимися в ней элементарными волокнами после выхода из сопла эжектирует окружающий воздух через полости 8 и при смещении с ним снижается температура и скорость струи.

Одновременно горелками 7 в полости 8 подается топливо, например горючий газ, за счет тепла от его горения повыщается температура эжектируемого воздуха и снил.ение температуры и скорости волокнообразующей струи происходит более плавно.

После попадания газового потока в насадку 6 происходит перемещивапие струн продуктов сгорания с эжектируемым воздухом и дальнейшее снижение температуры волокнообразуюп;ей струи. Это снижение происходит замедленно, так как насадка 6 предотвращает подсос холодного окружающего воздуха. За счет более медленного падення температуры и скорости удлиняется участок полокнообразования, т. е. волокно дальнее находится в размягченном состоянии и его диаметр получается меньшим, чем при свободном движении волокнообразующей струи. В случае, когда необходимо выработать волокно определенного заданного диаметра, первичные волокна 3 подаются более толстыми или с большей скоростью, т. е. увеличивается производительность установки.

Исполнение насадки по форме трубы Вентури обеспечивает безударное слияние струй на входе в насадку и нлавный выход из нее, что уменьшает сопротивление насадки.

Испытания опытного образца показали возможность уменьшения диаметра получаемого волокна на 30% при повышении производительности устройства на 15-17%.

Формула изобретения

Устройство для получения супертонкого волокна раздувом первичных волокон, содержащее камеру сгорания, вытягивающий механизм и сопло, отличающееся тем, что, с целью уменьшения диаметра элементарных волокон и увеличения производительности, оно снабжено установленной на участке волокнообразования насадкой, например, по форме трубы Вентури в продольном разрезе и горелками для подогрева воздуха, эжектнруемого струей выходящих из сопла продуктов сгорания.

Источники, принятые во внимание при экспертизе.

1.Авт. св. NO 392014, кл. С ОЗЬ 37/06, 18.10.71.

2.Авт. св. N° 405825, кл. С ОЗЬ 37/06, 18.10.71.

3.Школьников Я. А. и др. Стеклянное штапельное волокно. М. 1969 г. рис. 81.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздува первичных волокон | 1982 |

|

SU1070122A1 |

| Способ получения супертонкого волокна | 1985 |

|

SU1315398A1 |

| Способ получения волокна из расплава | 1975 |

|

SU574406A1 |

| Устройство для производства волокна из стекла и минеральных расплавов | 1978 |

|

SU753801A1 |

| Устройство для изготовления стекловолокна | 1974 |

|

SU523054A1 |

| Камера сгорания для производства супертонкого волокна | 1977 |

|

SU653225A1 |

| Устройство для раздува первичных волокон | 1982 |

|

SU1106793A1 |

| Сопло для раздува первичных волокон | 1987 |

|

SU1444312A2 |

| Устройство для получения супертонкого волокна из минеральных растворов | 1975 |

|

SU548577A1 |

| Способ производства штапельного супертонкого волокна | 1974 |

|

SU536130A1 |

ГазоВоздушная смесь

Авторы

Даты

1976-07-30—Публикация

1974-07-25—Подача