1

Изобретение относится к производству волокон, например, штапельных, раздувом из расплавов минеральных масс.

Известен способ получения волокна раздувом первичных волокон высокоскоростным потоком продуктов сгорания топлива 1.

Такой способ применяется для раздува минеральных масс разнообразного состава и свойств, в частности, является единственным способом, при помощи которого получают базальтовое супертонкое волокно, т. е. волокно с повышенной температурной стойкостью.

Однако такой способ имеет низкую производительность и высокую энергоемкость.

Известен также вертикальный раздув воздухом расплава, истекаюш,его струями из фильеры большого диаметра 2.

Этот способ устраняет недостатки предыдущего способа; значительно увеличивается производительность, уменьшается энергоемкость, т. е. осуществляется непосредственное превращение в волокно раснлава, без промежуточного фазового перехода из жидкого состояния в твердое и обратно, но значительно ухудшается качество волокна.

Наиболее близким к изобретению решением является способ получения волокна продувкой через слой расплава, находящийся на поверхности в виде тонкой пленкн, газообразного энергоносителя, подаваемого воздуходувкой через форсунки, отверстия которых располол ены в слое расплава 3.

Недостаток известного способа заключается в невысоком качестве получаемого волокна (разнотолщинность, неволокнистые включения).

Цель изобретения - иовышенне качества волокна н уменьшение его диаметра.

Достигается это формированием пленкн прерывистой в ионеречном сеченни и повторным ее раздувом дополнительным потоком энергоносителя, сходящимся с основным высокоскоростным потоком горячего энергоносителя, раздувающим сформованную из расплава пленку.

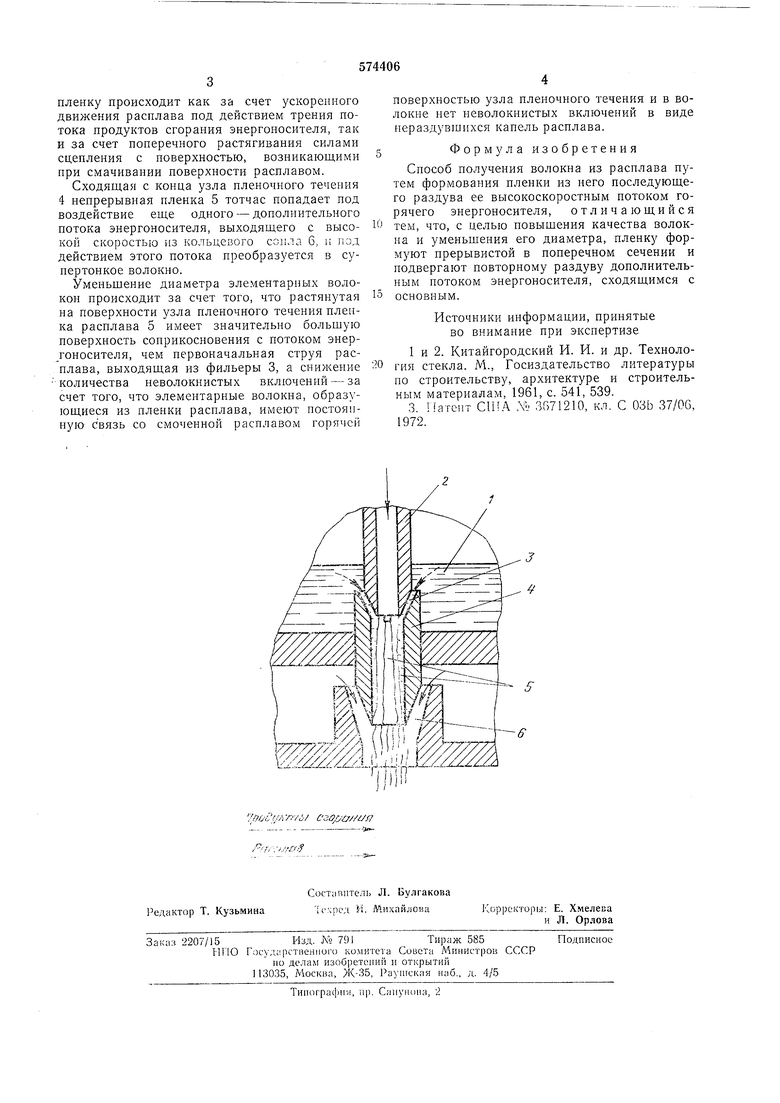

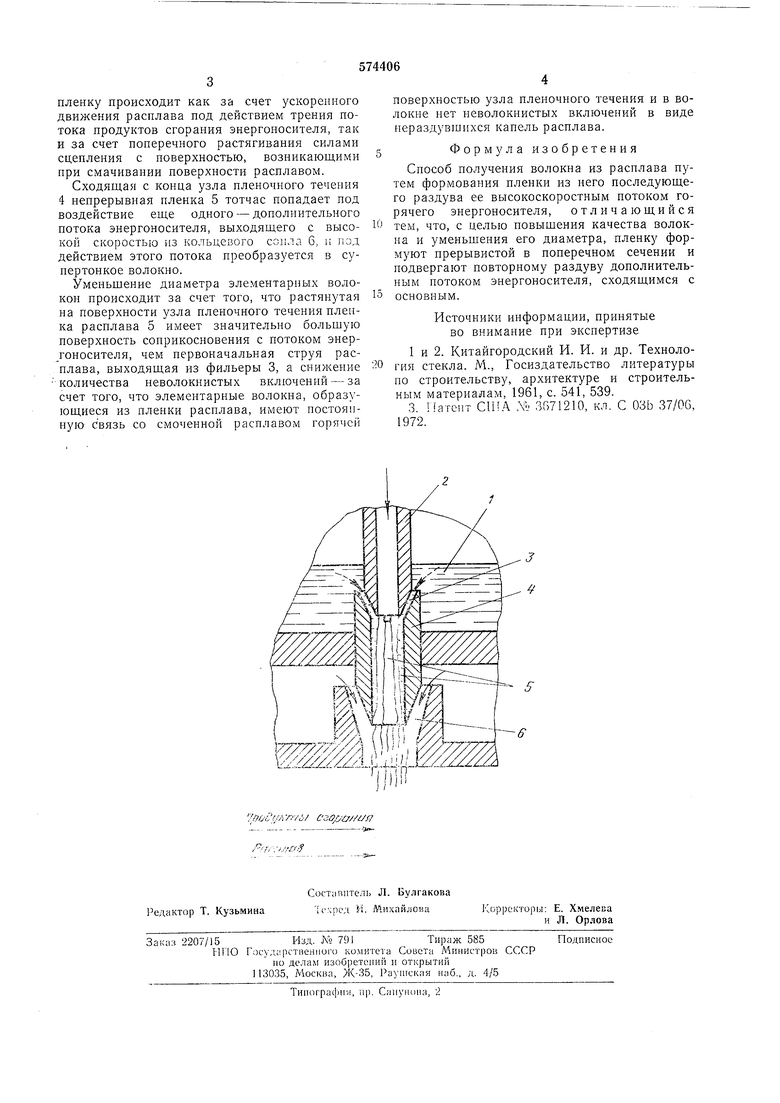

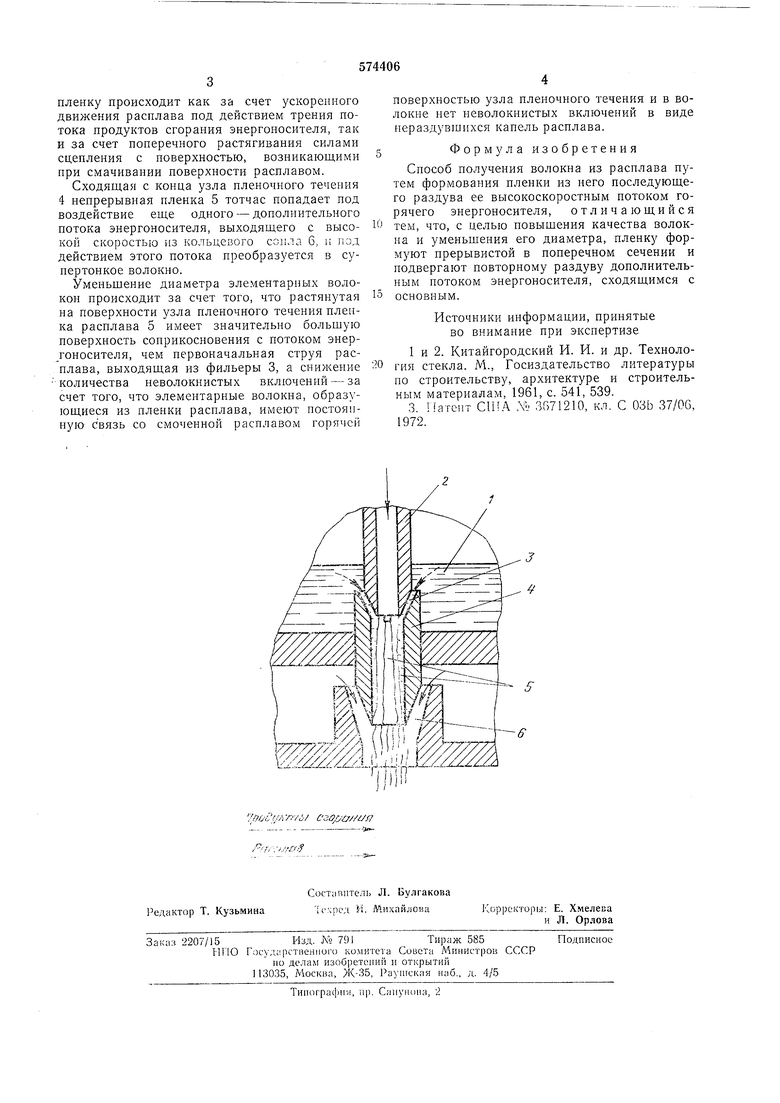

Устройство для осуществления предлагаемого способа показано на чертеже.

Устройство содержит выработочную часть печи или фидер 1, центральное сопло 2, фнльеры 3, узел 4 пленочного течения, пленку 5 расплава и кольцевое сопло 6.

Находящийся в выработочной части печи или фидере расплав поступает иод действием гидростатического напора в фильеры 3, выходящие из них струн направляют на горячую твердую поверхность узла пленочного течения расширяющимся потоком продуктов сгорания, выходяидих из центрального сопла 2. На этой поверхности образуется текущая пленка расплава. Растягнвание раснлава в

пленку происходит как за счет ускоренного движения расплава под действием трения потока продуктов сгорания энергоносителя, так и за счет поперечного растягивания силами сцепления с поверхностью, возникающими при смачивании поверхности расплавом.

Сходящая с конца узла пленочного течения 4 непрерывная пленка 5 тотчас попадает под воздействие еще одного - дополнительного потока энергоносителя, выходящего с высокой скоростью из кольцевого сопла 6, и под действием этого потока преобразуется в супертонкое волокно.

Уменьщеиие диаметра элементарных волокон происходит за счет того, что растянутая на поверхности узла пленочного течения пленка расплава 5 имеет значительно больщую поверхпость соприкосновения с потоком энер гоносителя, чем нервопачальиая струя расплава, выходящая из фильеры 3, а снижение количества неволокнистых включений - за счет того, что элементарные волокна, образующиеся из пленки расилава, имеют ностояпную связь со смоченной расплавом горячей

поверхностью узла пленочного течения и в волокне нет неволокнистых включений в виде нераздувшихся капель расплава.

Формула изобретения

Способ получения волокна из расплава путем формования пленки из него последующего раздува ее высокоскоростным потоком горячего энергоносителя, отличающийся

тем, что, с целью повыщения качества волокна и уменьшения его диаметра, пленку формуют прерывистой в поперечном сечении и подвергают повторному раздуву дополнительным потоком энергоносителя, сходящимся с

основным.

Источники информации, принятые во внимание при экспертизе

1 и 2. Китайгородский И. И. и др. Техиология стекла. М., Госиздательство литературы но строительству, архитектуре и строительным материалам, 1961, с. 541, 539.

3. Патент США .1 ЗГ)71210, кл. С ОЗЬ 37/OG, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства волокна из стекла и минеральных расплавов | 1978 |

|

SU753801A1 |

| Устройство для получения минерального волокна из расплава | 1978 |

|

SU785252A1 |

| Устройство для получения волокна | 1978 |

|

SU727584A1 |

| Способ производства штапельного супертонкого волокна | 1974 |

|

SU536130A1 |

| Устройство для получения супертонкого волокна из минеральных растворов | 1975 |

|

SU548577A1 |

| Дутьевое устройство для получения волокна вертикальным раздувом | 1975 |

|

SU542734A1 |

| Устройство для получения минерального волокна из расплавов | 1975 |

|

SU791668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| Способ получения волокна из стекла и горных пород | 1980 |

|

SU967971A1 |

Авторы

Даты

1977-09-30—Публикация

1975-02-11—Подача