изобретение относится к производству стеклянного волокна, в частности к технологии получения супертонкого волокна из тугоплавких стекол.

Цель изобретения - снижение расхода топлива и кислорода.

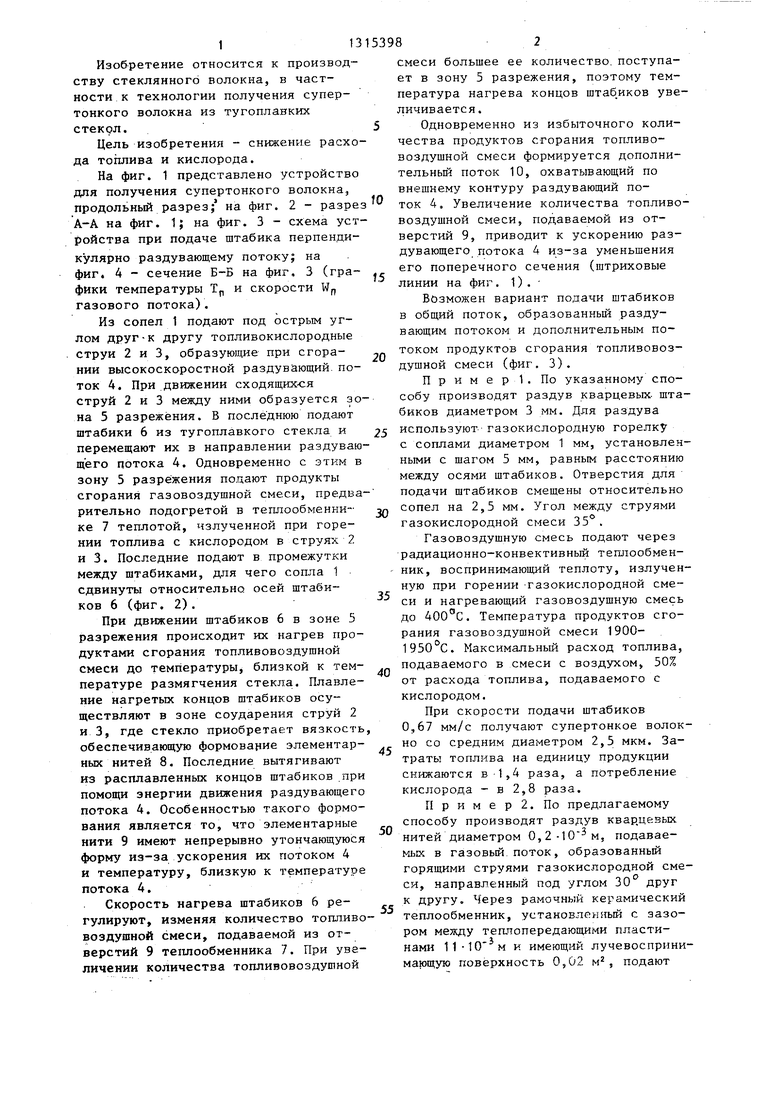

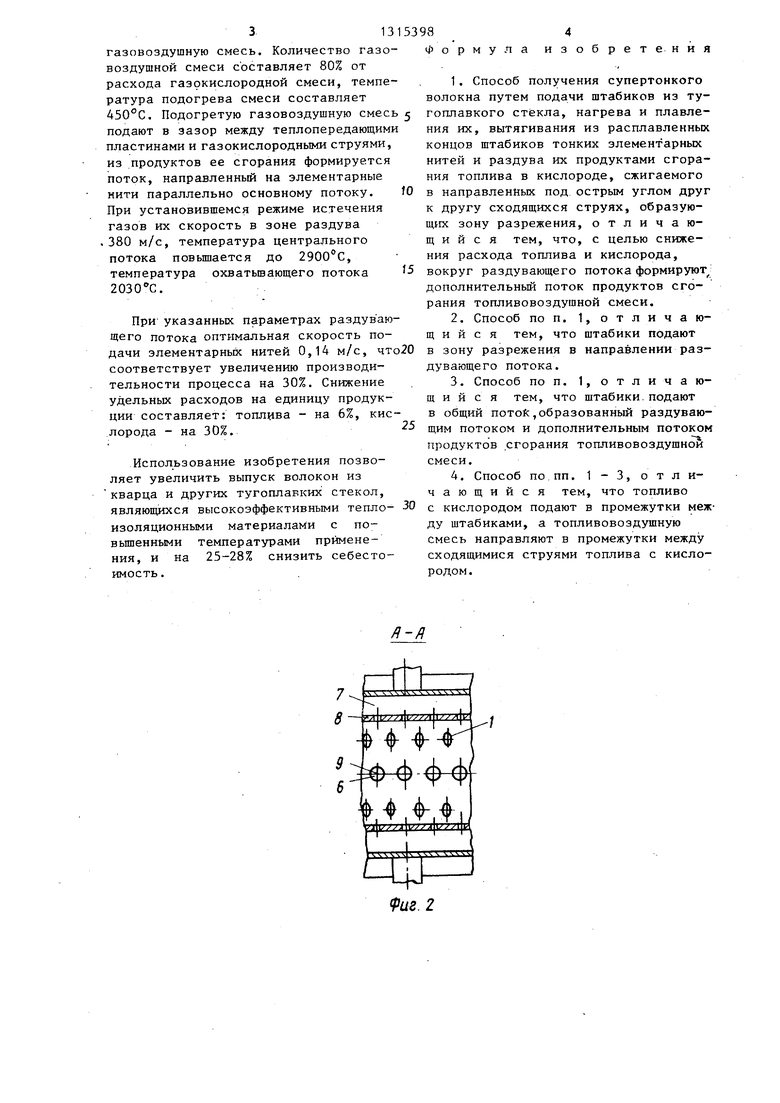

На фиг. 1 представлено устройство для получения супертонкого волокна, продольный разрез; на фиг. 2 - разрез

}.5

20

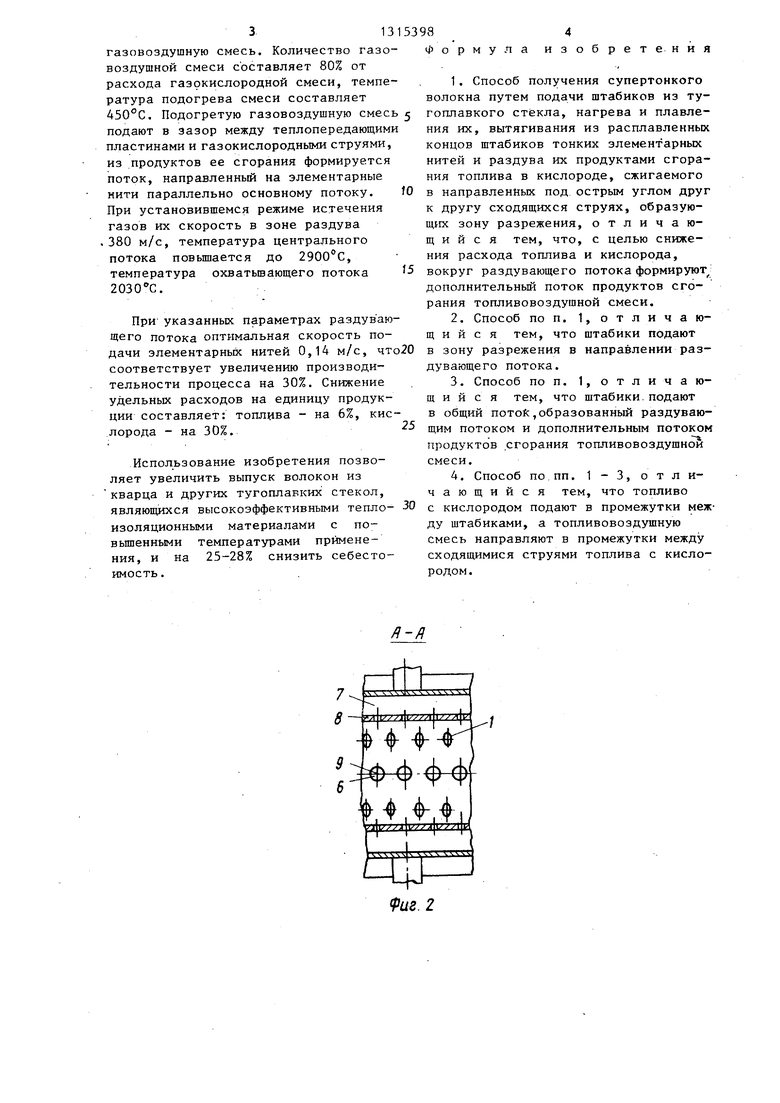

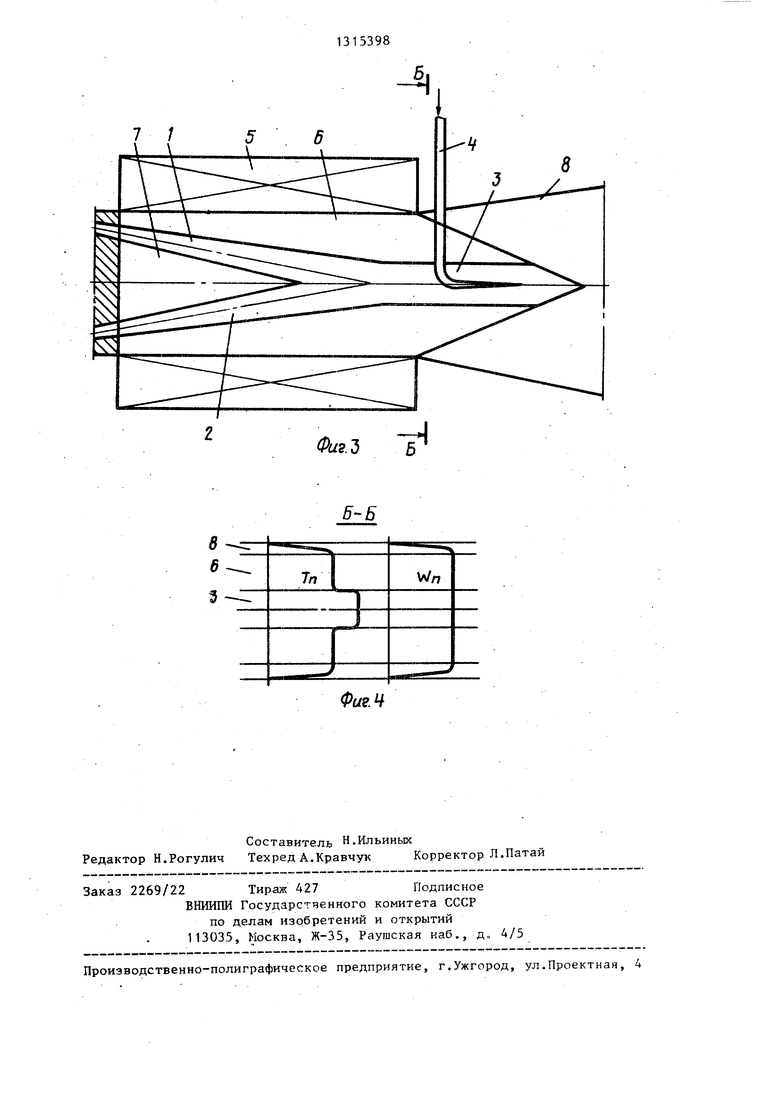

А-А на фиг. 1; на фиг. 3 - схема устройства при подаче штабика перпендикулярно раздувающему потоку| на фиг. 4 - сечение Б-Б на фиг. 3 (графики температуры Тр и скорости W,, газового потока).

Из сопел 1 подают под острым углом друг - к другу топливокислородные струи 2 и 3, образующие при сгорании высокоскоростной раздувающий, поток 4. При движении сходящих-ся струй 2 и 3 между ними образуется зона 5 разрежения. В последнюю подает штабики 6 из тугоплавкого стекла и 25 перемещают их в направлении раздувающего потока 4. Одновременно с этим в зону 5 разрежения подают продукты сгорания газовоздушной смеси, предва- рительно подогретой в теплообменни- JQ ке 7 теплотой, излученной при горении топлива с кислородом в струях 2 и 3. Последние подают в промежутки между штабиками, для чего сопла 1 сдвинуты относительно осей штаби- ков 6 (фиг. 2).

При движении штабиков 6 в зоне 5 разрежения происходит их нагрев продуктами сгорания топливовоздушной смеси до температуры, близкой к температуре размягчения стекла. Плавление нагретых концов штабиков осуществляют в зоне соударения струй 2 и 3, где стекло приобретает вязкость, обеспечивающую формование элементарных нитей 8. Последние вытягивают из расплавленных концов штабиков .при помощи энергии движения раздувающего потока 4. Особенностью такого формования является то, что элементарные нити 9 имеют непрерывно утончающуюся форму из-за ускорения их потоком 4 и температуру, близкую к температуре потока 4.

Скорость нагрева штабиков 6 ре35

40

45

50

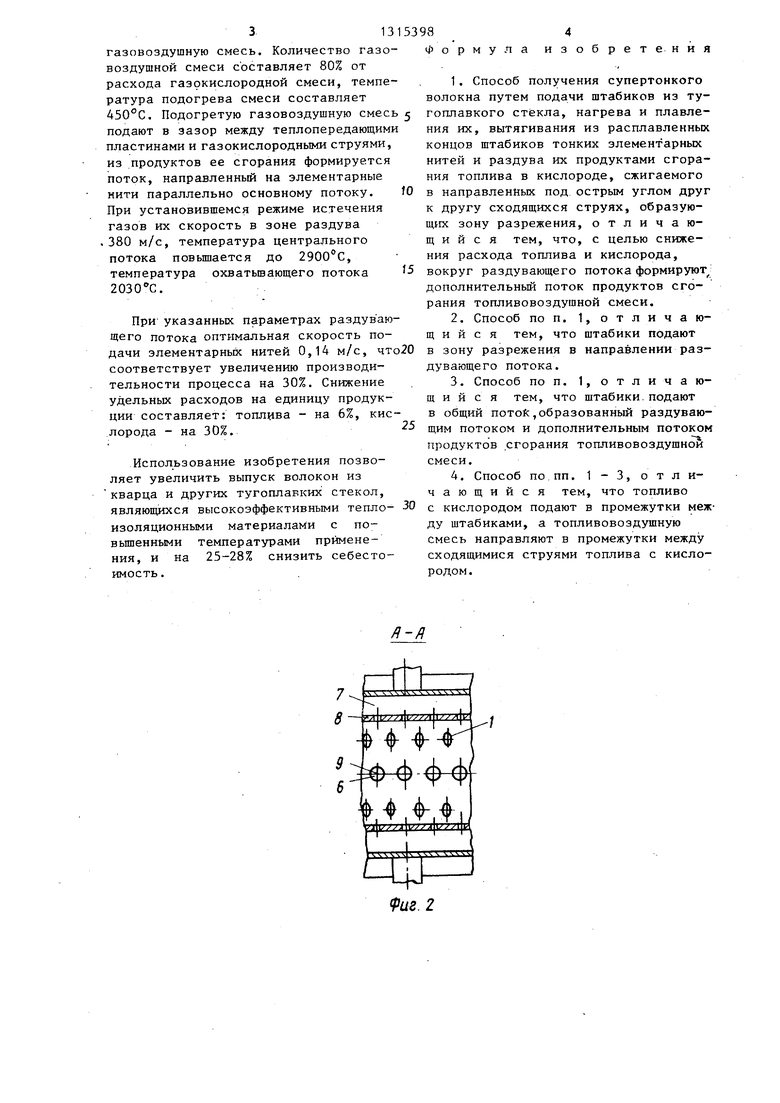

Одновременно из избыточного количества продуктов сгорания топливо- воздушной смеси формируется дополнительный поток 10, охватывающий по внешнему контуру раздувающий поток 4. Увеличение количества топливо- воздушной смеси, подаваемой из отверстий 9, приводит к ускорению раздувающего потока 4 из-за уменьшения его поперечного сечения (штриховые линии на фиг. 1). Возможен вариант подачи штабиков в общий поток, образованньй раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушной смеси (фиг. 3).

Пример. По указанному способу производят раздув кварцевых, штабиков диаметром 3 мм. Для раздува используют-газокислородную горелку с соплами диаметром 1 мм, установленными с шагом 5 мм, равным расстоянию между осями штабиков. Отверстия для подачи штабиков смещены относительно сопел на 2,5 мм. Угол между струями газокислородной смеси 35°.

Газовоздушную смесь подают через радиационно-конвективный теплообменник, воспринимаюш;ий теплоту, излученную при горении -газокислородной смеси и нагревающий газовоздушную смесь до 400 С. Температура продуктов сгорания газовоздушной смеси 1900- 1950 С. Максимальный расход топлива, подаваемого в смеси с воздухом, 50% от расхода топлива, подаваемого с кислородом.

При скорости подачи штабиков 0,67 мм/с получают супертонкое волокно со средним диаметром 2,5 мкм. Затраты топлива на единицу продукции снижаются в-1,4 раза, а потребление кислорода - в 2,8 раза.

П р и м е р 2. По предлагаемому способу производят раздув квар.цевых нитей диаметром 0,2-10 м, подавае- MiiK в газовый поток, образованньй горящими струями газокислородной смеси, направленный под углом ЗО друг к другу. Через рамочный керамический

гулируют, изменяя количество топливо-теплообменник, установленньй с зазовоздушной смеси, подаваемой из от-ром между теплопередающими пластиверстий 9 теплообменника 7. При уве-нами 11-10 ми имеющий лучевосприниличении количества топливовоздушноймающую поверхность 0,02 м, подают

.5

0

5 Q

5

0

5

0

смеси большее ее количество, поступает в зону 5 разрежения, поэтому температура нагрева концов штаб.иков увеличивается.

Одновременно из избыточного количества продуктов сгорания топливо- воздушной смеси формируется дополнительный поток 10, охватывающий по внешнему контуру раздувающий поток 4. Увеличение количества топливо- воздушной смеси, подаваемой из отверстий 9, приводит к ускорению раздувающего потока 4 из-за уменьшения его поперечного сечения (штриховые линии на фиг. 1). Возможен вариант подачи штабиков в общий поток, образованньй раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушной смеси (фиг. 3).

Пример. По указанному способу производят раздув кварцевых, штабиков диаметром 3 мм. Для раздува используют-газокислородную горелку с соплами диаметром 1 мм, установленными с шагом 5 мм, равным расстоянию между осями штабиков. Отверстия для подачи штабиков смещены относительно сопел на 2,5 мм. Угол между струями газокислородной смеси 35°.

Газовоздушную смесь подают через радиационно-конвективный теплообменник, воспринимаюш;ий теплоту, излученную при горении -газокислородной смеси и нагревающий газовоздушную смесь до 400 С. Температура продуктов сгорания газовоздушной смеси 1900- 1950 С. Максимальный расход топлива, подаваемого в смеси с воздухом, 50% от расхода топлива, подаваемого с кислородом.

При скорости подачи штабиков 0,67 мм/с получают супертонкое волокно со средним диаметром 2,5 мкм. Затраты топлива на единицу продукции снижаются в-1,4 раза, а потребление кислорода - в 2,8 раза.

П р и м е р 2. По предлагаемому способу производят раздув квар.цевых нитей диаметром 0,2-10 м, подавае- MiiK в газовый поток, образованньй горящими струями газокислородной смеси, направленный под углом ЗО друг к другу. Через рамочный керамический

313

газовоздушную смесь. Количество газо- воздушной смеси составляет 80% от расхода газокислородной смеси, температура подогрева смеси составляет 450°С. Подогретую газовоздушную смесь подают в зазор между теплопередающими пластинами и газокислородными струями, из продуктов ее сгорания формируется поток, направленный на элементарные нити параллельно основному потоку. При установившемся режиме истечения газов их скорость в зоне раздува ,380 м/с, температура центрального потока повышается до 2900°С, температура охватьшающего потока .

При указанных параметрах раздувающего потока оптимальная скорость по

дачи элементарньк нитей 0,14 м/с, что20 в зону разрежения в направлении разсоответствует увеличению производительности процесса на 30%. Снижение удельных расходов на единицу продукции составляет: топлива - на 6%, кислорода - на 30%.

Использование изобретения позволяет увеличить выпуск волокон из кварца и других тугоплавких стекол.

25

дувающего потока.

3.Способ по п. 1, отличающийся тем, что штабики.подают

в общий noTofc,образованный раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушнои смеси.

4.Способ ПС пп. 1 - 3, отличающийся тем, что топливо

являющихся высокоэффективными тепло- -30 с кислородом подают в промежутки межизоляционными материалами с по- вьшзенными температурами применения, и на 25-28% снизить себестоимость.

р м у л а

4 зоб

р е т е н и я

1.Способ получения супертонкого волокна путем подачи штабиков из тугоплавкого стёкла, нагрева и плавления их, вытягивания из расплавленньк концов штабиков тонких элементарных нитей и раздува их продуктами сгорания топлива в кислороде, сжигаемого в направленных под острым углом друг к другу сходящихся струях, образую- Щ1ГК зону разрежения, отличающийся тем, что, с целью снижения расхода топлива и кислорода, вокруг раздувающего потока формируют дополнительный поток продуктов сгорания топливовоздушной смеси.

2.Способ по п. 1, отличающийся тем, что штабики подают

5

дувающего потока.

3.Способ по п. 1, отличающийся тем, что штабики.подают

в общий noTofc,образованный раздувающим потоком и дополнительным потоком продуктов сгорания топливовоздушнои смеси.

4.Способ ПС пп. 1 - 3, отличающийся тем, что топливо

ду штабиками, а топливовоздушную смесь направляют в промежутки между сходящимися струями топлива с кислородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапельного волокна из тугоплавких стекол | 1985 |

|

SU1316982A1 |

| Устройство для раздува первичных волокон | 1982 |

|

SU1070122A1 |

| Устройство для получения минерального волокна из расплава | 1978 |

|

SU785252A1 |

| Камера сгорания для производства супертонкого волокна | 1990 |

|

SU1730060A1 |

| Устройство для получения супертонкого волокна раздувом первичных волокон | 1974 |

|

SU523055A1 |

| Устройство для раздува первичных волокон | 1982 |

|

SU1106793A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Способ получения волокна из стекла и горных пород | 1980 |

|

SU967971A1 |

| Устройство для получения штапельного волокна из расплава | 1982 |

|

SU1021661A1 |

| Дутьевая головка к фильерному питателю | 1987 |

|

SU1435552A1 |

Изобретение относится к производству стеклянного волокна, в частности к технологии получения супертонкого волокна из тугоплавких стекол. Изобретение направлено на снижение расхода топлива и кислорода. Из сопел 1 подают под острым углом друг к другу топливокислородные струи 2 и 3, образующие при сгорании высокоскоростной раздувающий поток 4. При движении сходящихся струй 2 и 3 между ними образуется зона разрежения 5. Б зону разрежения 5 подают штабики 6 из тугоплавкого стекла и перемещают их в направлении раздувающего потока 4. Одновременно с этим в зону разрежения 5 подают продукты сгорания газовоздушной смеси, предварительно подогретой в теплообменнике 7 теплотой, излученной при горении топлива с кислородом в струях 2 и 3. Топливокислородные струи 2 и 3 подают в промежутки между штабйками, для че- -го сопла 1 сдвинуты относительно осей штабиков. Возможен вариант подачи штабиков в общий поток, образованный раздувающим потоком и дополнительным потоком продуктов сгорания топлиБОВоздушной смеси. 3 Э.п. ф-лы, 4 ил. i (Л со сд со ) 00 fut.1

fpue. 2

7 ;

Фи.Ч

| Школьников Я.А | |||

| и др | |||

| Стеклянное штапельное волокно | |||

| - М.: Химия, 1969, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Технологическая линия для получения супертонкого волокна | 1981 |

|

SU992440A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения супертонкого волокна из стержней термопластичного материала | 1981 |

|

SU992441A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-06-07—Публикация

1985-06-13—Подача