1

Изобретение относится « нроизводству штапельных волокон, в частности, из расплавов минеральных масс.

Известно устройство для получения супертонкого волокна из минеральных расплавов, содержащее камеры сгорания с соплами раздува, промежуточное сопло с конфузорньш вводом и выходным каналом и плавильную печь .

Недостатками пвзестного устройства являются низкая производительность получения супертонкого волокна вследствие малой поверхности соприкосновения первичных струй расплава с потоком раздува и значительные энергозатраты из-за необходимости промежуточного охлаждения первичных волокон перед подачей их к соплам раздува.

Цель изобретения - увел1 чить поверхность со-прикосновеиия первичных струй расплава с ПОТОКОМ раздува.

Это достигается тем, что промежуточное сопло имеет продольные каналы, расположенные на рабочей поверхности конфузорного ввода, и установлено в корпусе плавильной иечи между камерами сгорания таким образом, что сопло раздува одной из камер сгорания входит В его конфузорньш ввод и образует с продольными каналами последнего фильеры для минерального расплава, а выходной канал нромежуточпого сопла входит в сопло раздува другой камеры сгорания, образуя кольцевой зазор для потока продуктов сгорания.

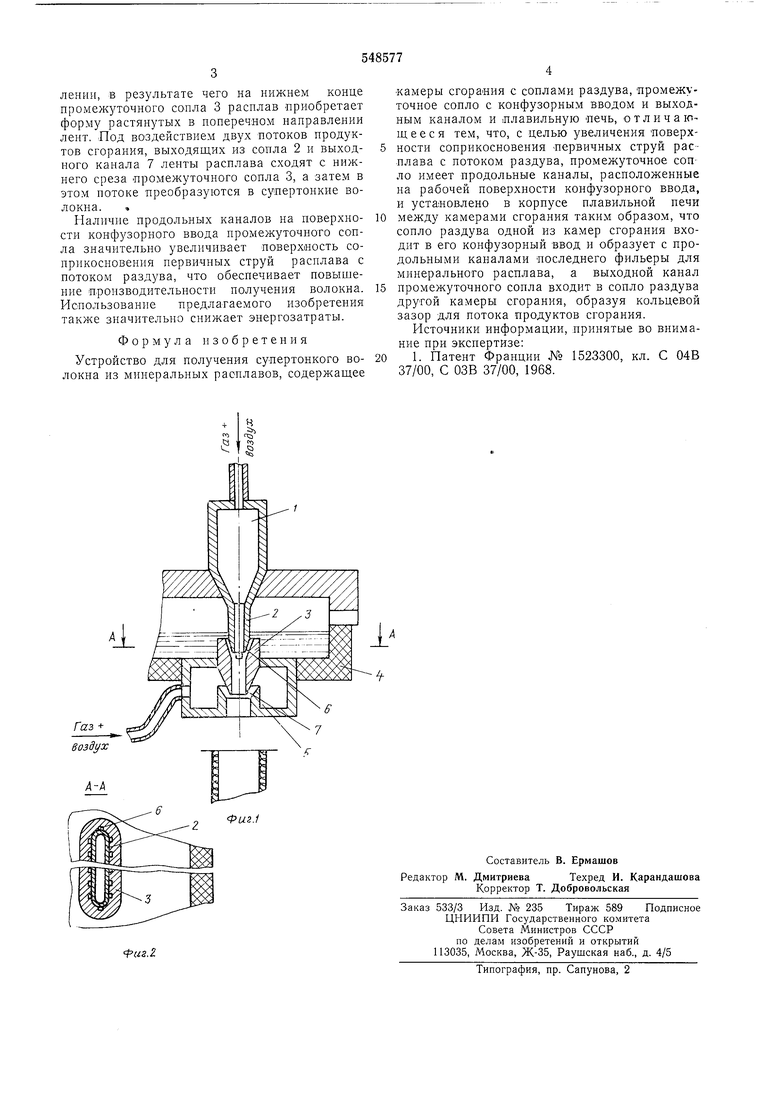

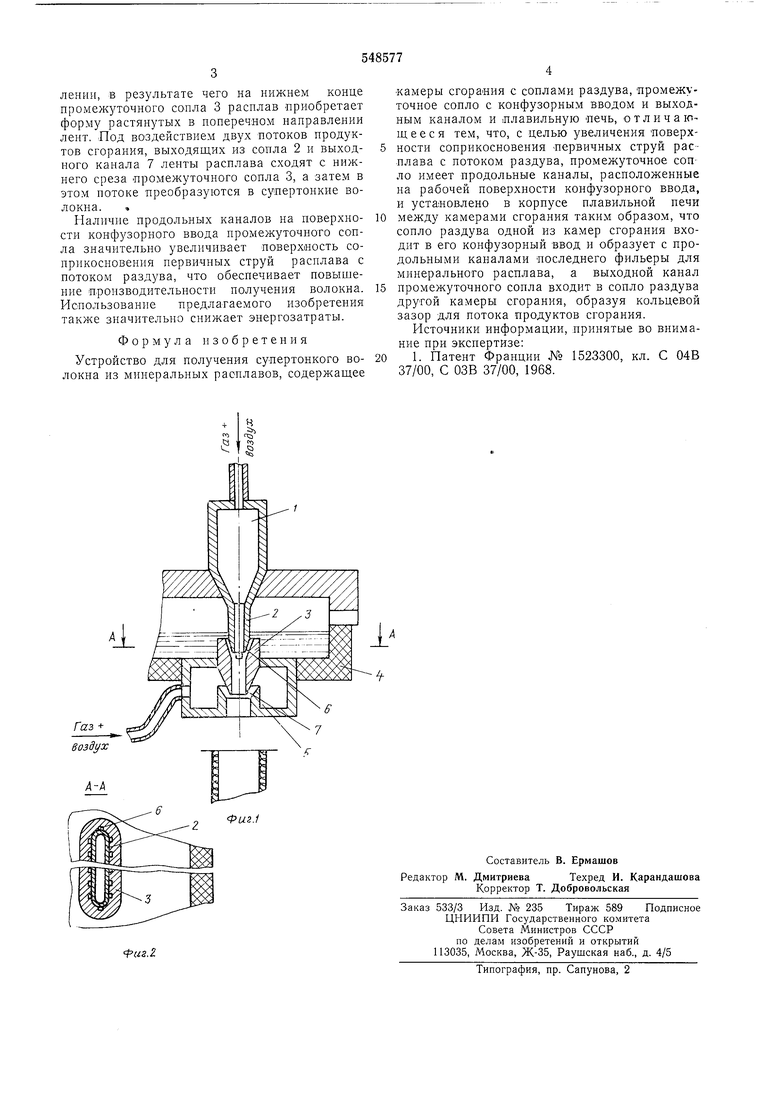

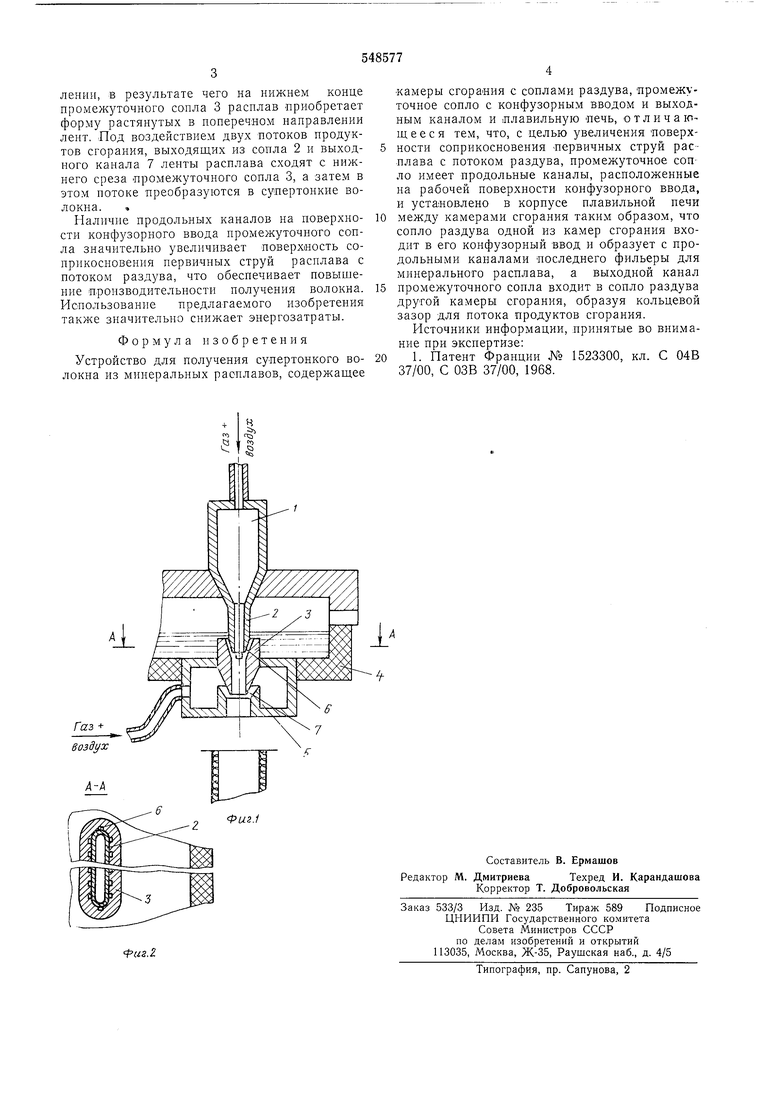

На фиг. 1 изображено, предлагаемое устройство, общий вид; на фиг. 2 иоказан разрез по А-А па фиг. 1.

Устройство для полученпя супертонкого волокна из минеральных расплавов содержит верхнюю камеру сгорания 1, заканчивающуюся соплом раздува 2, и 11ромежуточ1 ое сопло 3, выполненное в виде патрубка с конфузорным вводом, «а рабочей поверхности которого расположены продольные каналы. Промежуточное сопло 3 установлено в корпусе плавильной печи 4 мел{ду верхней камерой сгоранпя 1 и нижней камерой сгорания 5 так, что сопло раздува 2 вход)1т в конфузорный ввод п образует с продольными каналами последнего фильеры б для минерального расплава, а выходной канал 7 промежуточного сопла входит в соило раздува нижней камеры 5, образуя кольпевой зазор.

Устройство работает следующим образом.

Находяищйся в корпусе плавильной печн 4 расилав вытекает из фильер 6 иод действием гидростатического напора и движется вниз под действием собствеиного веса и иотока продуктов сгорания, выходящего из верхней камеры 1 через сопло 2. Соприкасаясь с горячей поверхностью промежуточного соила 3, струп расплава растягиваются в поперечном наиран

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокна из расплава | 1975 |

|

SU574406A1 |

| Устройство для производства волокна из стекла и минеральных расплавов | 1978 |

|

SU753801A1 |

| Устройство для получения супертонкогоВОлОКНА из МиНЕРАльНОгО РАСплАВА | 1979 |

|

SU812775A1 |

| Устройство для получения волокна | 1978 |

|

SU727584A1 |

| Устройство для получения супертонкого волокна раздувом первичных волокон | 1974 |

|

SU523055A1 |

| Устройство для получения минерального волокна из расплава | 1978 |

|

SU785252A1 |

| Устройство для получения стекловолокна | 1978 |

|

SU727583A1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Дутьевое устройство для получения волокна | 1983 |

|

SU1135723A1 |

Авторы

Даты

1977-02-28—Публикация

1975-02-11—Подача