Габариты современных топочных устройств под мощными паровыми котлами весьма велики и нередко превышают габариты всей остальной части котельного агрегата.

Чрезмерно большие размеры топок вызываются в большинстве случаев не необходимостью их для обеспечения полноты горения, а требованием снижения температуры газов, покидающих топку, до пределов, обеспечивающих эксплоатационно надежную работу агрегата в отношении шлакования.

Для топлив, характеризующихся легкоплавкой золой, допустимая температура газов, выходящих из топки, лежит ниже 1200° (обычно 1050-1150°).

Достижение такой температуры газа в пределах топочной камеры связано с очень большим развитием экранных поверхностей, а следовательно, площади топочных стен и еще большим ростом объема топки.

Особенно сказывается это обстоятельство при переходе к котлам мощностью 150-200 m/ч и выше, когда, при полностью экранированых топках, охлаждение газов, выходящих из топки, до допустимой температуры вызывает необходимость понижения теплонапряжений топки до 200·103 кал/м3/ч и ниже.

Таким образом, одной из важнейших задач усовершенствования котельных агрегатов следует считать увеличение нагрузок топочного объема по условиям охлаждения газа.

В этом направлении предпринимается ряд мероприятий, оказывающихся либо совершенно не эффективными, либо дающих лишь частичное решение задачи, либо очень сложных для конструктивного осуществления.

Предлагаемый способ улучшения теплоотдачи топлива при случаях сжигания влажных топлив в котельных топках, питаемых угольной пылью из пылеприготовительной установки с пневмосушкой, не только уменьшает размеры топки, но и сильно интенсифицирует работу экранов.

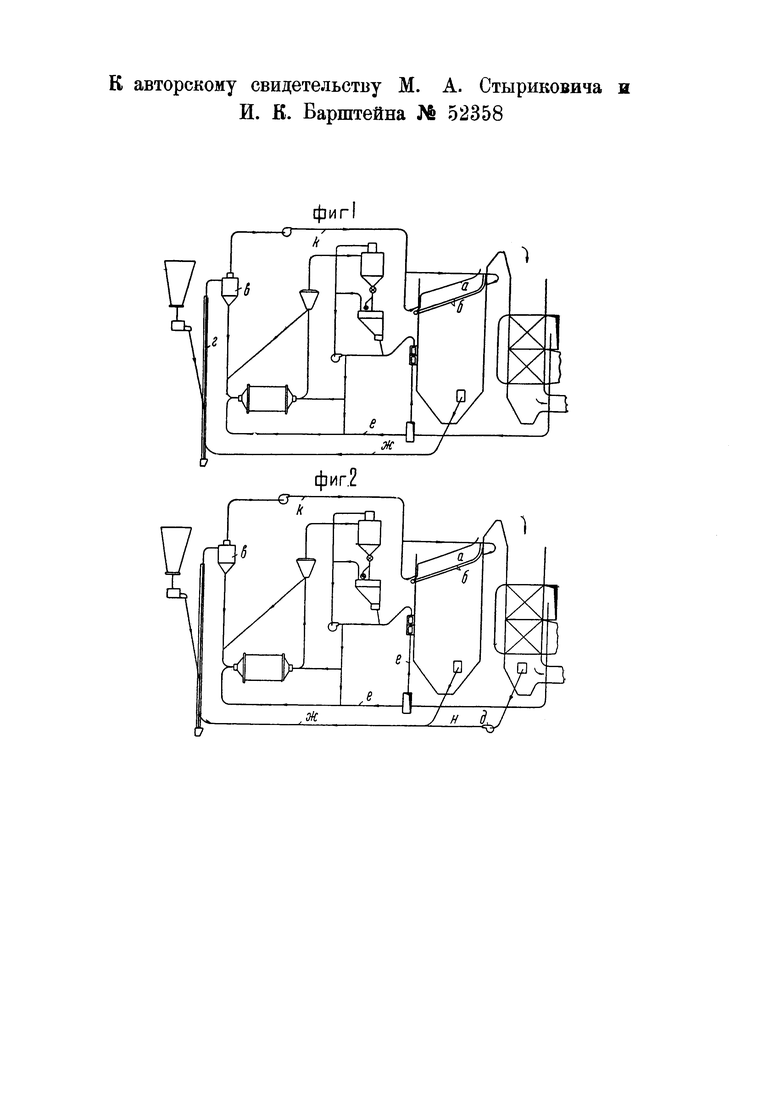

На чертеже фиг. 1 изображает схему работы по предлагаемому способу улучшения теплоотдачи топлива в котельных топках; фиг. 2 - то же при другом приеме выполнения способа.

Над собственно топкой размещается особая камера а смешения, отделенная от топки гранулятором б. Сброс отработанного сушильного агента к производится не в самую топку, а в упомянутую камеру, где происходит перемешивание сброса с топочными газами и догорание топлива (5%), содержащегося в сбросе (унос из циклонов в сушильных систем).

Так как это догорание, вследствие малого количества топлива идет с небольшим тепловыделением, а температура сброса относительно низка (~120°), то в камере а происходит весьма интенсивное охлаждение топочных газов смешением. При этом, в конвективную поверхность котла газы могут поступать при умеренной температуре, даже если температура газа, выходящего из топки, очень высока.

Расчеты показывают, что в обычных условиях снижение температуры газов вследствие смешения составит 200÷250° и, вследствие теплоотдачи в камере смешения, еще дополнительно 50°.

В результате при топливе с легкоплавкой золой, нормально требующем охлаждения газов в топке до 1050-1100°, при предлагаемом способе можно иметь температуру на выходе из топки порядка 1300-1400°. Таким образом, достигаются по существу два независимых эффекта: теплоотдача радиацией в топке происходит весьма интенсивно, так как имеет место и высокая теоретическая температура горения и высокая температура на выходе из топки, причем одновременно улучшаются условия сгорания пыли; охлаждение газов до низкой температуры, требуемой при входе в конвективный пучок, достигается не их излучением, весьма не эффективным при низких температурах, а простым смешением с относительно холодным сушильным агентом.

В результате для достижения низкой температуры перед котельной поверхностью требуется лишь небольшая поверхность экранов, размещающаяся на стенах очень компактной топочной камеры.

Надежность работы верхнего гранулятора, в смысле зашлаковывания межтрубных проходов, при большом шаге труб не вызывает сомнений (так называемые игольчатые грануляторы работают в более трудных условиях).

Для получения нормальных избытков воздуха в газах, входящих в котельную поверхность, кислород, заключенный в сбросе сушильного агента, должен находиться лишь в необходимом количестве для дожигания уноса пыли из циклонов. Это осуществимо при применении одной из схем, представленных на фиг. 1 и 2.

На фиг. 1 представлена нормальная двухвентиляторная схема пылеприготовления с забором всего сушильного агента из топки. При этой схеме, как показывают расчеты, весь избыточный воздух сушильного агента, поступающий из воздухоподогревателя по трубопроводу е целиком используется для дожигания уноса.

Длительная бесперебойная эксплоатация труб-сушилок г, питаемых топочными газами по трубопроводу ж при температуре агента на входе в трубу порядка 750-850°, еще не проверена.

Однако, как показывает опыт, при кратковременной работе трубы-сушилки, в этих условиях никаких осложнений в эксплоатации не наблюдалось и следует полагать, что не вызовет их и длительная работа.

При работе по схеме, представленной на фиг. 2, разбавление газов, забираемых из топки, производится инертными газами, взятыми за установкой и, подводимыми по трубопроводу н. Для этой цели устанавливается небольшой вентилятор д (один на две системы) малой производительности и мощности.

Стоимость такого вентилятора невелика, в то же время, работая на агенте низкой температуры, такой вентилятор является вполне эксплоатационно надежным элементом.

В большинстве случаев можно не ставить специального вентилятора для инертных газов, а увеличить на 5% производительность дымососа и отбирать газы за ним. Это целесообразно в тех случаях, когда разрежение за дымососом невелико и для отбора газов не придется увеличивать разрежения у входа в сушильную систему.

Расход энергии на транспортировку инертных газов, так же как и дополнительная затрата энергии на увеличение напора перед сбросными горелками, составляет в сумме весьма малую величину, не превосходящую 0,01-015%.

При заборе всего сушильного агента из топки дополнительного расхода энергии вообще не будет.

Сброс сушильного агента в камеру смешения целесообразно осуществлять, располагая сопла по двум ее наибольшим сторонам, создавая встречное движение струй, каждая из которых должна будет пробить лишь половину ширины камеры. При получающейся небольшой ширине камеры вполне достаточными окажутся скорости выхода сброса порядка 50 м/сек.

Учитывая исключительную тонкость фракций уносной пыли из циклонов, ее небольшое количество, а также благоприятные условия перемешивания, ожидать какого-либо недожога в этих условиях не приходится.

Проведенные расчеты показывают, что, осуществляя данное предложение, возможно повысить тепловые нагрузки топки до 600-800·103 кал/м3/час, уменьшая поверхность экранов по сравнению с существующими конструкциями в два раза и больше.

До настоящего времени для мощных стационарных котлов проверка допустимости подобных нагрузок топки по скорости горения не производилась, что вполне понятно, так как такие нагрузки не могли быть получены для современных мощных агрегатов по условиям охлаждения.

Однако, ряд опытов на паровозных котлах, в которых достигались без недожога нагрузки топки порядка 1·105 кал/м3/час и выше, позволяют утверждать, что и в условиях стационарных котлов такие нагрузки вполне осуществимы.

Резюмируя сказанное, необходимо отметить, что предлагаемый способ может быть использован при сжигании в пылевидном состоянии всех высоковлажных топлив.

При предлагаемом способе используется разомкнутый цикл для работы собственно топочной камеры при сохранении замкнутого цикла для всего агрегата в целом.

Применение комбинированного цикла позволяет для мощных и сверхмощных котлов осуществлять высокие тепловые нагрузки топки при низкой температуре газов, вступающих в котельный пучок.

Резкое уменьшение габаритов топки и размеров экранных поверхностей дает значительное снижение стоимости топочной камеры.

Увеличение производительности топки на 1 м ширины фронта приводит к весьма благоприятной компановке топочной камеры с высоко интенсифицированными конвективными поверхностями нагрева.

Уменьшение габаритов в целом дает значительное снижение стоимости здания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1969 |

|

SU254704A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| Помольно-сушильная установка | 1980 |

|

SU944647A1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| Способ работы пылеприготовительной системы котельной установки | 1935 |

|

SU48980A1 |

| Схема подготовки и сжигания топлива (варианты) | 2022 |

|

RU2802890C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

Способ улучшения теплоотдачи топлива в котельных топках, питаемых угольной пылью из пылеприготовительной установки с пневмосушкой, отличающийся тем, что отработавший в указанной установке агент сушки подается в особую расположенную над топкой камеру а, отделенную от топки гранулятором б, каковой способ имеет целью дожигание частиц топлива, содержащихся в сушильном агенте, и понижение, благодаря смешению агента сушки с топочными газами, температуры последних до нормы, допустимой для работы в конвекционной части котла.

Авторы

Даты

1937-12-31—Публикация

1936-11-05—Подача