(54) УСТРОЙСТВО ДЛЯ РЕЗКИ МАТЕРИАЛОВ НЕПРАВИЛЬНОЙ ФОРМЫ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ

12

Целью изобретения является осуществление полуавтоматической поперечной резки моно- и поли- кристаллических стержней, например кремния и германия, диаметром до 110 мм и неограниченной длины на части требуемого размера.

Для этого предлагаемое устройство содержит закрепленный на шпиндельном узле приводной режущий инструмент, зажимное вращающееся приспособление и меха1шзм подачи. Механизм подачи выполнен в виде посаженного на вал рычагамаятника, на котором расположены зажимное приспособление и механизм его вращения. Зажимное приспособление имеет сквозной проход на неограниченную длину в обе стороны, причем в отвесном положении рычага - маятника центральная ось зажимного приспособления совпадает с режущей кромкой инструмента и находится в одной плоскости с осями вала и шпинделя.

Несущий рычаг - маятник вал оснащен жестко закрепленными на нем посредством штанг подвижными балансирующими грузами для регулировки нажимного усилия на режущий инструмент и дополнительно связан с опорой посредством дроссельного регулятора.

Зажимное приспособление выполнено в виде вращающегося монтажного кольца, на котором смонтированы не менее, чем в три ряда, по три в плоскости каждого ряда усилительные эксцентриковые кулачки и сопряженные с ними зажимные рычаги, причем усилительные эксцентриковые кулачки кинематически связаны с шестернями, передающими на кулачки усилие при зажиме и приводимыми в действие червячным винтом через венцовые шестерни.

Каждый ряд усилительных эксцентриковых кула чков приводится в действие автономно, а все три зажимных подпружиненных рычага каждого ряда приводятся в действие одновременно и смещаются при этом на одинаковую величину.

Штанги с подвижными балансирующими грузами расположёны на механизме подачи относительно рычага - маятника таким образом, что нажимное усилие при резке сохраняется постоянным либо монотонно изменяется в сторону возрастания или (убывания по мере резания стержня.

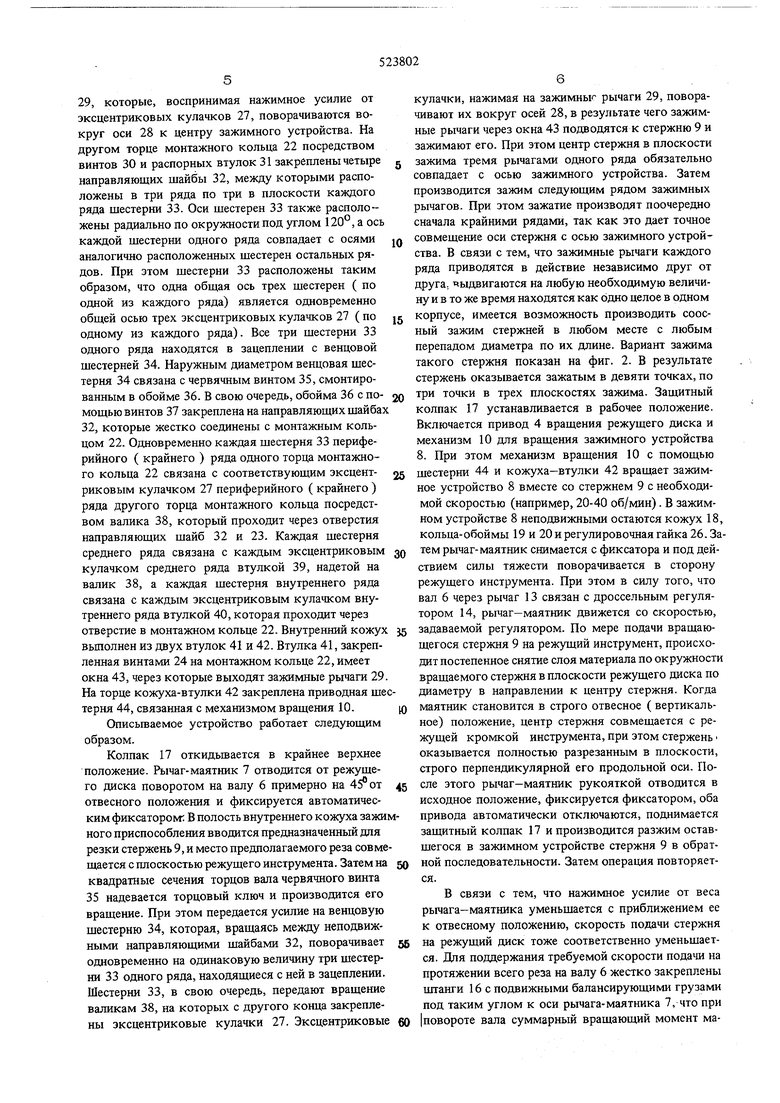

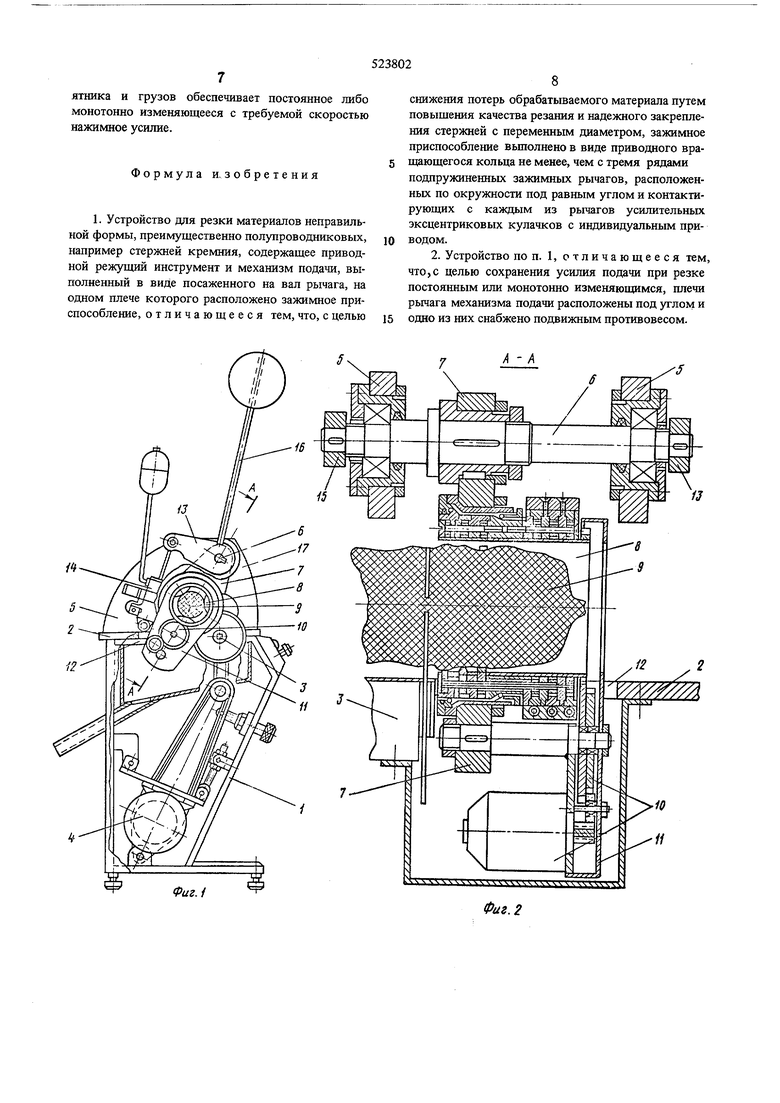

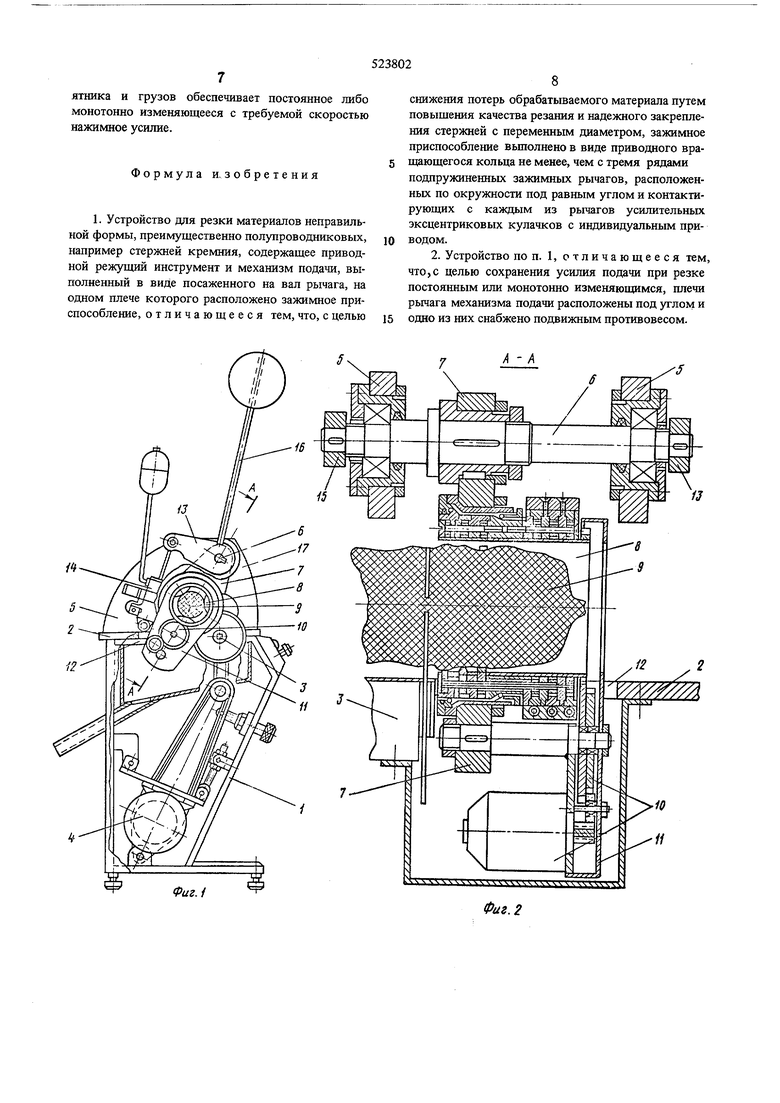

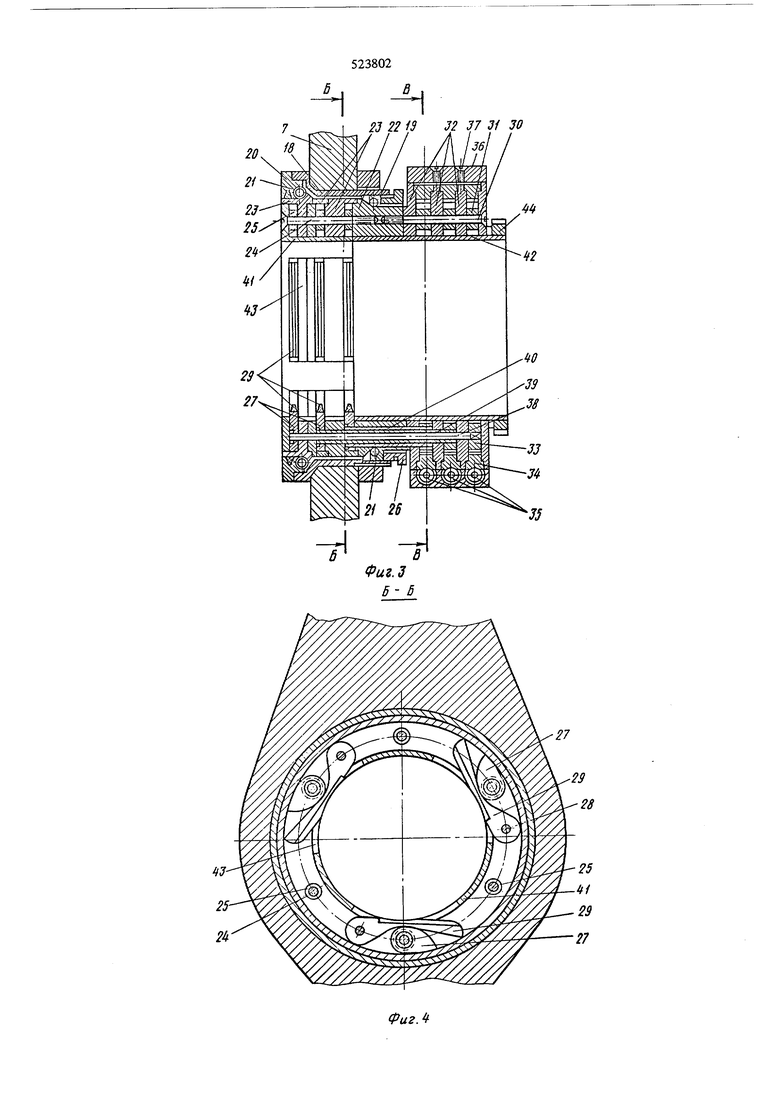

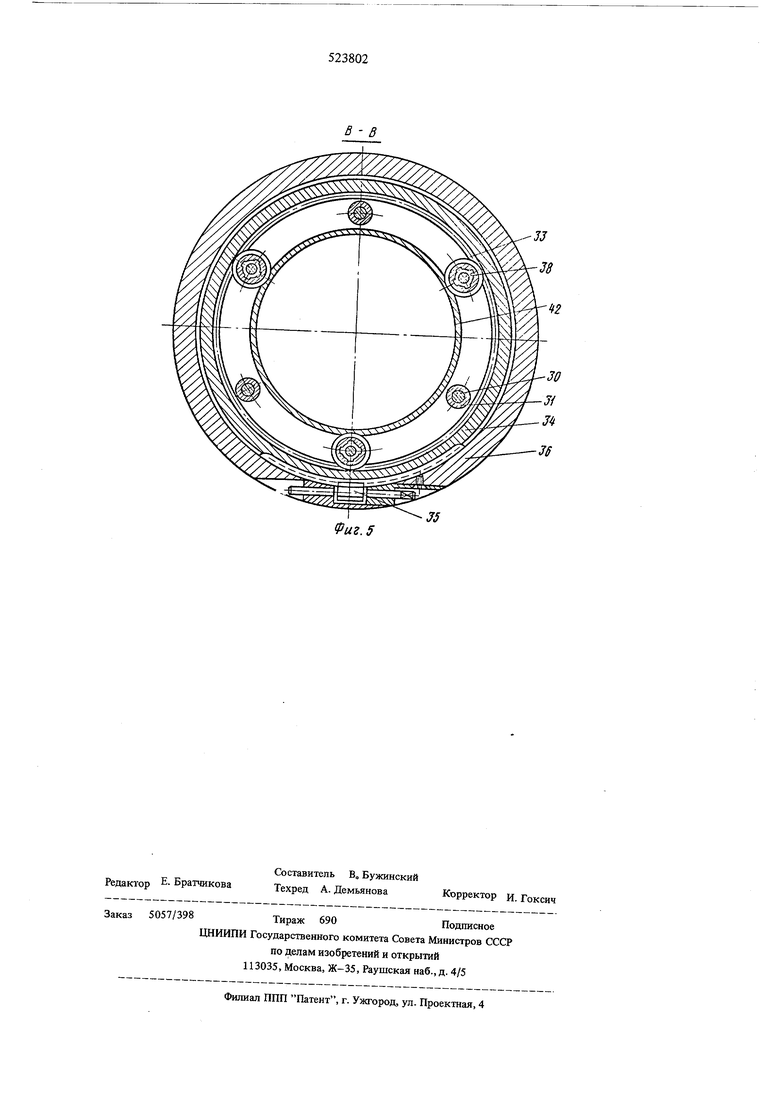

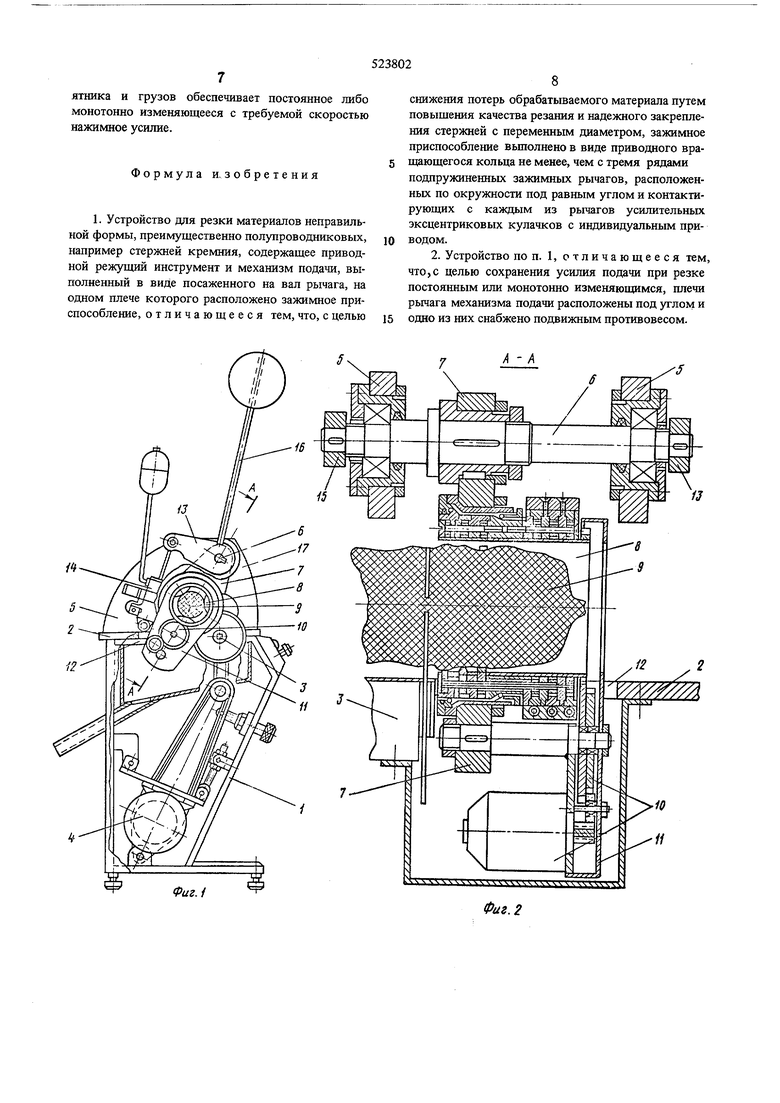

На фиг. 1 изображено предложенное устройство, вид сбоку ( крышка кожуха механизма вращения снята ); на фиг. 2 - разрез по А-А на фиг. 1 Ою оси рьиага-маятника с разрезом зажимного приспособления закрепленного стержня и механизма вращения); на фиг. 3 - зажимное приспособле:,|,с (масштаб 1:2); на фиг.4- разрез по Б-Б на . 3; на фиг. 5- разрез по В-В на фиг. 3.

Устройство включает корпус-станину 1, на сто.le 2 которого смонтирован шпиндель 3 режущего ;1иска, связанный с приводом 4. На столе 2 закреплены жестко связанные между собой консольные опоры 5, которые удерживают с двух концов смонтированный на подшипниках вал 6. На влу 6 установлен рычаг-маятник 7, имеющий

возможность занимать отвесное (вертикальное) положение и поворачиваться между консольными опорами в вертикальной плоскости не менее чем на 45 . На свободном нижнем конце рычага-маятника 7 закреплено зажимное приспособление 8 для крепления стержня 9 и механизм 10 для вращения зажимного приспособления 8 вместе со стержнем 9. Нижний конец рычага-маятника 7 с закрепленным на нем механизмом вращения 10 и кожухом механизма вращения 11 находятся в проеме 12 стола 2, выполненном между консольными опорами 5. Шпиндель 3 режущего инструмента, вал 6 и зажимное приспособление 8 расположены таким образом, что в отвесном положении рычага-маятника 7 их оси находятся в одной плоскости, а ось зажимного приспособления 8 совмещается с наружной кромкой режущего инструмента. Шпиндель 3 установлен таким образом, что плоскость режущего инструмента располагается у самой стенки проема 12 стола 2, а плоскость торца зажимного приспособления 8 при отвесном положении серьги 7 расположена параллельно и рядом с плоскостью режущего диска. Вал 6 связан через рычаг 13 с основанием опоры 5 посредством дроссельного регулятора 14, с помощью которого регулируется скорость подачи слитка на режущий диск. На противоположном конце вала 6 закреплен второй рычаг 13, на котором смонтирован фиксатор для стопорения рычагамаятника 7 под углом 45°. Кроме того, на рычагах 13 и 15 жестко закреплены щтанги 16 с подвижными грузами, предназначенными для регулировки нажимного усилия на режущий инструмент. Передняя верхняя часть устройства, смонтированная на столе 2, в целях безопасности обслуживания защищена прозрачным откидным колпаком 17, шарнирно закрепленным на опорах 5. Зажимное устройство 8 состоит из имеющего вид втулки корпуса 18, жестко закрепленного в отверстии маятника 7. Внутри корпуса 18 с помощью колец-обойм 19, 20 и шариков 21, расположенных равномерно по диаметру в два ряда, смонтировано вращающееся на шариках 21 монтажное кольцо 22, на наружной поверхности которого выполнена беговая дорожка для шариков, являющееся внутренней обоймой подшипника. Такая же беговая дорожка для другого ряда щариков выполнена на одной из трех направляющих шайб 23, которые закреплены на торце монтажного кольца 22 с помощью стяжных винтов 24. По осям винтов 24 между направляющими шайбами установлены распорные втулки 25. Зазор между шариками 21 и обоймами регулируется гайкой 26, вворачиваемой в корпус 18. Между направляющими шайбами 23 расположены в три ряда по три в плоскости камодого ряда эксцентриковые кулачки 27. Оси кулачков расположены радиально по окружности под углом 120°, причем ос каждого кулачка одного ряда совпадает с осями аналогично расположенных кулачков остальных рядов. Между этими же шайбами 23 на оси 28 смонтированы подпружиненные зажимные рычаги

29, которые, воспринимая нажимное усилие от эксцентриковых кулачков 27, поворачиваются вокруг оси 28 к центру зажимного устройства. На другом торце монтажного кольца 22 посредством винтов 30 и распорных втулок 31 закреплены четыре направляющих шайбы 32, между которыми расположены в три ряда по три в плоскости каждого ряда шестерни 33. Оси шестерен 33 также расположены радиально по окружности под углом 120°, а ось каждой шестерни одного ряда совпадает с осями аналогично расположенных шестерен остальных рядов. При этом шестерни 33 расположены таким образом, что одна обшая ось трех шестерен ( по одной из каждого ряда) является одновременно общей осью трех эксцентриковых кулачков 27 ( по одному из каждого ряда). Все три шестерни 33 одного ряда находятся в зацеплении с венцов ой шестерней 34. Наружным диаметром венцовая шестерня 34 связана с червячным винтом 35, смонтированным в обойме 36. В свою очередь, обойма 36 с помощью винтов 37 закреплена на направляющих шайбах 32, которые жестко соединены с монтажным кольцом 22. Одновременно каждая шестерня 33 периферийного ( крайнего ) ряда одного торца монтажного кольца 22 связана с соответствующим эксцентриковым кулачком 27 периферийного ( крайнего ) ряда другого торца монтажного кольца посредством валика 38, который проходит через отверстия направляющих шайб 32 и 23. Каждая шестерня среднего ряда связана с каждым эксцентриковым кулачком среднего ряда втулкой 39, надетой на валик 38, а каждая шестерня внутреннего ряда связана с каждым эксцентриковым кулачком внутреннего ряда втулкой 40, которая проходит через отверстие в монтажном кольце 22. Внутренний кожух вьшолнен из двух втулок 41 и 42. Втулка 41, закрепленная винтами 24 на монтажном кольце 22, имеет окна 43, через которые выходят зажимные рычаги 29 На торце кожуха-втулки 42 закреплена приводная шетерня 44, связанная с механизмом вращения 10.

Описываемое устройство работает следующим образом.

Колпак 17 откидьшается в крайнее верхнее положение. Рычаг-маятник 7 отводится от режущего диска поворотом на валу 6 примерно на 45° от отвесного положения и фиксируется автоматическим фиксатором: В полость внутреннего кожуха зажиного приспособления вводится предназначенный для резки стержень 9, и место предполагаемого реза совмещается с плоскостью режущего инструмента. Затем на квадратные сечения торцов вала червячного винта 35 надевается торцовый ключ и производится его вращение. При этом передается усилие на венцовую шестерню 34, которая, вращаясь между неподвижными направляющими шайбами 32, поворачивает одновременно на одинаковую величину три шестерни 33 одного ряда, находящиеся с ней в зацеплении. Шестерни 33, в свою очередь, передают вращение валикам 38, на которых с другого конца закреплены эксцентриковые кулачки 27. Эксцентриковые

кулачки, нажимая на зажимныг рычаги 29, поворачивают их вокруг осей 28, в результате чего зажимные рычаги через окна 43 подводятся к стержню 9 и зажимают его. При этом центр стержня в плоскости зажима тремя рычагами одного ряда обязательно совпадает с осью зажимного устройства. Затем производится зажим следующим рядом зажимных рычагов. При этом зажатие производят поочередно сначала крайними рядами, так как это дает точное совмещение оси стержня с осью зажимного устройства. В связи с тем, что зажимные рычаги каждого ряда приводятся в действие независимо друг от друга., выдвигаются на любую необходимую величину и в то же время находятся как одно целое в одном корпусе, имеется возможность производить соосный зажим стержней в любом месте с любым перепадом диаметра по их длине. Вариант зажима такого стержня показан на фиг. 2. В результате стержень оказывается зажатым в девяти точках, по три точки в трех плоскостях зажима. Защитный колпак 17 устанавливается в рабочее положение. Включается привод 4 вращения режущего диска и механизм 10 для вращения зажимного устройства 8. При этом механизм вращения 10 с помощью шестерни 44 и кожуха-втулки 42 вращает зажимное устройство 8 вместе со стержнем 9 с необходимой скоростью (например, 20-40 об/мин). В зажимном устройстве 8 неподвижными остаются кожух 18 кольца-обоймы 19 и 20 и регулировочная гайка 26. Затем рычаг-маятник снимается с фиксатора и под действием силы тяжести поворачивается в сторону режущего инструмента. При этом в силу того, что вал 6 через рычаг 13 связан с дроссельным регулятором 14, рычаг-маятник движется со скоростью, задаваемой регулятором. По мере подачи вращающегося стержня 9 на режуший инструмент, происходит постепенное снятие слоя материала по окружности вращаемого стержня в плоскости режущего диска по диаметру в направлении к центру стержня. Когда маятник становится в строго отвесное ( вертикальное) положение, центр стержня совмещается с режущей кромкой инструмента, при этом стержень оказывается полностью разрезанным в плоскости, строго перпендикулярной его продольной оси. После этого рычаг-маятник рукояткой отводится в исходное положение, фиксируется фиксатором, оба привода автоматически отключаются, поднимается защитный колпак 17 и производится разжим оставшегося в зажимном устройстве стержня 9 в обратной последовательности. Затем операция повторяется.

В связи с тем, что нажимное усилие от веса рычага-маятника уменьшается с приближением ее к отвесному положению, скорость подачи стержня на режущий диск тоже соответственно уменьшается. Для поддержания требуемой скорости подавд на протяжении всего реза на валу 6 жестко закреплены штанги 16 с подвижными балансируюшими грузами под таким углом к оси рычага-маятника 7, что при I повороте вала суммарный вращающий момент маятника и грузов обеспечивает постоянное либо монотонно изменяющееся с требуемой скоростью нажимное усилие.

Формула и.зобретения

1. Устройство для резки материалов неправильной формы, преимущественно полупроводниковых, например стержней кремния, содержащее приводной режзтдий инструмент и механизм подачи, выполненный в виде посаженного на вал рычага, на одном плече которого расположено зажимное приспособление, отличающееся тем, что, с целью

снижения потерь обрабатываемого материала путем повыщения качества резания и надежного закрепления стержней с переменным диаметром, зажимное приспособление вьшолнено в виде приводного вращающегося кольца не менее, чем с тремя рядами подпружиненных зажимных рычагов, расположенных по окружности под равным углом и контактирующих с каждым из рычагов усилительных эксцентриковых кулачков с индивидуальным приводом.

2. Устройство по п. 1, отличающееся тем, что,с целью сохранения усилия подачи при резке постоянным или монотонно изменяющимся, плечи рьиага механизма подачи расположены под углом и одно из них снабжено подвижным противовесом. В .В

523802

23 22 19 32 37 31 30

Фиг Л

35

Авторы

Даты

1976-08-05—Публикация

1974-12-02—Подача