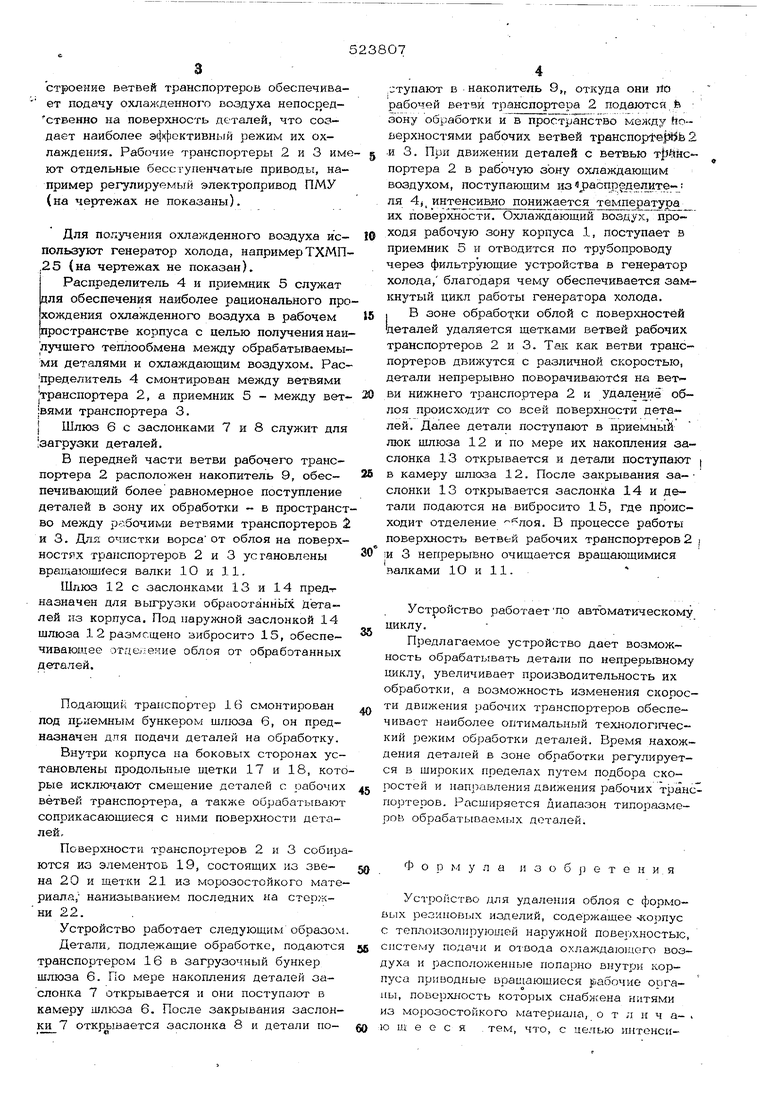

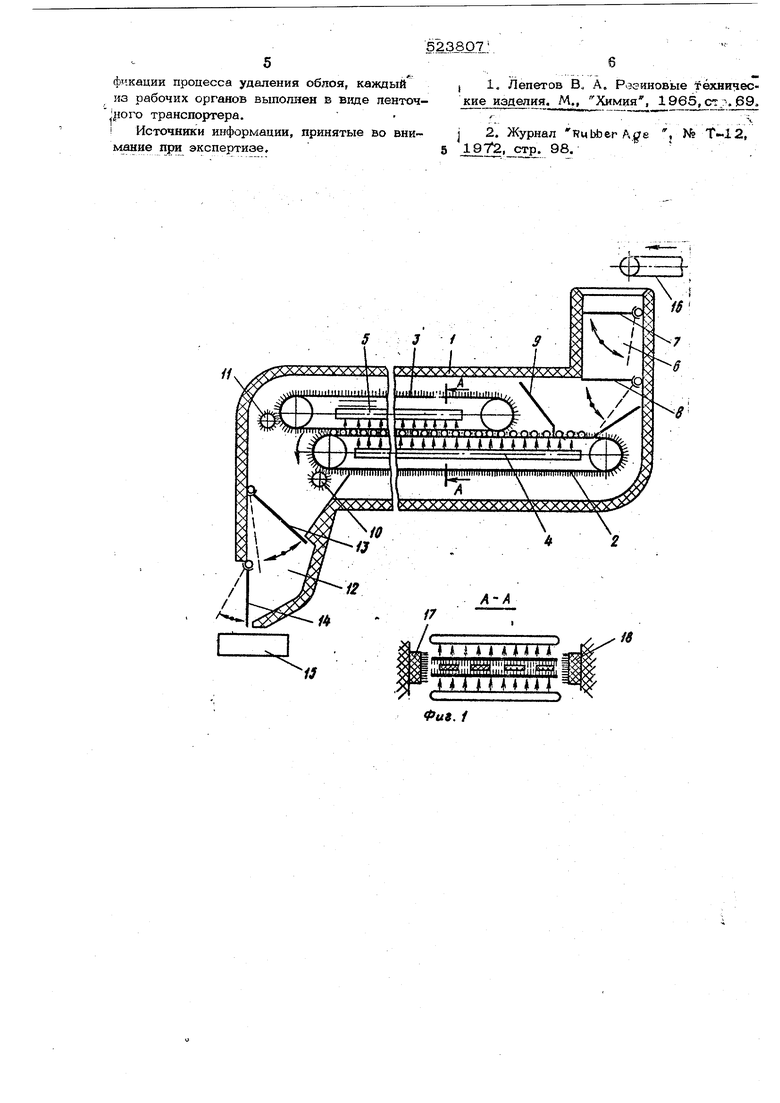

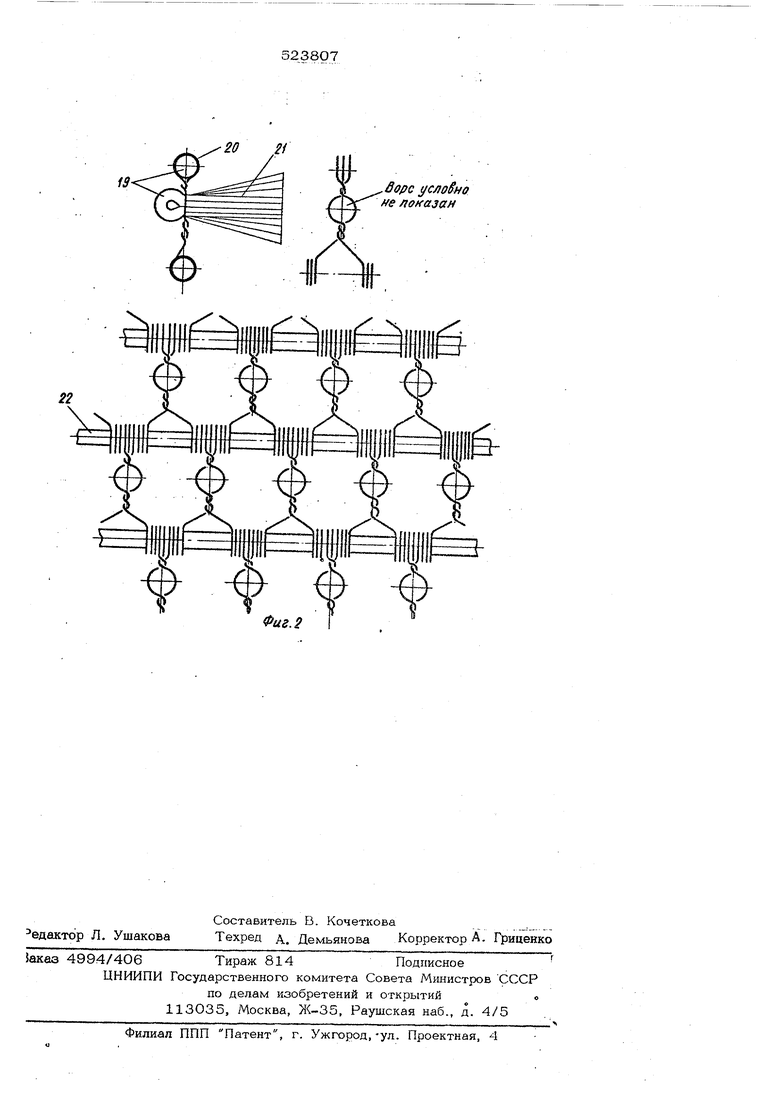

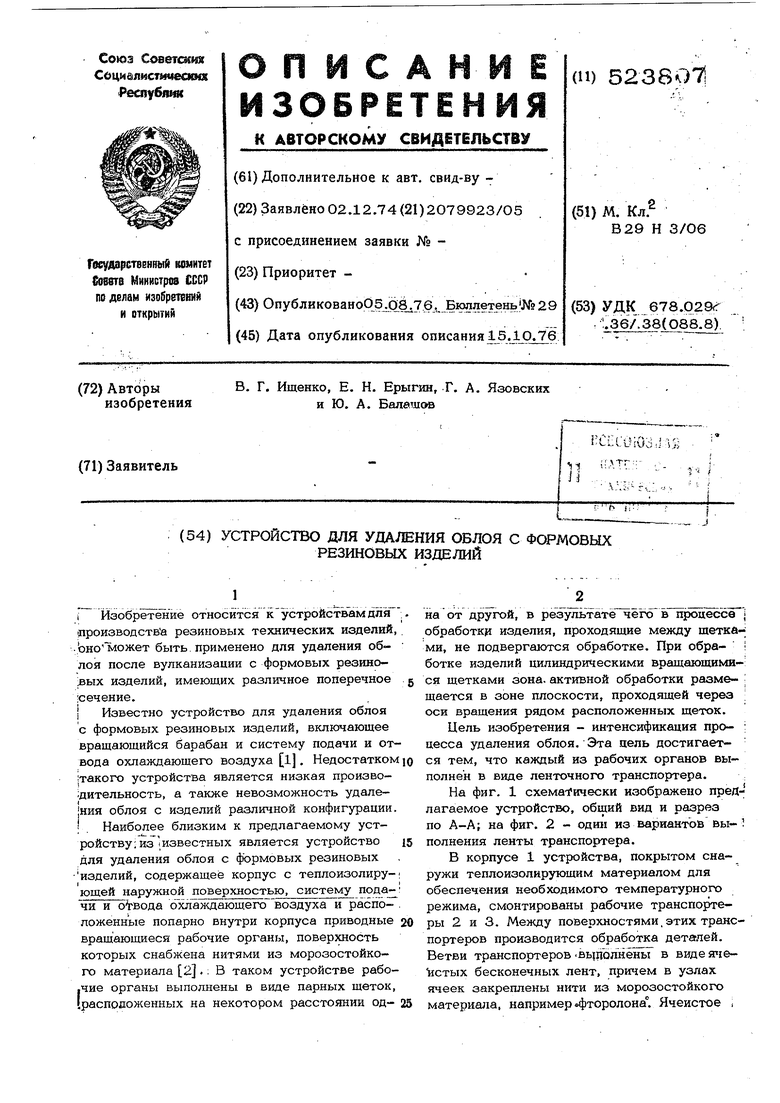

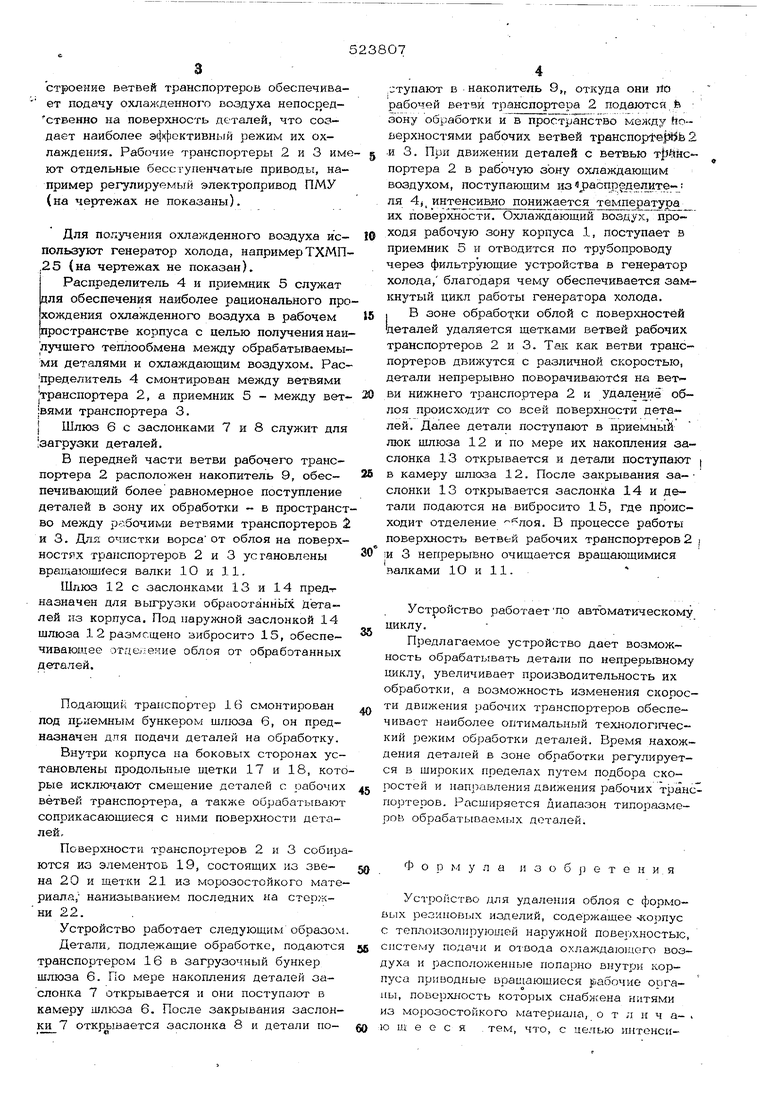

3 строение ветвей транспортеров обеспечивает подачу охлажденного воздуха непос1эедственно на поверхность деталей, что создает наиболее э4хИктивный режим их охлаждения. Рабочие транспортеры 2 и 3 им ют отдельные бесступенчатые приводы, например регулируемый электропривод ПМУ (на чертежах не показаны). Для получения охлажденного воздуха ис- пользуют генератор холода, напримерТХМП ,25 (на чертежах не показан). Распределитель 4 и приемник 5 служат цля обеспечения наиболее рационального про хождения охлажденного воздуха в рабочем пространстве корпуса с целью получения наи лучшего теплообмена между обрабатываемы ми деталями и охлаждающим воздухом. Рас пределитель 4 смонтирован между ветвями транспортера 2, а приемник 5 - между вет ;вями транспортера 3. I Шлюз 6 с заслонками 7 и 8 служит для ;загрузки деталей. В передней части ветви рабочего транспортера 2 расположен накопитель 9, обес- печивающий более равномерное поступление деталей в зону их обработки в пространст во между рабочими ветвями транспортеров 2 и 3. Для очистки ворсаот облоя на поверхнострх транспортеров 2 и 3 установлены вращающиеся валки 10 и 11. Шлюз 12 с заслонками 13 и 14 пред-г назначен для выгрузки обраоотанных деталей из корпуса. Под наружной заслонкой 14 шлюза 1 2 размещено вибросито 15, обеспечивающее oTae,f.;e:-me облоя от обработанных деталей. Подающий транспортер 16 смонтирован под приемным бункером шл1Оза 6, он предназначен для подачи деталей на обработку. Внутри корпуса на боковых сторонах установлены продольные щетки 17 и 18, кото рые исключают смещение деталей с рабочих ветвей транспортера, а также обрабатывают соприкасающиеся с ними поверхности деталей. Поверхности транспортеров 2 и 3 собира ются из элементов 19, состоящих из звена 20 и щетки 21 из морозостойкого мате риала, нанизыванием последних на стержни 22. Устройство работает следующим образом Детали, подлежащие обработке, подаются транспортером 16 в загрузочный бункер шлюза 6. По мере накопления деталей заслонка 7 открывается и они поступают в камеру шлюза 6. После закрывания заслон- ки 7 открывается заслонка 8 и детали по4ступают в -накопитель 9„ откуда они rto . рабочей ветви транспортера 2 подаются te зону обработки и в пространство между hoаерхностями рабочих ветвей трансnoptefJbb 2 .и 3. При движении деталей с ветвью т|-йнспортера 2 в рабочую зону охлаждающим воздухом, поступающим из ojpacqpeflejiHTe--: ля 4) интенсивно понижается температура их поверхности. Охлаждающий воадух, про ходя рабочую зону корпуса 1, поступает в приемник 5 и отводится по трубопроводу через фильтрующие устройства в генератор холода, благодаря чему обеспечивается зам кнутый цикл работы генератора холода. I В зоне обработ;ки облой с поверхностей деталей удаляется щетками ветвей рабочих транспортеров 2 и 3. Так как ветви транспортеров движутся с различной скоростью, детали непрерывно поворачиваются на ветви нижнего транспортера 2 и удаление облоя происходит со всей поверхности деталей. Далее детали поступают в приемный люк шлюза 12 и по мере их накопления заслонка 13 открывается и детали поступают в камеру шлюза 12. После закрывания за- слонки 13 открывается заслонка 14 и детали подаются на вибросито 15, где происходит отделение . В процессе работы поверхность ветве-й рабочих транспортеров 2 i и 3 непрерывно очищается вращающимися валками 1О и 11. Устройство работает По автЪматическому циклу. Предлагаемое устройство дает возможность обрабатывать детали по непрерывному циклу, увеличивает производительность их обработки, а возможность изменения скорости движения рабочих транспортеров обеспечивает наиболее оптимальный технолопгческий режим обработки деталей. Время нахождения деталей в зоне обработки регулируется в широких пределах путем подбора скоростей и направления движения рабочих транспортеров. Расширяется диапазон типораз.мероь обрабатываемых деталей. Ф о р м у л а е т е н и. я Устройство для удаления облоя с формовых резиновых изделий, содержащее -корпус с теплоизолирующей наружной поверхностыс, систему подачи и отвода охлаждающего воздуха и расположенные попарно внутри корпуса пряводные вращающиеся рабочие орга оиы, поверхность которых снабнсена нитями из морозостойкого материала, о т л и ч а- . ю щ веся . тем, что, с целью интонсификации процесса удаления облоя, каждый из рабочих органов выполнен в виде пенточ юго транспортера. Источники информации, принятые во вни мание при экспертизе, 1. Лепетов В. А. Реэиновые ехнинеские изделия. М., Химия , , стj. 69. f j 2. Журнал Rubber Аgre , № Т-12, 5 197, . 98.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для удаления облоя с формовых резиновых изделий | 1973 |

|

SU1162603A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1974 |

|

SU523806A1 |

| Агрегат для удаления облоя с формовых резиновых изделий | 1975 |

|

SU1199635A1 |

| Способ удаления облоя с формовых резиновых деталей | 1974 |

|

SU487780A1 |

| Устройство для удаления облоя с формовых резиновых деталей | 1982 |

|

SU1034914A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1976 |

|

SU568551A1 |

| Устройство для удаления облоя с формовых резиновых деталей | 1976 |

|

SU582986A1 |

| Устройство для снятия облоя с формовых резиновых изделий | 1980 |

|

SU897558A1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ ХОЛОДОМ ДЕТАЛЕЙ | 1966 |

|

SU187061A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1988 |

|

SU1595659A1 |

(f ,. ..A..t iJifiifWi.tyi fi i YTW -nOiOlO If мигт{ ч ff ч fivriI УУУГГА t n fkunrm I |тТППШПП|ТТГЩПТШГТПШПТ п1ТПТТТТ(ЯШ1ЯТТПГОПШП Ьосххххххххх о схххххк nUI LOIT иШ1Ццм1 111т| м1.1Ц|||1И111| пннПп 11||пП|К пЛи«11П I ппппп Фиг, 1

20 2i

Фиг. 2

ворс /сло§но не /lOffajffM

Авторы

Даты

1976-08-05—Публикация

1974-12-02—Подача