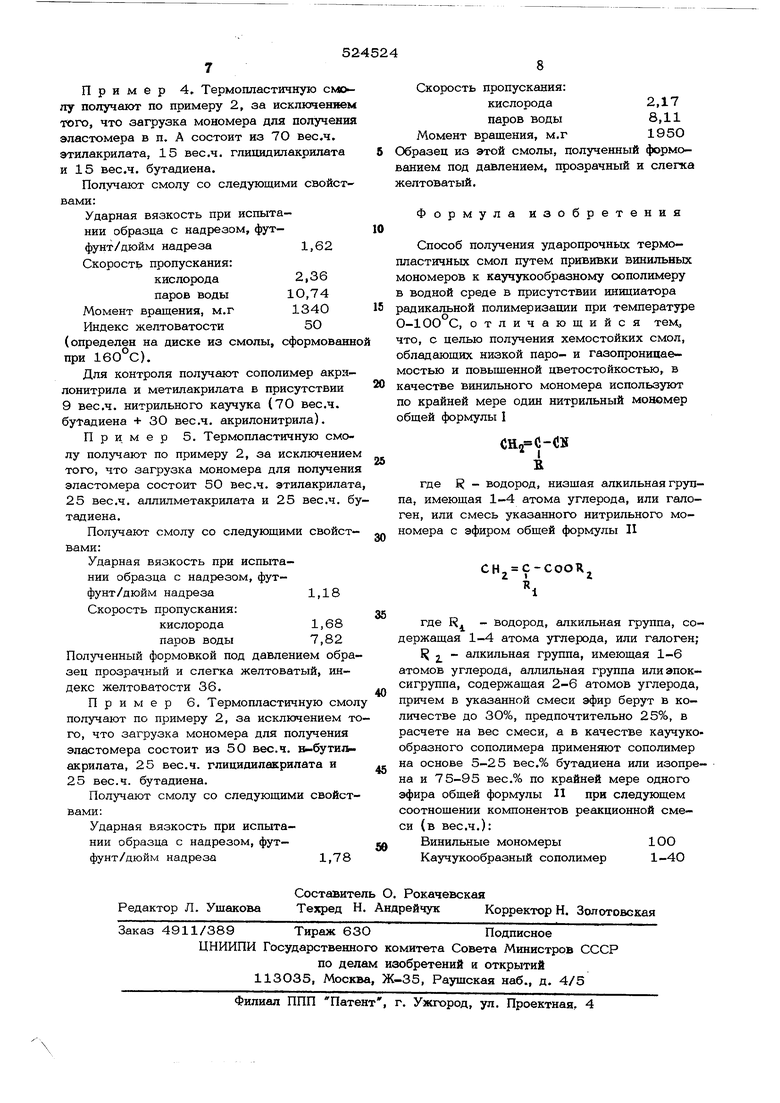

Изобретение касается получения теплостойких ударопрочных термопластичных смол обладающих низкой проницаемостью для газов и паров и улучшенным сопротивлением к изменению цвета под действием тепла, Известен способ получения теплостойких и ударопрочных термопластичных смол путем прививки винильных мономеров (акрилонитрила, оС -метилстирола и, в случае надобности, любого другого винильног© мономера) к каучукообразному полимеру или сополимеру диолефина с сопряженными двойными связями при температуре 0-100 С в присутствии инициатора радикальной полимеризации в водной среде. С целью получения стойких смол, обладающих низкой паро- и газопроницаемостью и повышенной цветостойкостью предлагается в качестве винильных мономеров использовать смесь, содержащую по крайней мере 7О вес. по крайней мере одного нитрильного мономе ра общей формулы I ( В где R - водород, низшая алкильная группа, имеющая 1-4 атома углерода, или галоген, и до 30 вес.% эфира общей формулы II СН2 С-СООВ2 - водород, алкильная группа, содержащая 1-4 атома углерода или галоген; алкильная группа, имеющая 1-6 атомов углерода алпильная группа или эпок- сигруппа содержащая 2-6 атомов углерода, или по крайней мере один нитрильный мономер формулы I а в качестве каучуко- образного сополимера сополимер на основе 5-25 вес.% бутадиена или изопрена и 7595 вес.% по крайней мере одного эфира общей формулы П при следующем соотношении компонентов реакционной смеси (в вес.ч.): Винильные мономеры100 Каучукообразный сополимер 1-40 В качестве нитрильного мономера могут быть использованы такие соединения, как акрилонитрил, ai -хлоракрилонитрил, оС -фторакрилонитрил, метакрилонтрил, этакрилонитрил и т.п., предпочтительны акрилонитрил, метакрилонитрил и их смеси. В качестве эфиров олефиновых ненасыщенных карбоновых кислот по изобретению могут быть применены эфиры низших алки- лов и глицидиловые эфиры ot |3 -олефино- вых ненасыщенных карбоновых кислот, пред почтительно эфиры формулы СН2 С-СООК2 где -,водород, алкильная группа, содержащая 1-4 атома углерода, или галоген; алкильная группа, имеющая 1-6 атомов углерода, и алкильная группа или эпоксирадикал, содержащий 2-6 атомов углерода. Соединения этого типа включают метилакрилат, этилакрилат, пропилакрилаты, бутилакрилаты, амилакрилаты, гексилакрила ты, алкилакрилаты, глицидилакрилаты, ме- тилметакрилат, этилметакрилат, пропилмета крилаты, бутилметакрилаты, амилметакрила- ты, гексилметакрилаты, алкилметакрилаты и глицидилметакрилаты, метил- oL -хлоракрилаты, этил- сзС -хлоракрилат и т.д. На иболее предпочтительны метилакрилат, эти- лакрилат, пропилакрилаты, бутилакрилаты, аллилакрилаты, глицидилакрилаты, метилметакрилат, этилметакрилат, аллилметакрилат и глицидилметкрилат. В качестве диеновых мономеров по изобретению могут быть использованы 1,3-бу- тадиен, изопрен, хлоропрен, бромопрен, цианопрен, 2,3-диметилбутадиен-1,3; 2-этилбутадиен-1,3; 2,3-диэтилбутадиен-1,3 и другие, наиболее предпочтительны бутадиен и изопрен. Согласно изобретению смолы получают путем полимеризации олефинового ненасыщенного нитрила и эфира олефиновой ненасы щенной карбоновой кислоты в присутствии предварительно полученного сополимера конъ югированного диенового мономера и эфира олефиновой ненасыщенной кислоты. Полимеризацию осуществляют в водной среде в присутствии эмульгатора и инициатора полимеризации, генерирующего свободные радикалы, при температуре О-10О С практически при полном отсутствии кислоро да. Физическое смещивание сополимера конъ югированного диенового мономера и эфира олефиновой ненасыщенной карбоновой кислоты с сополимером олефинового ненасыщенного нитрила и эфира олефиновой ненасыщен ной карбоновой кислоты не приводит к полу чению полимерных продуктов, похожих по физическим свойствам на полимерные продукты по изобретению. Предпочтительно термопластичные смолы по изобретению получают полимеризацией 100 вес.4. по крайней мере 70 вес.%(А); по крайней мере одного нитрильного мономера общей формулы 1, в которой R имеет значения, указанные выще, и 30 вес.% (в), считая на сумму весов (А) и (В), эфира общей формулы II , где К , м Я имеют значения, указанные выще, в присутствии 1-40 вес.4. (с) каучукоподобного сополимера конъюгированного диенового мономера, выбранного из группы, состоящей из бутадиена и изопрена и по крайней мере одного эфира, Имеющего структуру CH C-COOR.j, R1в которой значения И И В указаны ранее, состоящего из 5-25 вес.% полимеризованного конъюгированного диена и 75-95 вес.% полимеризованного эфира. Изобретение может быть проиллюстрировано полимеризацией смеси акрилонитрила и метилакрилата в присутствии предварительно полученного эластомерного сополимера этилакрилата и бутадиена с образованием продукта, обладающего отличной ударной вязкостью, исключительно низкой проницаемостью к газам и парам, а также хорощим сопротивлением изменению цвета под воздействием тепла. В описанной выще полимеризации используют 1-40 вес.ч., предпочтительно 120 вес.ч., эластомерного сополимера конъюгированного диена и эфира олефиновой ненасыщенной карбоновой кислоты на 100 вес.ч. акрилонитрила и метилакрилата. При увеличении относительного количества эластомера в конечном продукте полимеризации ударная вязкость повышается, а проницаемость к газам и парам в некоторой степени ухудшается. Целесообразно применять такое количество эластомера, которое обеспечивает получение полимерного продукта желаемой ударной вязкости при сохранении минимальной проницаемости полимерного продукта к газам и парам. Термопластичные смолы, получаемые по предлагаемому способу, могут превращаться под действием тепла в р:яд полезных изделий при помощи любого из известных способов, применяемых для обработки известных термопластичных материалов, таких как экст.рузия, измельчение, формовка, вьщувание и т.п. Полимерные продукты по изобретению обладают отличным сопротивлением к деист- ВИЮ растворителей, их ударная вязкость. низкая проницаемость к газам и парам, а также цветостойкость делают их весьма пр годными в качестве упаковочных материалов, особенно для производства бутылей, пленок и других типов контейнеров для хка костей и твердых тел. Пример 1. А. Для получения эластомер н-бутилакр лата, бутадиена и глицидилакрилата берут следующие компоненты (в вес .ч.): н -Бутилакрилат7 5 Бутадиен5 Глицидилакрилат20 Пирофосфат натрия ,95 Перекись водорода0,ОЗ Сульфат железа-7 НО0,01 Чешуйки мыла на основе жирной 5 кислоты Бода 200 Полимеризацию ведут при 40 С, перем шивая, практически при полном отсутствии кислорода в течение 21,5 час до конверс мономеров в полимер 89 вес.%, Б, Привитую полимеризацию осушествл ют, используя следующие инградиенты (в вес .4.): Акрилонитрил7 5 Метилакрилат2 5 Персульфат натрияО, О 6 н-Додецилмеркаптан0,5 Hampe-ne к 10О 0,05 Gafac KjE 610-6 3 Бода (общее количество) 280 Эластомерный латекс, полученный по п. А (в расчете на твердое вещество) 2 Тетранатриевая соль этилендиамина и тетрауксусной кислоты (хелатирующий аге Смесь .) H/R-0-(.,-0-)/2ROj W где tl число от 1 до 40; R - алкил ная или алкиларильная группа, предпочтительно нонилфенильная группа, а М - водо род, аммоний или щелочной металл. Привитую полимеризацию проводят при 60 С, перемешивая, практически при полном отсутствии кислорода, в течение 18 час д степени превращения 96%. Полученную в результате смолу вьщеляют коагуляцией, обрабатывая раствором сульфата алюминия промьшают, сушат и формуют под давлени ем при 180 С в опытные бруски. Ударная вязкость образцов из опытных брусков с надрезом 3,6 фут.фунт/дюйм надреза, брус ки прозрачные. Пример 2. А. Эластомер получают полимеризацией следующих инградиентов практически при Полном отсутствии молекулярного кислорода при 6О С в течение 32 час при непрерывном перемешивании (в вес.ч.): Н Бутилакрилат75 Глицидилакрилат20 Бутадиен5 Na ,96 Перекись водорода0,03 ,1 Лаурилсульфат натрия3,5 Дистиллированная вода20О Перед началом полимеризации рН полимери- зационной смеси устанавливают на уровне 10. Б. Привитой сополимер, состоящий из 75 вес.ч. акрилонитрнла и 25 вес.ч. метилакрилата, получают полимеризацией при 60 С в течение 16 час практически при полном отсутствии молекулярного кислорода следующих ингра:диентов (в вес.ч.): Акрилонитрил75 Метилакрилат25 ,06 оС -Лимонендимеркаптан1 liafuC RP. 6102 Бода200 Каучук Vлатекс по п. А), считая на твердое вещество 2О Смоляной латекс получают с конверсией 1ОО%. Смолу отделяют от латекса, промывают и сущат. Свойства смолы: Ударная вязкость при испытании образца с надрезом, футфунт/дюйм надреза1,25 Скорость пропускания: кислорода5,98 паров воды8,94 Сформованные под давлением образны прозрачные и слегка желтоватые. Пример 3. Термопластичную смолу получают по примеру 2, за исключением того, что в п. А загрузка мономера для получения эластомера состоит из 70 вес.ч. н-бутилакрилата, 25 вес.ч. глицидилакрилата и 5 вес.ч. бутадиена. Смолу получают со 100° конверсией. Свойства смолы: Ударная вязкость при испытании образца с надрезом, футфунт/дюйм надреза1,08 Скорость пропускания: кислорода3,92 паров воды1О,91 Полученные формованием под давлением образцы из этой смолы прозрачные и слегка желтоватые.

Авторы

Даты

1976-08-05—Публикация

1974-04-23—Подача