(5) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров | 1973 |

|

SU725567A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| Способ получения привитых сополимеров | 1976 |

|

SU703025A3 |

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| Термопластичная композиция | 1973 |

|

SU553937A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| Способ получения акрилонитрилбутадиенстирольных сополимеров | 1989 |

|

SU1700011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

| СИЛИКОН-АКРИЛОВЫЙ МОДИФИКАТОР УДАРНОЙ ПРОЧНОСТИ С УЛУЧШЕННОЙ ОКРАШИВАЕМОСТЬЮ И ТЕРМОПЛАСТИЧНАЯ СМОЛЯНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЕГО | 2005 |

|

RU2307839C1 |

| Способ получения термопластов | 1974 |

|

SU578010A3 |

Изобретение относится к производству привитых сополимеров путем прививочной полимеризации а эмульсии-суспензии.

Этот способ позволяет получить продукт, имеющий великолепную текучесть при высоких температурах и очень хороший внешний вид поверхности, в том числе прекрасный глянец, сохра- Ю няя при этом хорошие механические качества, в том числе прочность на удар и прочность на растяжение.

Среди известных способов прививоч- 5 ной полимеризации этиленоненасыщенных мономеров на эластомерных привитых скелетах так называемый водноэмульсионный способ может быть удов летворительным только в том случае, 20 если используемые для прививки латексы полидисперсны. Если при том же способе применяется эластомерные одномерные латексы, то получаются продукты, текучесть при высокой температуре и внешний вид поверхности которых могут быть удовлетворительными, а прочность на удар посредственной flj,

Описанный способ позволяет получить продукты с повышенной прочноетью на удар и хорошей текучестью при высокой температуре, но с плохой твердостью и прочностью на растяжение, а внешний вид их поверхности особенно посредственен.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения привитых сополимеров путем эмульсионной полимеризации виниловых мономеров в присутствии одномерного латекса с последующим добавлением реакционноспособно-о соединения к полученному, продукту и суспензионной полимеризации полученной смеси 2.

Однако полученные привитые сополимеры не обладают высокой прочностью, и внешний вид их поверхности неудовлетворителен. Цель изобретения - повышение прочности сополимера и улучшение его поверхиостиПоставленная -цель достигается тем, что согласно способу получения привитых сополимеров путем эмульсионной по лимеризации виниловых мономеров в присутствии одномерного латекса с последующим добавлением реакционноспособного соединения к полученному продукту и суспензионной полимеризации полученной смеси, в качестве винцлопых мономеров используют смесь стирола и акрилонитрила или метилметакри-лата, в качестве одномерного латекса - лолибутадИен или сополимер стирола с бутадиеном, эмульсионную полимеризацию проводят до отношения ах ,.« ,,«0 -у - 50-112, где X - степень конверсии мономеров, % в - количество эластомера латекса, вес.ч. суХого вещества; а - общее количество мономеров, вес.ч., а в качестве реакционноспособ ного соединения используют смесь стирола и акрилонитрила или метилметакри лата и полибутадиен или сополимер сти рола с бутадиеном, Особенностью пpeдлaгae «Jlx одномерных латексов является крайне узкое ..гранулометрическое Распределение,сред ний диаметр фракций 300-3000 А, а луч ше - 500-2500 А.. Йа первом этапе, называемом этапом полимеризации в эмульсии, берут сначала 60-90, а лучше 70-90% общего ко личестеа одномерного латекса, йходя- щего в состав привитого сополимера, причем остальной латекс, называемый одно 4ерным дополнительным латексом, добавляется в конце эмульгирования до этапа приведения а состояние суспензии реакционной среды и после тогр как достигается желаемое отношениеctX/ Не обязательно использовать этот одномерный дополнительный латекс, который применяется в начале полимеризации в эмульсии, важно лишь, чтобы это был одномерный латекс прививаемого эластомера. При использовании того же латекса желательно, чтобы процент геля, определенного в бе.нзоле, был 80-95, при коэффициенте вздутия приблизительно 8-18. Напротив, при применении одномерного дополнительного латекса, отличного от применяемого в начале полимеризации в эмульсии, жела тельно, чтобы процент геля.был О-ОО а еще лучше 60-80% для коэффициента 967 вздутия приблизительно 18-АО. В этом оследнем случае латекс, применягемый в начале эмульгирования, имеет обычно процент геля от 80-95% для коэфициента вздутия приблизительна 8-18, Для того, чтобы прививка эмульсионного этапа осущест влялась в хороших условиях,. В частности без возникновения ({шокулята и без чрезмерного загрязнения реактора, рекомендуетсяпредварительно провести стабилизацию латекса, до введения эмульгатора во время полимеризации. При этом применяются наиболее распространенные системы стабилизации, такие, как, например, мыла кислот жирного ряда, алкилы и алкиларйлсульфаты, соли смоля,ных кислот, водорастворимые полиоксиалкилены. В этих системах лучше искалийные или натриевые сопользоватьли лауринрвой кислоты порядка 0, частей взвеси относительно сухого латекса. . Обычно все эластомеры, имеющие степень ненасыщенности минимум 3 вес,% и представляющие в виде одномерного латекса,пригодны для предлагаемого способа. Эти эластомеры являются либо гомополимерами, как, например, полиизопрен, полихлоропрен, полибутадиен, либо сополимерами, например на базе этилена, пропилена, изобутилена, либо сополимерами стирола и бутадиена, акрилонитрила и бутадиена. Натуральный каучук также подходит как эластомер для предлагаемого способа., В основном эластомерами для использования в производств;е сополимеров по данному способу являются полибутадиены, а таюхе стироловые и бутадиеновые сополимеры. При использовании стиролового и бутадиенового сополимера содержание стирола обычно меньше 20 вес.%. Мономеры по предлагаемому способу могут быть введены полностью во время этапа полимеризации в эмульсии. Они могут быть также введены раздельно Дополнительный мономер может также быть, введен в конце эмульсионной полимеризации, когда достигнуто желаемое отношениеах/. Среди производных ароматического винила, используемых в способе в качестве мономеров, можно назвать в качестве примера стирол,о/,-метилстирол, или замещенные стиролы, такие, как о-метилстирол, уц-метилстирол, И-метилстирол, диметилстиролы, триметилстирол и галогеностиролы, -такие, как 2,5-Лихлорстирол. Среди акриловых и метакриловыХпроизводных, используемых как мономеры, можно также назвать в качестве примера акриловые и метакриловые кислоты, акрилат метила, акрилат этила, акрилат бутила, метакрилат бутил, метакрилат метила, метакрилат этила, акрилонитрйл,- метакрилонитрил. Возможна замена части одного или всех мономеров смеси, состоящей из одного производного ароматического винила и одного производного акрила или г1етакрила, третью мономера, как, например, винилхлорид, сложный виниловый э(ир, такие, как ацетат или про пионат, простой виниловый эфир, такой, как этилвиниловый эфир. Очень подходят для применения .сме.си стирола и акрилонитрйла. Обычно b этом случае весовое отношение стирол-акрилонитрил находится в пределах между .и 80/20, а предпочтительно порядка 70/30, причем образуемая смола имеет состав, близкий к азеотропному. Очень хорошо подходит также смесь стирол-метилметакрилат. ПредлЗгаемый способ может осуществляться в реакторе с терморегулировкой и смесительным устройством, соответствующим классическим, эмульсионным и суспензионным способам. На этапе эмульсионной полимеризации деиствуют в соответствии с известным способом. Необходимое для производства привитого сополимера на эмульсионной фазе количество латекса и мономеров вводится в раствор, содержащий необходимое для реакции количество воды. :Как вариант, мономеры могут вводить.ся регулярно в течение эмульсионной полимеризации посредством, например, дозирующего насоса. При таком смещении, чтобы обеспечивалась хорошая гомогенизация реакционной среды, поддерживается температура между 20 и 100, а предпочтительно между 40 и 80®С. Реакция продолжается до тех пор, пока не достигается выбранное отноиениеС1Х/в . На этой фазе добавляется дополнительный одномерный латекс и возможна добавка мономера, затем начинают полимеризацию в суспензии второго этапа способа посредством введения в реакционную среду коллоид,ного защитного раствора. Эта полимери зация в суспензии осуществляется таклоиды,

Инициаторы обычно бывают двух видов: воднорастворимые, всегда эфже в известных условиях смешивания, температуры и времени реакции. Температуру реакции поддерживают в основном, между kO- и , а предпочтительно между 60 и в течение времени, достаточного для полной полимеризации мономеров. После окончания реакции реактор опорожняется, зётем после декантации, центрифугирования и сушки получают привитый сополимер в виде драже Oбычf o сухие содержат меньше 0,1 остаточных мономеров. Описанный способ может также выполняться другими известными путями. Можно, например, осуществить полимеризацию в эмульсии-суспензии непрерывно в нескольких реакторах, расположенных ступенчато. Все вспомогательные средства, которые могут быть введены во время классических полимеризаций в эмульсии и суспензии, могут быть использованы в предлагаемом способе. Так, на этапе полимеризации в-эмульсии используются известные инициаторы, реагенты переноса цепей, катализаторы, анти- . ,Ькислители, смазки. На этом же этапе в суспензии используют инициаторы, реагенты переноса цепей и защитные колфективные в процессе полимеризации В эмульсии, и жирорастворимые, которые предпочтительнее использовать в полимеризации в суспензии. В качестве .примера можно назвать следующие инр,циаторы эмульсионной полимеризации: персульфат калия, персульфат аммония, перекись натрия, перекись водорода, азосоединения, такие, как азо- бис, изо-бутиронитрил или 2,2-азо-бис(2,4-ди-метилвалеронитрил), а также следующие инициаторы полимеризации в суспензии: пероксидикарбонаты, как бис ( -бутилциклогексил)пероксидикарбонат, дицигшогексилпероксидикарбонат, бис (2-этилгексил пероксиди карбонат, ди бутилпероксидикарбонат, диизопропилпероксидикарбонат, перекись алкила, как перекись лауроила, перекись деканоила, ароматические перекиси, как перекись бензоила; перпивалаты, как третичный бутилперпивалат; пербензоаты, как третичный бутилпербензоат; перацетаты, как третичный бутилперацётат. Используемыми катализаторами являйтся предпочтительно персульфат калия на этапе эмульсионной полимеризации, и третичный бутилперпивалат, перекись лауроила, ди- трет-бутилпербензоат, применяемые отдельно или совместно на этапе полимеризации в суспензии. Кроме этих катализаторов все известные катализаторы для такого типа полимеризации подходят для использования в предлагаемом способе. Использование реагентов переноса цепи во время этапа эмульсионной полимеризации рекомендуется для улучшения текучести конечного привитого сопoли дepa. Наиболее известными являются линейные и разветвленные меркаптаны, тиоэфиры, димероб-метилстирола, некоторые олефиновые соединения,. , Защитными коллоидами, используемыми на этапе полимеризации в суспензии, являются классические, хорошо известные продукты: это, например, гидроксиэтилцеллюлоза, метилцеллюлоза, полиакриловая кислота, полиакриламид, карбоксиметилметилцеллюлоза, поливиниловый спирт, полигликоли, же латины, воднорастворимые альгинаты, и их смеси, причем, предпочтение отдается гидроксйэтилцеллюлозе и поли виниловому спирту. Можно использоват также минеральные реагенты, как, например, трифосфат кальция, В основно )ни применяются в водном растворе ПО рядка 0,1-3 вес,ч, по отношению к весу производимого полимера. Желательно, но не обязательно добавлять смазывающие вещества в реак ционную смесь до этапа полимеризации в суспензии. Это классические смазки такие, как смеси твердого парафина и углеводородного масла, рафинированные минеральные масла или такие сложные эфиры, kaK стеарат бутила, и диоктилфталат.Они используются в количествах -Ц вес,Mi на 100 вес,ч, привитого сополимера, Предлагаемый способ позволяет производить привитые сополимеры, содержа щие 10-70%, а предпочтительно kO-6Q% эластомера, Привитые сополимеры, содержащие kO-(% эластомера имеют, в основном, очень большое сопротивление на удар что позволяет выпускать в продажу при витые сополимеры с различными качествами изготовленные путем смешения в разных юличествах привитых сополимерой С другими полимерами или сополимерами. Таким образом, эти привитые сополимеры могут быть смешаны с привитыми сополимерами с поливинилхлоридом на различных эластомерах, с сополимерами акрилонитрил-бутадиен-стирол, с привитыми сополимерами акрилонитрила и стирола на эластомерах со слабым процентом ненасыщенности, такими, как сополимеры, мономерный этилен-пропилен-диен (МЗПД) или бутиловые или акриловые каучуки, а также с смолами, как, например, поливинилхлорид, стироловые и акрилонитриловые смолы и их производные. Такие смеси обычно имепт весовое содержание эластомера между 5 и 60, а предпочтительно между 10 и ku%. . Этот способ производства привитых сополимеров снижает агломерацию привитого латекса в эмульсии в момент приведения в состояние суспензии, что обеспечивает появление глянца на конечном продукте и благодаря дополнительному введению латекса в конце эмульсионной полимеризации позволяет обеспечить достаточное увеличение числа частиц для получения хороших механических качеств конечного продукта, причем хорошее сцепление обеспечивается полимеризацией-прививкой в суспензии остальных мономеров. Преимуществом этого способа являejcH то, что он осущестапяется путем применения одномерных латексов, которые могут быть легко изготовлены, , До сих пор .одномерные летексы не давали возможности осуществить такую прививку, чтобы конечный продукт имел одновременно хорошие механичес.Чие качества, хорошую текучесть и nojqходящий внешней вид поверхности, В примерах l-k используются смеси 1-3, При этом смесь 1 представляет собой привитый сополимер, смешанный с сополимером стирол-акрилонитрил |;одержащим 70 вес, процента стирола и 30 вес.% акрилонитрила и имеющим внутреннюю вязкость, измеренную в диметилформамиде 0,6 мл/г. Содержание эластомера равно 28 вес.% по отнouJeнию к весу конечной смеси. Смесь 2 соответствует смеси 1. Разница состоит лишь в том, что содержание эластомера равно 13,5 вес, по отношению к весу конечной смеси, Смесь 3 представляет собой привитый сополимер, смешанный с сополимером о( -метилстирол-акрилонитрил, содержащим б9 весДо -метилстирола и 31 ве.с.% акрилонитрила и имеющим внутреннюю вязкость, измеренную в диметилформамиде и равную 0,60 дл/г. .

Для определения механических кач1еств5 привитые сополимеры данных примеров i смешивают с сополимером во внутреннем смесителе. Масса возобновляется в отл,

крытом смесителе, затем гранулируется. Гранулы вводятся посредством аиHTOBorofO пресса. Условия вспрыскивания для каждого примера приведены в табл. 1, Т а б л и ц а 1 Измеряются качества,: сопротивлени удару Изод по норме Л5ТМ 25б-5б, выр женное в дхюулях/метрах; вязкость Му ни МЛ (), измеренная при 177°С; температура деформации под нагрузкой (НДТ) 18,5 дан, измеренная по норме ASTMD 646-58Т и выраженная в градуса Цельсия; прочность на растяжение по норме ASTHD 638-6 Т выраженная в мег паскалях; твердость Рокуэлла R по норме ASTMD 785-65; глянец, измерения глянца осуществляются на пластин ках, вводимых прессом под давлением 70 бар и при 25П С при помощи измерителя глянца Ланге (Универсаль Мессгерет), действующего путем отражения под углом падения и эталонированного перед каждым измерением таким образом, чтобы черная и блестящая кер мическая плитка давала значение 100. , Осуществляют, все примеры в одном и том же реакторе, имеющем терморегулирующее устройство с температурой 30-l40C и со смесителем, скорость вращения которого варьирует между 60 и 500 об/мин. Этот реактор выполнен таким образом, чтобы иметь сопротивление внутренним давлением меньше 15 бар, и имеет несколько отверстий, позволяющих делать различные дополнения. Несколько дозирующих насосов и несколько сит, предусмотренных для сопротивления повышенным давлением, могут применяться для этого реактора.

Во всех примерах количества используемых продуктов выражены в весе по отношению к 100 вес.ч. привитого сополимера.

Примеры 1, 2 и 3 приведены для сравнения и предназначены для уточнения пределов и выявления их преимуществ.

Пример 1. Осуществляют суспендирование реакционной среды без осуществления предварительной эмульсионной полимеризации. Характеристики используемого латекса приведены ниже. Природа Одноразмерный полибутадиен Сухой экстракт, % Пц (средний диаметр в количестве) , А J)p (средний диаиетр в весе), А 2,050 Вязкость Муни 220 Процент геля, % 87,9 Индекс вздутия. Стабилизация, Лаурат калия, 1 при где Муни: АЛЬ 1+4 /ZKbjdiLV/ t Изготовленный привитый сополимер содержит 50% полибутадиена 381 стирола и 12 акрилонитрила. Реактор заполняют 50 ч. латекса 8 пересчете на сухой экстракт. Раствор разбавляют таким образом, чтобы общее содержание воды, включая воду текса, было .равно 1бО ч. Затем ВВОДЯТ в раствор 0,5 ч. персульфата калия на 5 частей воды, смесь, содержаи;уо 38 ч. стирола, 12 ч акрилонитрила, 0,4 ч. тридодецилмеркаптана, 1,5 ч. тринонилфенилфосфита, 0,2 ч. трибутилперпивалата. Затем добавляют 1,5 м.. поливинилового спирта в растворе на 50 ч. воды. Закрывают реактор. Перемешивают при 250 об/мин и подогревают до в течение 10 ч. . После охлаждения получают мелкую пудру, которая промывается, центрифугируется и сушится. В результате были обнаружены свойtTBa, приведенные ниже Изод, дж/м Растяжение, Твердость НДТ, С 51 (вид по22 (вид Глянец верхности поверхности не- неровный и ровный и матовый) матовый) Этот опыт показывает, что приведе ние в состояние суспензии реакционно среды с самого начала реакции, т.е. без этапа эмульсионной 1рививки, пр водит к получению привитых сополимеров, дающих Продукты с неровным и ма товым внешним видом поверхности, со слабой твердостью Рокуелла, слабой прочностью на растяжение, с удовлетворительной вязкостью Муни и относительно высокой прочностью на удар Из для среды, обогащенной привитыми сополимерами, и низкой - для срЪды, обедненной привитыми сополимерами. Пример 2 (сравнение). Приведение в состояние суспензии реакционной среды наступает в тот момент когда прививка эмульсионной полимери зацией еще недостаточна. Характеристики используемого латекса приведены ниже. Обозначение.латекса О Одномерный Природа полибутади ен 32 Сухой экстракт,% Вязкость Муни Индекс вздутия, % Процент геля, % Стабилизация, % Лаурат нат рия, 1,3 Изготовляют привитый сополимер, содержащий 50 полибутадиена, 38 стирола и 12% акрилонитрила. Реактор заполняют 50 ч. полибутадиена в пересчете на сухой-(экстракт. Раствор разбавляют 150 ч. воды, вклю чая поду латекса. Смешивают при 80 о /мин и подогревают до 60®С. При вводятраствор 0,5 ч. персульфата ка лия на 10 ч. воды, затем включают по стоянное питание смесью, состоящей из 1.,7 ч. стирола и t ч. акрилонит9рила, которая полностью вводится в реактор на один час при . Проба, которая, берется в этот момент, дает сухой экстракт 27,9. При помощи сита затем добавляется смесь, состоящая из 25,3 ч. стирола, а ч. акрилонитрила, 0,3 ч. тридодецилмеркаптана, 1 ч. тринонилфенилфосфита, 0,2 ч. трибутилперпивалата. Смешивают при 250 об/мин. Добавляют 2 ч. поливинилового спирта поливиол () в растворе на 1ПО ч. воды при помощи сита. В течение 10 ч поддерживают температуру среды . Затем в обычных условиях получают сополимер. Измернные механические качества приведены ниже. Изод, дж/м Растяжение, Твердость 56 . НДТ, «с 94 41 (матовый Глянец вид поверхности) 27,9%-ный сухой экстракт, измеренный в конце эмульсионной прививки, соответствует конверсионному.содержанию присутствующих мономеров, введенных п эмульсию. Отношение ах/, определенное ранее, равно 127,7-«-4 26,8%. . 50 Эмульсионная прививка недостаточная, продукт имеет повышенную прочность на удар, но его глянец явно недостаточен. Пример 3 (сравнение). Привитый сополимер изготавливают только путем эмульсионной полимеризации. Используемый латексидентичен латексу в примере 1, но он не стабилизирован. Изготовленный сополимер содержит 50 полибутадиена, 38 стирола, 12% акрилонитрила. Реактор заполняют 50 ч. полибутадиена в пересчете на сухой экстракт. Раствор разбавляют 180 ч. воды. Подогревают до 62С, смешивая при 80 юб/мин. При этой температуре вводят раствор из 0,5 ч. персульфата калия на 10 ч. воды и немедленно начинают делать постоянные добавки мономеров и постоянную добавку 2,5 ч. канифоли на 35 ч. воды, все время поддерживая температуру . Эти две постоянные добавки продолжаются в течение 4 ч. Добавленная смесь мономеров состоит из П-967 38 ч. стирола, 12 ч. акрилрнитрила и 0,35 ч. тридодецилмеркаптана. Далее реакция протекает при в течение 6 ч. Привитый сополимер затем флокулиру т при помои и раствора сульфата магния, которыйдалее высушивают и смешивают со смолой, чтобы получить смесь 1. Достигаются механические качест- О ва, приведенные ниже./ Изод, дж/м Растяжение, МПа Твердость ндт, ч 93 (внешний Глянец вид поверхности гладкий и блес- тяций) 5

Таблица 2 7714 Полученный продукт имеет явно недостаточную прочность на удар (Изод). Кроме того, остающийся в конце реакции cTHpojri равен 0,7 а остаточная влажность до сушки - 3. Следующие примеры (, 5) входят в рамки предлагаемого способа полимеризации. В этих примерах для продукта с 50 эластомера процент с|эедней влажности до сушки порядка 22%, а количество остаточных мономеров менее О,П. Пример . Изготовляют сополимеры типа акрилонитрилбутадиен-стирол (ABC). Характеристики используемого латекса приведены в табл. 2.

1596727716

В соответствии с табл. 3, реак-расчета отношенияах/ . Затем посредтор заполняют А частями латекса 1ством сита вводится Н чйстей латекса 2

в сухом экстракте (обозначение латек(обозначение латекса приводится в

са дается в скобках в табл. 3. Раст-скобках в табл.3 , раствор которого

вор разбавляют таким образом, чтобы $был заранее приготовлен таким образом,

общее количество воды, включая водучтобы общее содержание воды представлатекса, представляло В частей.ляло сббой D частей, затем тоже При

При 80 об/мин в реакторе произво-помощи сита вводится J частей стиродят перемешивание и подогревают ре-ла, К частей акрилонитрила, Ь частей

акционную среду до . Добавляют 0ТДМ, М частей антиокислителя типа фосС частей персульфата калия, растворен-фита, N частей трибутилперпивалата,

ного в 10 ч. воды. Регулируют темпе-Р частей перекиси лауроила,0 частей

ратуру до и начинают постоянноетрибутилпербензоата. питание следующей смесью: стирола з Производится перемешивание при

частей, акрилонитрила Е частей, три- 15300 об/мин, а при помощи другого сита

додецилмеркаптан (ТДМ)р. частей. Этовводится 1 частей поливинилового

постоянное питание, осуществляющеесяспирта СПВС, растворенного в 5ч,

при помощи дозирующего насоса, регу-воды. Затеи при перемешивании произлируется таким образом, чтобы всяводится суспензионный цикл, указанный

смесь была введена в реакционную ере-20в табл. 3. Затем опорожняют и охлаждаду в течение 6 ч. Когда постоянное пи-ют реактор. Драже промывается водой,

тание заканчив.ается, сухой экстрактцентрифугируется,-а затем высушивапробуется на образце привитого ла-ется. Механические свойства смесей

текса. Этот сухой экстракт служит дляприведены в табл. Ц.

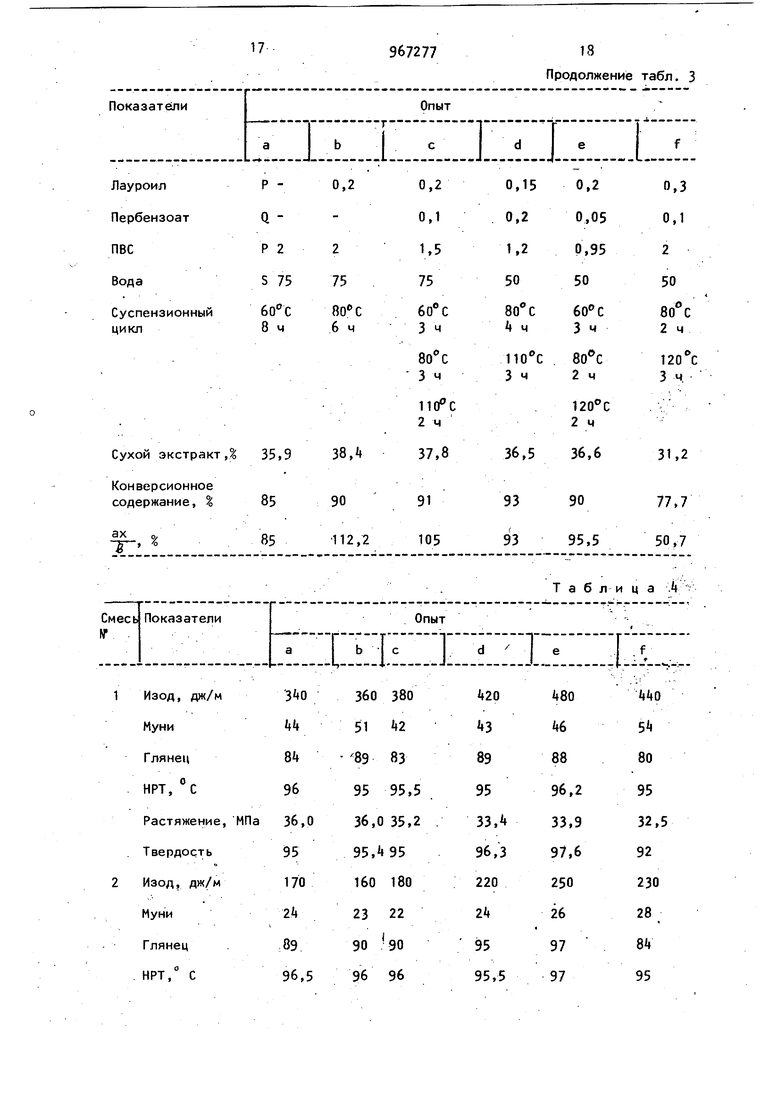

- Т а б л и ц а 3

17

38, i

Сухой экстракт, 35,9

Конверсионное

967277

18 Продолжение табл. 3

37,8

36,5 36,6

31,2 ,2 7,7 Растяжение, ИПа 7,5 П р и м е р 5. Изготовляют привитый сополимер типа метакрилат метил бутадиенстирола (ИБС|. Для этого реактор заполняют kO ч, латексар по примеру k, в расчете на сухой экстракт. Смешивают при 80 об/ /мин и разбавляют раствор таким образом, чтобы общее количество воды составляло 120 ч. Подогревают до При вводят раствор из ч. персульфата калия и 8 ч. воды и начинают постоянное питание общей продолжительностью 3 м. смесью, состоящей из 28 ч. метилметакрилата, 12ч. стирола и 0,2 ч. тридодецилмеркаптана. Когда постоянное питание заканчивается, делается сухой экстракт, который равен Зб, что соответствует конверсионному содержанию 88%, причем бтношениеах/ равно 88 88%. При помоги сита вводят 10 ч. латекса по примеру, растворенного таким «бразом,что общее содержание воды составляет 30 ч,затем - смесь из 7ч. метилметакрилата, 3 ч. стирола, (Г,3 ч. перекиси лауроила и 1 ч антиокислителя типа (Ьосфита. Температуру доводят до , смешивают реакционную среду при 350 , а затем вводят раствор 1,1 ч. поливинилового спирта, растворенного в 100 ч. воды. Температура регулируется .в течение 5ч.

Продолжение табл. ,7 ,2 3,0 Драже привитого, сополимера промывают теплой водой, центрифугируют, а затем высушивают Этот привитый сополимер смешивают так, чтобы конечная смесь содержала 2Q% полибутадиена, ссополимером метакрилатом метилстирола, содержащим 70. вес,% метакрилата метила и 30 вес.% стирола, и с внутренней вязкостью, измеренной в диметилформамиде 0,5 лл/г. Эта смесь, вспрыскиваемая при 175 под давлением 120 бар, имеет механические качества, приведенные ниже. Изод, дж/м250 Муни 5 ГлянецВЗ Таким образом, изобр етение позволяет получать привитые сопрлимеры, обладающие высокой прочностью и хорошей поверхностью. Формула изобретения Способ получения привитых сополимеров путем эмульсионной полимеризации виниловых мономеров в присутствии одномерного латекса с последующим добавлением реакционноспособного соединения к полученному продукту и суспензионной полимеризации получен|ной смеси, отличающийся

21Ч6727722

тем, что, с целью повышения прочное- а - общее количество мономеров, ти сополимера и улучшения его поверх-вес.ч.

ности, в качестве виниловых мономерова в качестве реакционноспособного соиспользуют смесь стирола и акрилонит-единения используют смесь стирола и

рила или метилметакрилата, в качест- sакрилонитрила илиметилметакриЛата

ае одномерного латекса - полибутадиени полибутадиен или сополимер стирола

или сополимер стирола с бутадиеном,с бутадиеном.

эмульсионную полимеризацию проводятИсточники информации. до отношения

50-112%,1. Патент США « ,

где X - степень конверсии мономеров,кл. 260-880, опублик. Т9б9. .

;2. Патент США N3 50796,

В - количество эластомера латек-кл. 260-885, опублик. 19б9 (протоса, вес.ч. сухого вещества; 15тип).

Iпринятые во внимание при экспертизе

Авторы

Даты

1982-10-15—Публикация

1978-07-12—Подача